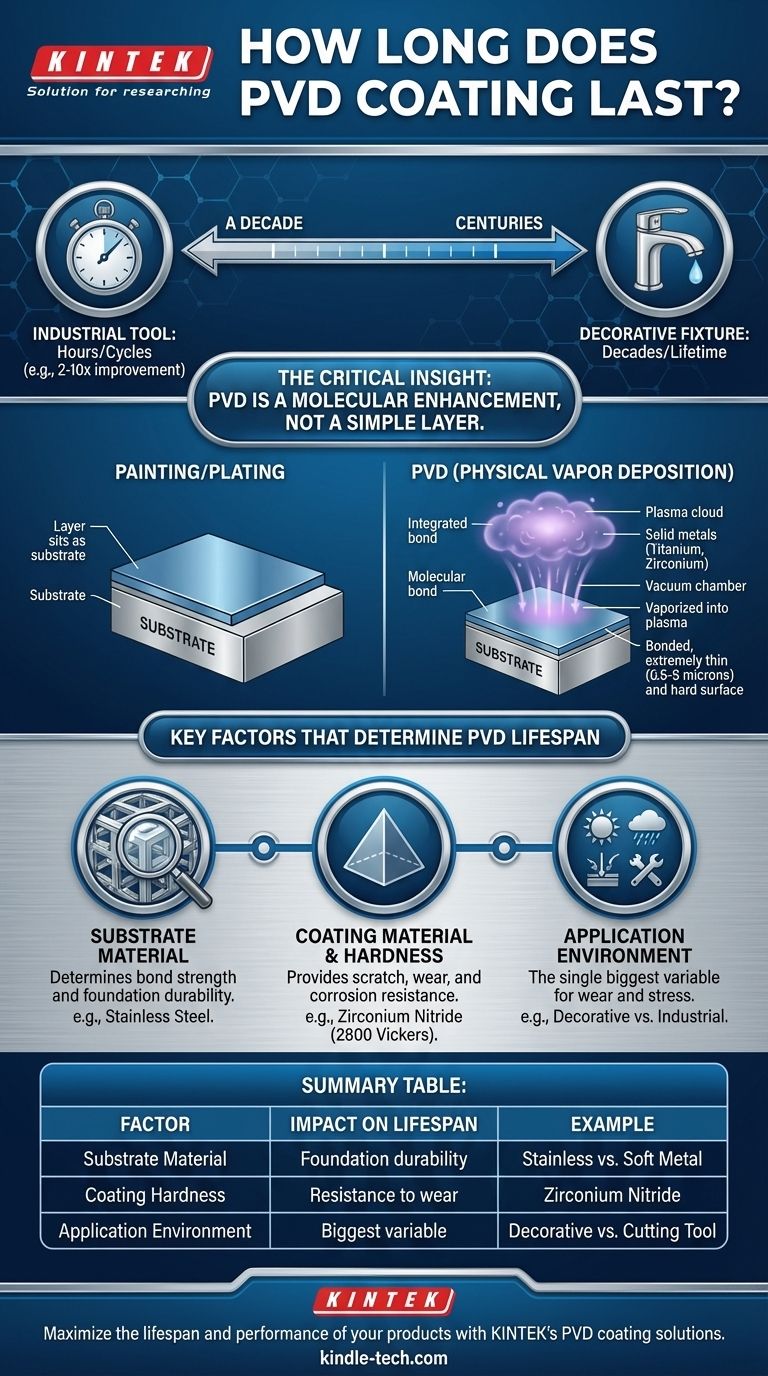

Die Lebensdauer einer Physical Vapor Deposition (PVD)-Beschichtung reicht von einem Jahrzehnt bis potenziell zu Jahrhunderten, aber dieser weite Rahmen hängt vollständig von der Anwendung ab. Bei einem hoch beanspruchten Industrowerkzeug wird seine Lebensdauer in Stunden verbesserter Leistung gemessen, während sie bei einer dekorativen Armatur leicht das Objekt überdauern kann, das sie beschichtet.

Die entscheidende Erkenntnis ist, dass PVD keine einfache Farbschicht ist; es handelt sich um eine molekulare Verstärkung einer Oberfläche. Daher ist ihre Langlebigkeit keine Eigenschaft der Beschichtung allein, sondern eine Funktion des gesamten Systems: des Basismaterials, der Art der Beschichtung, ihrer Dicke und der Umgebung, der sie standhalten muss.

Wie PVD eine überlegene Haftung erzeugt

Die Physical Vapor Deposition ist kein Nassauftragsverfahren. Sie findet in einem Vakuum statt, in dem feste Metalle wie Titan oder Zirkonium zu einem Plasma verdampft werden.

Eine Veränderung auf molekularer Ebene

Dieses Metallplasma wird dann auf das Zielobjekt (das „Substrat“) abgeschieden und bildet eine neue, verbundene Oberfläche auf molekularer Ebene. Dies unterscheidet sich grundlegend vom Lackieren oder Galvanisieren, die lediglich Schichten sind, die auf der Oberfläche aufliegen.

Eine extrem dünne, harte Oberfläche

Die resultierende Oberfläche ist außergewöhnlich dünn, typischerweise zwischen 0,5 und 5 Mikrometern. Trotzdem ist sie unglaublich hart und hochgradig korrosions- und oxidationsbeständig, was direkt zu ihrer Haltbarkeit beiträgt.

Die Schlüsselfaktoren, die die Lebensdauer von PVD bestimmen

Die Antwort „10 bis 100+ Jahre“ ist nur dann sinnvoll, wenn Sie die spezifischen Faktoren analysieren, die für Ihre Anwendung relevant sind.

Das Substratmaterial

Die Leistung der PVD-Beschichtung ist untrennbar mit dem Material verbunden, auf das sie aufgetragen wird. Ein starkes, gut vorbereitetes Substrat ist für eine langlebige Haftung unerlässlich.

Beispielsweise kann eine Titannitrid (TiN)-Beschichtung auf einer Titanlegierung deren Ermüdungsgrenze und Ausdauer erhöhen und das gesamte Teil widerstandsfähiger machen.

Beschichtungsmaterial und Härte

Verschiedene Beschichtungsmaterialien bieten unterschiedliche Eigenschaften. Zirkoniumnitrid (ZrN), das häufig für „Lifetime Brass“-Oberflächen verwendet wird, weist eine immense Härte von 2800 Vickers auf.

Diese extreme Härte sorgt für die außergewöhnliche Kratz- und Verschleißfestigkeit, die es einer Armatur oder einem Türgriff ermöglicht, jahrzehntelang neu auszusehen.

Anwendungs- und Verschleißbedingungen

Die größte Einzelvariable ist die Umgebung. Eine PVD-beschichtete Uhr wird weitaus geringeren Belastungen ausgesetzt sein als ein PVD-beschichtetes Schneidwerkzeug.

Bei Industriewerkzeugen wird die Lebensdauer nicht in Jahren gemessen, sondern in der Verbesserung der Leistung. Eine PVD-beschichtete Bohrspitze kann ihre Funktionslebensdauer im Vergleich zu einer unbeschichteten um das 2- bis 10-fache verlängern, was mehr Betriebsstunden unter extremer Reibung und Hitze bedeutet.

Die Grenzen verstehen

Obwohl PVD unglaublich effektiv ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner erfolgreichen Anwendung.

Die Beschichtung ist nur so gut wie das Substrat

PVD kann kein Basismaterial von schlechter Qualität korrigieren. Wenn das Substrat weich, schwach oder nicht ordnungsgemäß gereinigt ist, kann die Beschichtung nicht effektiv haften und kann vorzeitig versagen. Die Festigkeit des Endprodukts hängt von der Grundlage ab.

Haftfestigkeit ist von größter Bedeutung

Die Haltbarkeit der Beschichtung hängt vollständig von der Haftung zwischen Beschichtung und Substrat ab. Der PVD-Prozess ist darauf ausgelegt, eine sehr starke, integrierte Verbindung herzustellen, aber jeder Fehler in diesem Prozess beeinträchtigt die Lebensdauer.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, wie lange eine PVD-Beschichtung für Sie hält, müssen Sie zunächst Ihr Hauptziel definieren.

- Wenn Ihr Hauptaugenmerk auf dekorativer Haltbarkeit liegt (z. B. Armaturen, Beschläge, Uhren): Eine gut aufgetragene Beschichtung auf einem hochwertigen Substrat wie Edelstahl kann als semi-permanent betrachtet werden und hält bei minimalem Verschleiß problemlos Jahrzehnte.

- Wenn Ihr Hauptaugenmerk auf industrieller Verschleißfestigkeit liegt (z. B. Schneidwerkzeuge, Matrizen): Die Lebensdauer wird in einer dramatischen Verlängerung der Betriebslebensdauer gemessen – oft eine Verbesserung um 200–1000 % – unter Hochstressbedingungen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit liegt: Die Beschichtung bildet eine chemisch nicht reaktive Barriere, die das darunter liegende Substrat auch in rauen Umgebungen viele Jahre lang vor Oxidation und Korrosion schützen kann.

Letztendlich ist die Betrachtung von PVD nicht als einfache Oberflächenveredelung, sondern als grundlegende Aufwertung des Substrats selbst der Schlüssel zu außergewöhnlicher und vorhersagbarer Langlebigkeit.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Lebensdauer | Beispiel |

|---|---|---|

| Substratmaterial | Bestimmt die Haftfestigkeit und die Haltbarkeit der Grundlage. | Beschichtung auf Edelstahl gegenüber Weichmetall. |

| Beschichtungsart/Härte | Bietet Kratz-, Verschleiß- und Korrosionsbeständigkeit. | Zirkoniumnitrid (2800 Vickers Härte). |

| Anwendungsumgebung | Die größte Einzelvariable für Verschleiß und Belastung. | Dekorative Armatur gegenüber industriellem Schneidwerkzeug. |

| Beschichtungsdicke | Beeinflusst die Gesamthaltbarkeit und Verschleißfestigkeit. | Typischerweise 0,5 bis 5 Mikrometer. |

Maximieren Sie die Lebensdauer und Leistung Ihrer Produkte mit den PVD-Beschichtungslösungen von KINTEK.

Ob Sie langlebige dekorative Beschläge, Hochleistungs-Industriewerkzeuge oder Komponenten entwickeln, die überlegene Korrosionsbeständigkeit erfordern – die richtige PVD-Beschichtung ist eine entscheidende Investition. Die Langlebigkeit Ihrer Beschichtung hängt von der perfekten Abstimmung zwischen Ihrem Substrat, dem Beschichtungsmaterial und dem Anwendungsprozess ab.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächenwissenschaft und Materialprüfung. Unsere Expertise kann Ihnen helfen, die ideale PVD-Beschichtung auszuwählen und aufzutragen, um sicherzustellen, dass Ihr Produkt seine Haltbarkeitsziele erreicht, sei es jahrzehntelange ästhetische Anziehungskraft oder eine 10-fache Verbesserung der Werkzeuglebensdauer.

Lassen Sie uns gemeinsam die Haltbarkeit Ihres Produkts verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung und Anforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

- Kundenspezifischer Hersteller von PTFE-Teflon-Teilen für PTFE-Pinzetten

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Hält Graphit hohen Temperaturen stand? Maximierung der Leistung in kontrollierten Atmosphären

- Was ist die maximale Arbeitstemperatur von Graphit? Entfesseln Sie Hochtemperaturleistung mit der richtigen Atmosphäre

- Warum ist Graphit hitzebeständig? Entdecken Sie seine extreme thermische Stabilität für Ihr Labor

- Wird Graphit durch Hitze beeinflusst? Entdecken Sie seine bemerkenswerte Festigkeit und Stabilität bei hohen Temperaturen

- Ist Graphit für hohe Temperaturen geeignet? Entfalten Sie sein volles Potenzial in kontrollierten Atmosphären