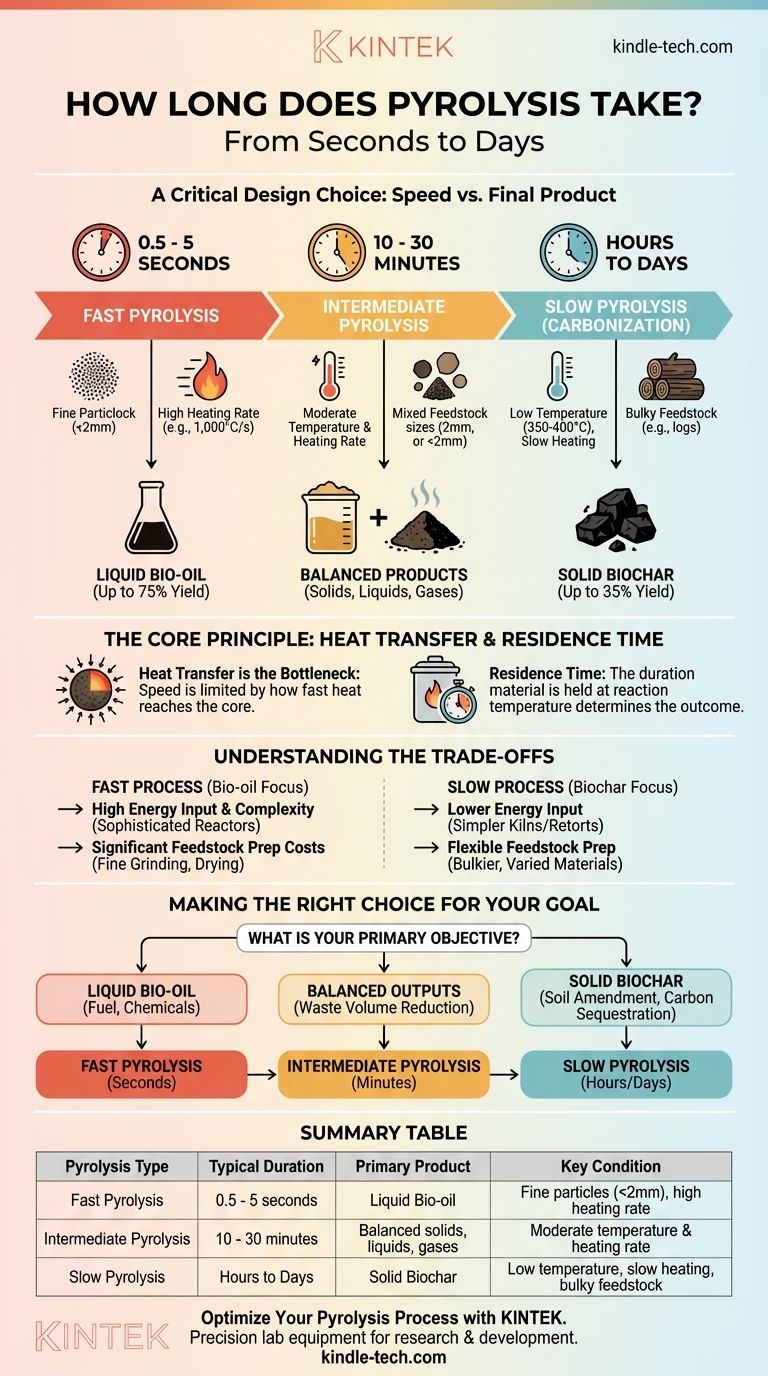

Die Dauer der Pyrolyse kann von weniger als zwei Sekunden bis zu mehreren Tagen reichen. Dieser große Unterschied ist nicht willkürlich; er ist eine direkte Folge der verwendeten spezifischen Technologie und, was am wichtigsten ist, des gewünschten Endprodukts. Der Prozess wird entweder extrem schnell gestaltet, um flüssiges Bioöl zu maximieren, oder bewusst langsam, um feste Biokohle zu maximieren.

Die für die Pyrolyse benötigte Zeit ist keine feste Zahl, sondern ein entscheidender Designparameter. Der zentrale Kompromiss besteht zwischen Geschwindigkeit und dem Endprodukt: schnelle Prozesse, die in Sekunden gemessen werden, sind darauf ausgelegt, flüssiges Bioöl zu erzeugen, während langsame Prozesse, die in Stunden oder Tagen gemessen werden, darauf ausgelegt sind, feste Biokohle zu erzeugen.

Das Kernprinzip: Der Wärmetransfer bestimmt die Geschwindigkeit

Was die Pyrolyse erreichen soll

Pyrolyse ist die thermische Zersetzung von Materialien bei erhöhten Temperaturen in einer sauerstoffarmen Umgebung. Ihr Ziel ist es, komplexe organische Materie (wie Biomasse, Kunststoffe oder Reifen) in einfachere, wertvollere Produkte zu zerlegen: eine feste Kohle, flüssige Öle und brennbare Gase.

Warum der Wärmetransfer der Engpass ist

Die Geschwindigkeit der Pyrolyse wird grundlegend durch die Rate begrenzt, mit der Sie jede Partikel des Ausgangsmaterials auf die Zieltemperatur erhitzen können. Wärme muss von der Außenseite eines Partikels zu seinem Kern gelangen. Deshalb sind die physikalischen Eigenschaften des Ausgangsmaterials und die Konstruktion des Reaktors von größter Bedeutung.

Das Verständnis der Verweilzeit

Die Verweilzeit ist der technische Begriff dafür, wie lange das Material bei Reaktionstemperatur im Reaktor gehalten wird. Dies ist der wichtigste Faktor, der die Dauer des Prozesses und die endgültige Produktverteilung bestimmt.

Die beiden Extreme der Pyrolysedauer

Schnelle Pyrolyse: Sekunden für flüssiges Bioöl

Bei der schnellen Pyrolyse besteht das Ziel darin, das Ausgangsmaterial schnell auf eine mäßige bis hohe Temperatur (etwa 500 °C) zu erhitzen und die entstehenden Dämpfe dann schnell abzukühlen, um sie als Flüssigkeit aufzufangen.

- Typische Dauer: 0,5 bis 5 Sekunden Verweilzeit.

- Bedingungen: Erfordert sehr kleine Partikel des Ausgangsmaterials (typischerweise weniger als 2 mm), um einen schnellen Wärmetransfer zu gewährleisten. Die Aufheizraten sind extrem hoch (z. B. 1.000 °C pro Sekunde).

- Hauptprodukt: Flüssiges Bioöl (Ausbeuten können bis zu 75 % des Gewichts betragen).

Langsame Pyrolyse (Karbonisierung): Stunden für feste Biokohle

Die langsame Pyrolyse, historisch bekannt als Karbonisierung, ist der Prozess, der seit Jahrhunderten zur Herstellung von Holzkohle verwendet wird. Sie priorisiert die Herstellung eines stabilen, kohlenstoffreichen Feststoffs.

- Typische Dauer: Mehrere Stunden bis mehrere Tage.

- Bedingungen: Verwendet viel niedrigere Temperaturen (etwa 350–400 °C) und sehr langsame Aufheizraten. Sie kann viel größere Ausgangsmaterialstücke aufnehmen, wie Holzscheite oder ganze Reifen.

- Hauptprodukt: Feste Biokohle oder Holzkohle (Ausbeuten liegen typischerweise bei etwa 35 %).

Mittlere Pyrolyse: Ein ausgewogener Ansatz

Wie der Name schon sagt, operiert die mittlere Pyrolyse zwischen den beiden Extremen.

- Typische Dauer: 10 bis 30 Minuten.

- Bedingungen: Verwendet moderate Temperaturen und Aufheizraten und bietet mehr Flexibilität bei der Größe des Ausgangsmaterials als die schnelle Pyrolyse.

- Hauptprodukt: Sie erzeugt eine ausgewogenere Verteilung von festen, flüssigen und gasförmigen Produkten.

Die Abwägungen verstehen

Produktausbeute vs. Prozessgeschwindigkeit

Die Entscheidung für einen schnellen oder langsamen Prozess wird ausschließlich durch Ihr Zielprodukt bestimmt. Es gibt keine universell „bessere“ Dauer. Wenn Ihr Geschäftsmodell vom Verkauf von Flüssigkraftstoff abhängt, ist ein langsamer, stundenlanger Prozess ein Misserfolg. Wenn Ihr Ziel die Herstellung von Biokohle für die Landwirtschaft ist, ist ein schneller, sekundenlanger Prozess gleichermaßen falsch.

Energieeinsatz und Komplexität

Das Erreichen der extrem hohen Aufheizraten, die für die schnelle Pyrolyse erforderlich sind, erfordert hochentwickelte und energieintensive Reaktoren, wie Wirbelschicht- oder Ablationssysteme. Die langsame Pyrolyse kann mit viel einfacherer und weniger energieintensiver Technologie erreicht werden, wie z. B. einfachen Öfen oder Retortenanlagen.

Kosten für die Vorbereitung des Ausgangsmaterials

Die schnelle Pyrolyse ist nur mit fein gemahlenem, oft vorgetrocknetem Ausgangsmaterial möglich. Die Energie-, Maschinen- und Betriebskosten für die Vorbereitung dieses Materials können erheblich sein. Die langsame Pyrolyse ist weitaus nachsichtiger und kann sperrigere, vielfältigere und manchmal feuchtere Materialien mit minimaler Vorbehandlung verarbeiten.

Die richtige Wahl für Ihr Ziel treffen

Bevor Sie fragen, „wie lange“, müssen Sie zuerst Ihr Hauptziel definieren. Die Dauer ist ein Ergebnis dieser Wahl und keine unabhängige Variable.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Biokohle zur Bodenverbesserung oder Kohlenstoffabscheidung liegt: Sie werden eine langsame Pyrolyse mit Prozesszeiten von Stunden oder Tagen verwenden, um Ihre feste Ausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigem Bioöl als Kraftstoff oder chemischem Vorprodukt liegt: Sie müssen eine schnelle Pyrolyse verwenden und auf Verweilzeiten von nur wenigen Sekunden mit hochvorbereitetem Ausgangsmaterial abzielen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Abfallvolumens bei flexiblen Produktausgaben liegt: Ein Zwischenpyrolyseverfahren, das zehn Minuten dauert, bietet möglicherweise den praktischsten Kompromiss zwischen betrieblicher Einfachheit und Produktvielfalt.

Letztendlich ist die Dauer der Pyrolyse eine bewusste technische Entscheidung, die direkt das Produkt widerspiegelt, das Sie erzeugen möchten.

Zusammenfassungstabelle:

| Pyrolyse-Typ | Typische Dauer | Hauptprodukt | Schlüsselbedingung |

|---|---|---|---|

| Schnelle Pyrolyse | 0,5 - 5 Sekunden | Flüssiges Bioöl | Feine Partikel (<2mm), hohe Aufheizrate |

| Mittlere Pyrolyse | 10 - 30 Minuten | Ausgewogene Feststoffe, Flüssigkeiten, Gase | Moderate Temperatur & Aufheizrate |

| Langsame Pyrolyse | Stunden bis Tage | Feste Biokohle | Niedrige Temperatur, langsame Erhitzung, sperriges Ausgangsmaterial |

Bereit, Ihren Pyrolyseprozess für maximale Ausbeute zu optimieren? KINTEK ist spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Ob Sie auf Bioöl, Biokohle oder Gasproduktion abzielen, unsere Reaktoren und Analysewerkzeuge helfen Ihnen, Verweilzeit, Temperatur und die Vorbereitung des Ausgangsmaterials präzise zu steuern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Projekte im Bereich nachhaltige Energie oder Abfallumwandlung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie regeneriert man Aktivkohle? Meistern Sie den 3-Stufen-Thermoprozess zur Kosteneinsparung

- Wie hoch ist die Temperatur für die Regeneration von Aktivkohle? Schlüsselbereiche von 220°C bis 900°C

- Was sind die Prinzipien eines Drehrohrofens? Beherrschen Sie die Mechanik der Hochtemperaturverarbeitung

- Welche Temperatur wird für Porzellan benötigt? Ein Leitfaden zu Kegel 6 und Kegel 10 Brennen

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess