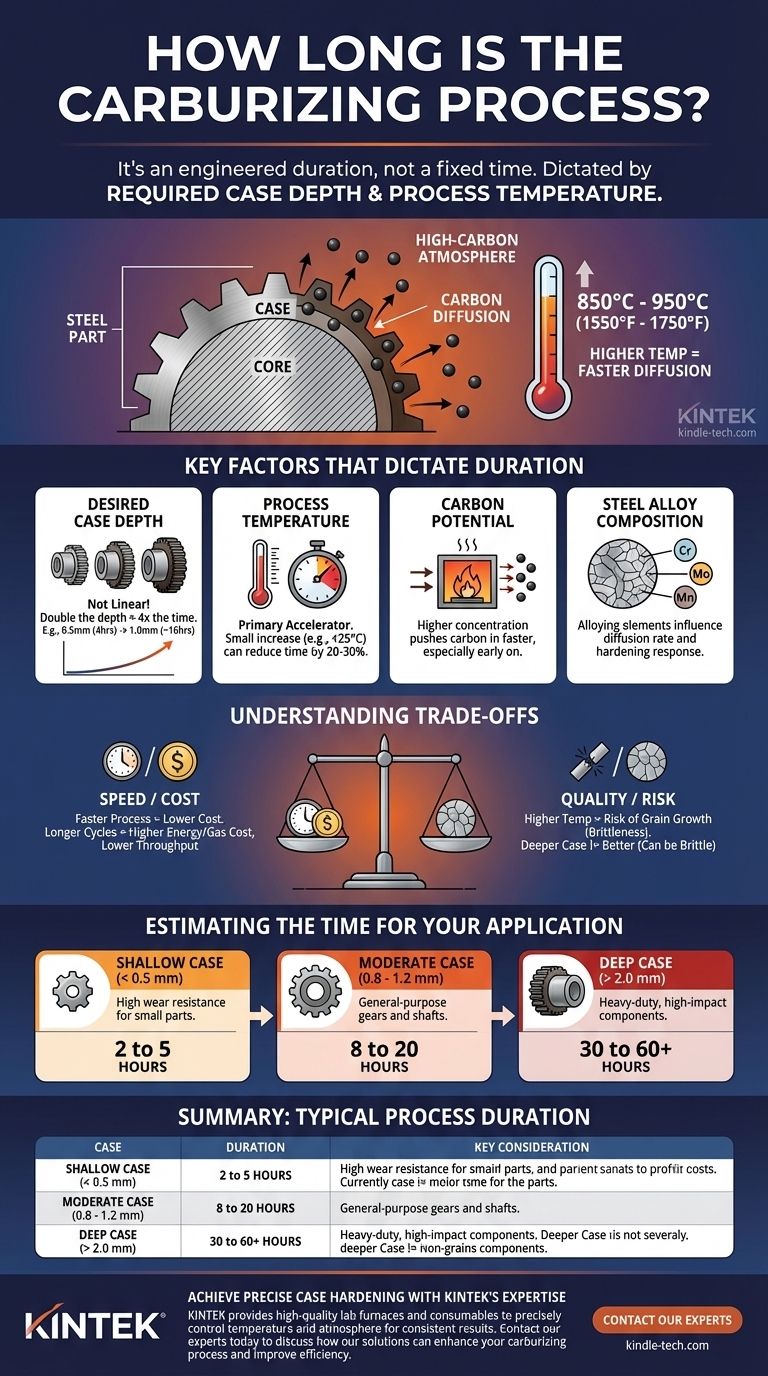

Es gibt keine pauschale Antwort darauf, wie lange der Aufkohlungsprozess dauert, da die Dauer auf ein spezifisches Ergebnis zugeschnitten ist. Eine flache Randschicht benötigt möglicherweise nur wenige Stunden, während eine tiefe, hochbelastbare Randschicht 48 Stunden oder länger dauern kann. Die Zeit wird fast ausschließlich durch die erforderliche Einsatzhärtungstiefe und die Prozesstemperatur bestimmt.

Die Dauer des Aufkohlens ist keine feste Größe, sondern eine kritische Prozessvariable. Sie wird durch die Gesetze der Diffusion bestimmt, wobei die erforderliche Zeit exponentiell – nicht linear – mit der angestrebten Tiefe der gehärteten Schicht zunimmt.

Was bestimmt die Aufkohlungszeit?

Um die Zeitplanung zu verstehen, müssen Sie zunächst den Mechanismus verstehen. Aufkohlen ist ein Wärmebehandlungsprozess, der Kohlenstoff in die Oberfläche von kohlenstoffarmem Stahl einbringt, um eine harte, verschleißfeste Außenschicht (die „Randschicht“) zu erzeugen, während ein weicherer, zäherer Kern (der „Kern“) erhalten bleibt.

Das Prinzip der Diffusion

Im Kern ist das Aufkohlen ein diffusionsgesteuerter Prozess. Kohlenstoffatome aus einer kohlenstoffreichen Atmosphäre (wie einem Gas- oder Vakuumofen) wandern in die Oberfläche des Stahls. Die Geschwindigkeit dieser Migration wird durch grundlegende physikalische Gesetze bestimmt.

Die kritische Rolle der Temperatur

Die Temperatur ist der primäre Beschleuniger der Diffusion. Die meisten kommerziellen Aufkohlungen werden zwischen 850 °C und 950 °C (1550 °F bis 1750 °F) durchgeführt.

Eine höhere Temperatur beschleunigt die Geschwindigkeit, mit der sich Kohlenstoffatome durch das Kristallgitter des Stahls bewegen können, erheblich und reduziert die erforderliche Ofenzeit.

Das Ziel: Effektive Einsatzhärtungstiefe (EHT)

Das wahre Ziel ist nicht nur die Zugabe von Kohlenstoff, sondern das Erreichen einer spezifischen Effektiven Einsatzhärtungstiefe (EHT). Dies ist die Tiefe von der Oberfläche, bei der die Härte des Stahls auf einen bestimmten Schwellenwert abfällt, üblicherweise 50 Rockwell C (HRC). Alle Prozessparameter, insbesondere die Zeit, werden manipuliert, um diese Ziel-EHT zu erreichen.

Schlüsselfaktoren, die die Dauer bestimmen

Die Dauer eines Aufkohlungszyklus ist ein berechnetes Ergebnis, das auf mehreren voneinander abhängigen Faktoren basiert.

Gewünschte Einsatzhärtungstiefe

Dies ist der einflussreichste Faktor. Die Beziehung zwischen Zeit und Tiefe ist nicht linear. Aufgrund der Natur der Diffusion dauert das Erreichen der doppelten Tiefe ungefähr viermal so lange.

Wenn beispielsweise eine 0,5 mm dicke Schicht 4 Stunden dauert, benötigt eine 1,0 mm dicke Schicht am selben Teil unter denselben Bedingungen eher 16 Stunden.

Prozesstemperatur

Wie bereits erwähnt, beschleunigt eine höhere Temperatur den Prozess. Eine geringe Erhöhung um 25 °C kann die erforderliche Zykluszeit um 20-30 % reduzieren. Dies macht die Temperatur zum wichtigsten Hebel, um Geschwindigkeit und Kosten auszugleichen.

Kohlenstoffpotential der Atmosphäre

Das Kohlenstoffpotential bezieht sich auf die Konzentration des verfügbaren Kohlenstoffs in der Ofenatmosphäre. Ein höheres Potential erzeugt einen steileren „Konzentrationsgradienten“, der Kohlenstoff schneller in den Stahl drückt, insbesondere in den frühen Phasen des Prozesses.

Stahllegierungszusammensetzung

Die spezifische Stahlsorte ist wichtig. Legierungselemente wie Chrom, Molybdän und Mangan können beeinflussen, wie leicht Kohlenstoff in die Oberfläche diffundiert und wie der Stahl auf den anschließenden Härtungsprozess (Abschrecken) reagiert, was sich auf die insgesamt benötigte Zeit auswirken kann.

Die Kompromisse verstehen

Den Prozess einfach schneller oder länger laufen zu lassen, ist nicht immer besser. Es beinhaltet eine Reihe kritischer technischer Kompromisse.

Zeit vs. Kosten

Längere Zykluszeiten erhöhen die Kosten direkt. Dies umfasst die Energie für den Ofenbetrieb, den Verbrauch von Prozessgasen und die Reduzierung des gesamten Anlagendurchsatzes. Jede Stunde im Ofen hat einen Preis.

Temperatur vs. Kornwachstum

Während eine Erhöhung der Temperatur den Prozess beschleunigt, birgt sie ein erhebliches Risiko. Übermäßig hohe Temperaturen können dazu führen, dass die kristallinen Körner im Stahl zu groß werden.

Dieser Zustand, bekannt als Kornwachstum, kann das Endteil spröde machen und seine Zähigkeit verringern, was möglicherweise zu einem vorzeitigen Versagen führt.

Einsatzhärtungstiefe vs. Kerneigenschaften

Eine tiefere Randschicht ist nicht immer wünschenswert. Eine übermäßig tiefe oder kohlenstoffreiche Randschicht kann spröde werden und zum Abplatzen neigen. Ziel ist ein ausgewogenes Bauteil mit einer harten, verschleißfesten Oberfläche und einem zähen, duktilen Kern, der Stöße absorbieren kann.

Schätzung der Zeit für Ihre Anwendung

Um die richtige Dauer zu bestimmen, müssen Sie zunächst die Leistungsanforderungen Ihres Bauteils definieren. Die Zykluszeit wird dann so ausgelegt, dass sie dieses Ziel erreicht.

- Wenn Ihr Hauptaugenmerk auf einer flachen Randschicht (< 0,5 mm) für hohe Verschleißfestigkeit bei kleinen Teilen liegt: Der Prozess kann relativ kurz sein und oft in 2 bis 5 Stunden abgeschlossen werden.

- Wenn Ihr Hauptaugenmerk auf einer moderaten Randschicht (0,8 - 1,2 mm) für allgemeine Zahnräder und Wellen liegt: Erwarten Sie eine übliche Zykluszeit im Bereich von 8 bis 20 Stunden.

- Wenn Ihr Hauptaugenmerk auf einer tiefen Randschicht (> 2,0 mm) für hochbelastbare oder stoßfeste Bauteile liegt: Sie müssen einen mehrtägigen Prozess einplanen, der oft 30 bis 60 Stunden oder länger dauert.

Letztendlich ist die Steuerung der Aufkohlungszeit ein präziser Balanceakt zwischen dem Erreichen metallurgischer Ziele und der Aufrechterhaltung der Produktionseffizienz.

Zusammenfassungstabelle:

| Angestrebte Einsatzhärtungstiefe | Typische Prozessdauer | Wichtige Überlegungen |

|---|---|---|

| Flach (< 0,5 mm) | 2 - 5 Stunden | Hohe Verschleißfestigkeit für kleine Teile. |

| Mittel (0,8 - 1,2 mm) | 8 - 20 Stunden | Üblich für Zahnräder und Wellen. |

| Tief (> 2,0 mm) | 30 - 60+ Stunden | Für hochbelastbare, stoßfeste Bauteile. |

Erzielen Sie präzise Einsatzhärtung mit der Expertise von KINTEK.

Die Bestimmung der optimalen Aufkohlungszeit ist entscheidend, um die Bauteilleistung mit den Produktionskosten in Einklang zu bringen. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laboröfen und Verbrauchsmaterialien, die zur präzisen Steuerung von Temperatur und Atmosphäre für konsistente, zuverlässige Ergebnisse erforderlich sind.

Ob Sie ein neues Wärmebehandlungsprotokoll entwickeln oder ein bestehendes optimieren, unser Team kann Ihnen helfen, die richtige Ausrüstung auszuwählen, um Ihre spezifischen Anforderungen an die Einsatzhärtungstiefe und metallurgische Ziele zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihren Aufkohlungsprozess verbessern und die Effizienz Ihres Labors steigern können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Welche Rolle spielt eine atmosphärenkontrollierte Röhrenofen beim Sintern von Cu-Mo? Erzielung einer hochreinen Verdichtung

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt