Genau genommen wird die Physikalische Gasphasenabscheidung (PVD) nicht durch eine bestimmte Anzahl von Typen definiert, sondern am besten als zwei primäre, grundlegend unterschiedliche Mechanismen verstanden: Verdampfung (Evaporation) und Sputtern. Innerhalb jeder dieser Kategorien, insbesondere beim Sputtern, gibt es zahlreiche spezialisierte Techniken, die entwickelt wurden, um die Eigenschaften der fertigen Dünnschicht zu steuern.

Die entscheidende Erkenntnis besteht nicht darin, sich eine Liste von PVD-Methoden zu merken, sondern die grundlegende Unterscheidung zwischen ihnen zu verstehen. Die Wahl zwischen dem Verdampfen eines Materials (wie kochendes Wasser) und dem Sputtern (wie Sandstrahlen mit Ionen) ist die wichtigste Entscheidung, da sie die Energie, Haftung und Qualität der abgeschiedenen Schicht bestimmt.

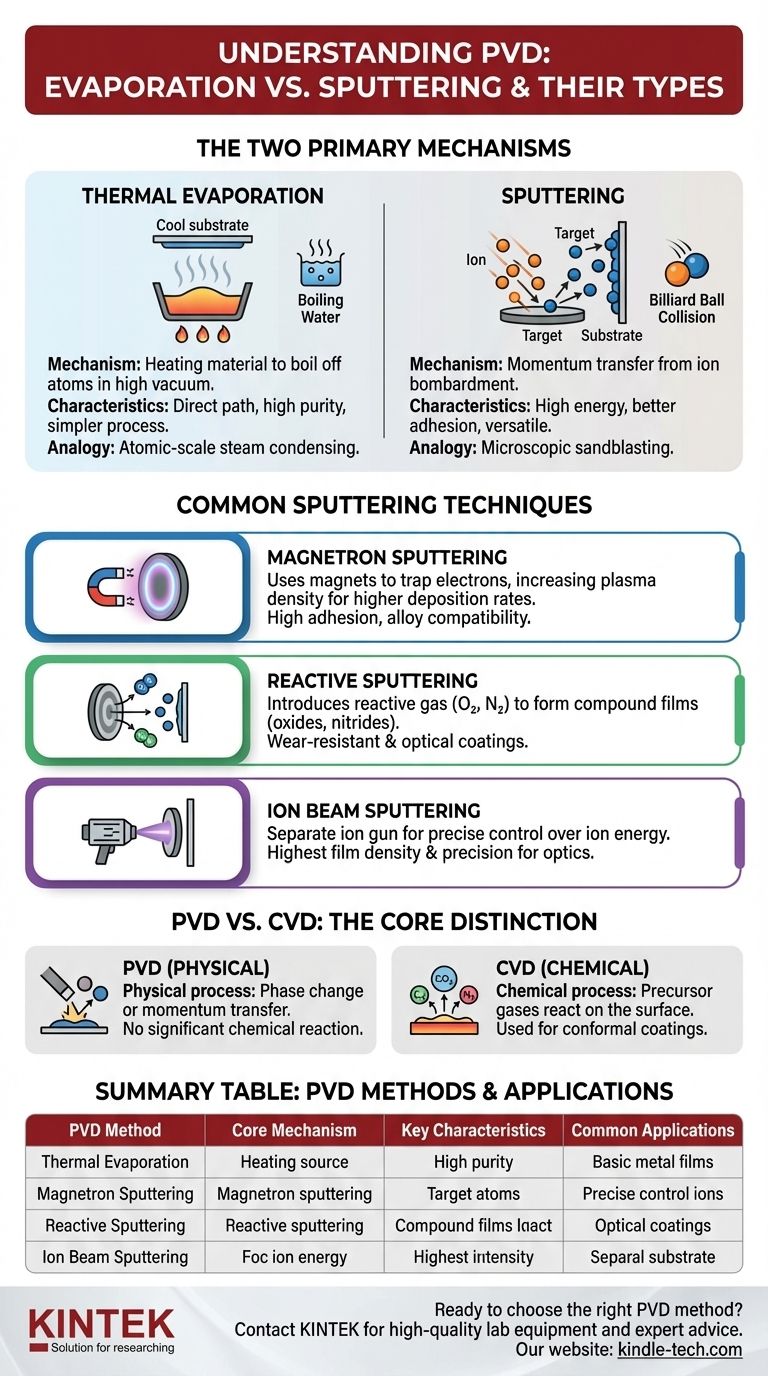

Die zwei Säulen der PVD: Verdampfung vs. Sputtern

Im Kern finden alle PVD-Prozesse im Vakuum statt und beinhalten die physische Übertragung von Material von einer Quelle (dem „Target“) zu einem Ziel (dem „Substrat“) ohne chemische Reaktion. Die Methode, mit der diese Atome gelöst und transportiert werden, definiert den Prozess.

Thermische Verdampfung: Der direkte Weg

Dies ist die konzeptionell einfachste Form der PVD. Ein Quellmaterial wird in einer Hochvakuumkammer so lange erhitzt, bis seine Atome genügend thermische Energie gewinnen, um abzukochen, durch das Vakuum zu wandern und auf dem kühleren Substrat zu kondensieren.

Stellen Sie es sich als das atomare Äquivalent von kochendem Wasser vor, bei dem Dampf auf einem kühlen Spiegel kondensiert.

Sputtern: Der Billardkugel-Stoß

Sputtern ist ein Impulsübertragungsprozess. Hochenergetische Ionen, typischerweise von einem Inertgas wie Argon, werden beschleunigt, um auf ein Target-Material zu treffen.

Dieser Stoß schlägt Atome physisch aus dem Target heraus oder „sputtert“ sie ab, woraufhin diese auf dem Substrat abgeschieden werden. Es ähnelt weniger dem Kochen und mehr einem mikroskopischen Sandstrahlen, bei dem der „Sand“ aus einzelnen Ionen besteht und das ausgestoßene Material die Beschichtung bildet.

Gängige Sputtertechniken

Sputtern ist äußerst vielseitig und bildet die Grundlage für viele fortschrittliche industrielle PVD-Methoden. Die Variationen konzentrieren sich auf die Verbesserung der Effizienz und Kontrolle des Ionenbeschusses.

Magnetronsputtern

Dies ist eine der am weitesten verbreiteten PVD-Techniken. Es werden starke Magnete hinter dem Target verwendet, um Elektronen nahe der Target-Oberfläche einzuschließen.

Diese eingefangenen Elektronen erhöhen die Ionisierungseffizienz des Sputtergases (wie Argon) und erzeugen ein dichtes Plasma. Dies führt zu einer viel höheren Sputterrate und schnelleren Abscheidung im Vergleich zum einfachen Sputtern.

Reaktives Sputtern

Bei dieser Methode wird absichtlich ein reaktives Gas wie Sauerstoff oder Stickstoff zusammen mit dem inerten Sputtergas in die Vakuumkammer eingebracht.

Die gesputterten Metallatome reagieren auf ihrem Weg zum Substrat oder auf dem Substrat selbst mit diesem Gas, um einen Verbundfilm zu bilden. Auf diese Weise werden Materialien wie Titannitrid (eine harte Beschichtung) oder Siliziumdioxid (ein Isolator) hergestellt.

Ionenstrahl-Sputtern

Das Ionenstrahl-Sputtern bietet das höchste Maß an Kontrolle. Es verwendet eine separate Ionenquelle oder „Kanone“, um einen gut kontrollierten Ionenstrahl zu erzeugen und auf das Target zu beschleunigen.

Dadurch wird die Plasmaerzeugung vom Target entkoppelt, was eine unabhängige Steuerung von Ionenenergie und -fluss ermöglicht. Das Ergebnis sind oft die qualitativ hochwertigsten, dichtesten und präzisesten Filme, was für Anwendungen wie optische Beschichtungen von entscheidender Bedeutung ist.

Häufige Fallstricke, die es zu vermeiden gilt: PVD vs. CVD

Es ist entscheidend, PVD von seinem Gegenstück, der Chemischen Gasphasenabscheidung (CVD), zu unterscheiden, da diese oft zusammen diskutiert werden, aber grundlegend verschieden sind.

Der Kernunterschied

PVD ist ein physikalischer Prozess. Er beinhaltet Phasenübergänge (fest zu gasförmig zu fest) oder Impulsübertragung (Sputtern). Es finden keine signifikanten chemischen Reaktionen statt.

CVD ist ein chemischer Prozess. Er verwendet Precursor-Gase, die bei hohen Temperaturen auf der Substratoberfläche reagieren, um den gewünschten Film zu bilden, wobei flüchtige Nebenprodukte zurückbleiben, die abgepumpt werden. Die Referenzen erwähnen Methoden wie AACVD und DLICVD, die beides Arten von CVD und nicht PVD sind.

Warum es wichtig ist

Die Wahl von PVD wird oft durch die Notwendigkeit niedrigerer Abscheidungstemperaturen (zum Schutz des Substrats), der Abscheidung reiner Metalle oder komplexer Legierungen oder der Erzielung sehr hoher Dichte und Haftung bestimmt, was charakteristisch für Sputterprozesse ist.

CVD zeichnet sich durch die Herstellung hochgleichmäßiger (konformer) Beschichtungen über komplexen 3D-Formen aus und wird häufig für spezifisches Halbleiter- oder Kristallwachstum verwendet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert das Verständnis Ihres endgültigen Ziels für die Dünnschicht.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und Einfachheit für einen einfachen Metallfilm liegt: Die thermische Verdampfung ist oft die direkteste und kostengünstigste Methode.

- Wenn Ihr Hauptaugenmerk auf starker Haftung, der Beschichtung einer komplexen Legierung oder hohen Abscheidungsraten liegt: Das Magnetronsputtern ist das Arbeitspferd der Industrie und der wahrscheinlichste Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer Keramik- oder Verbundbeschichtung liegt (z. B. eines Oxids oder Nitrids): Das reaktive Sputtern ist die dafür vorgesehene Technik.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision, Dichte und verlustarmen Filmen für Optik oder Elektronik liegt: Das Ionenstrahl-Sputtern bietet das höchste Maß an Prozesskontrolle.

Letztendlich ist das Verständnis des Mechanismus – Kochen oder Bombardieren – der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihr Material und Ihre Anwendung.

Zusammenfassungstabelle:

| PVD-Methode | Kernmechanismus | Schlüsselmerkmale | Häufige Anwendungen |

|---|---|---|---|

| Thermische Verdampfung | Erhitzen des Quellmaterials zur Verdampfung von Atomen | Hohe Reinheit, einfacher Prozess, geringere Haftung | Einfache Metallfilme, OLEDs, Forschungsschichten |

| Magnetronsputtern | Ionenbeschuss mit magnetischer Plasmaeinschluss | Hohe Abscheidungsraten, starke Haftung, Legierungskompatibilität | Dekorative Beschichtungen, Hartstoffschichten, Halbleitermetallisierung |

| Reaktives Sputtern | Sputtern in reaktiver Gasatmosphäre (z. B. O₂, N₂) | Bildet Verbundfilme (Oxide, Nitride) | Verschleißfeste Beschichtungen, optische Filme, Sperrschichten |

| Ionenstrahl-Sputtern | Separate Ionenkanone für präzisen Beschuss | Höchste Filmdichte, höchste Präzision, geringe Defektdichte | Hochleistungsoptik, Präzisionselektronik, Forschungsfilme |

Bereit, die richtige PVD-Methode für Ihre Anwendung auszuwählen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien für alle Ihre Anforderungen an die Physikalische Gasphasenabscheidung. Egal, ob Sie mit einfachen Metallfilmen oder komplexen Verbundbeschichtungen arbeiten, unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung für überlegene Haftung, Präzision und Leistung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PVD-Lösungen die Fähigkeiten Ihres Labors erweitern und Ihre Dünnschichtziele erreichen können. Sprechen Sie jetzt mit unseren Spezialisten!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen