Obwohl es keine offizielle, allgemein anerkannte Anzahl gibt, lassen sich Abschreckmethoden am besten durch ihren Prozess und das verwendete Medium verstehen. Der Schlüssel liegt nicht darin, eine Liste auswendig zu lernen, sondern zu verstehen, wie jede Technik die Abkühlgeschwindigkeit manipuliert, um spezifische metallurgische Eigenschaften im Material, hauptsächlich Stahl, zu erzielen. Gängige Methoden umfassen direktes, unterbrochenes, selektives und Sprüh-Abschrecken, wobei jede einem bestimmten technischen Zweck dient.

Das Kernprinzip des Abschreckens ist nicht nur schnelles Abkühlen, sondern kontrolliertes Abkühlen. Die Wahl der Methode ist ein bewusster Kompromiss zwischen dem Erreichen maximaler Härte und der Minimierung von inneren Spannungen, Verzug und dem Risiko von Rissbildung.

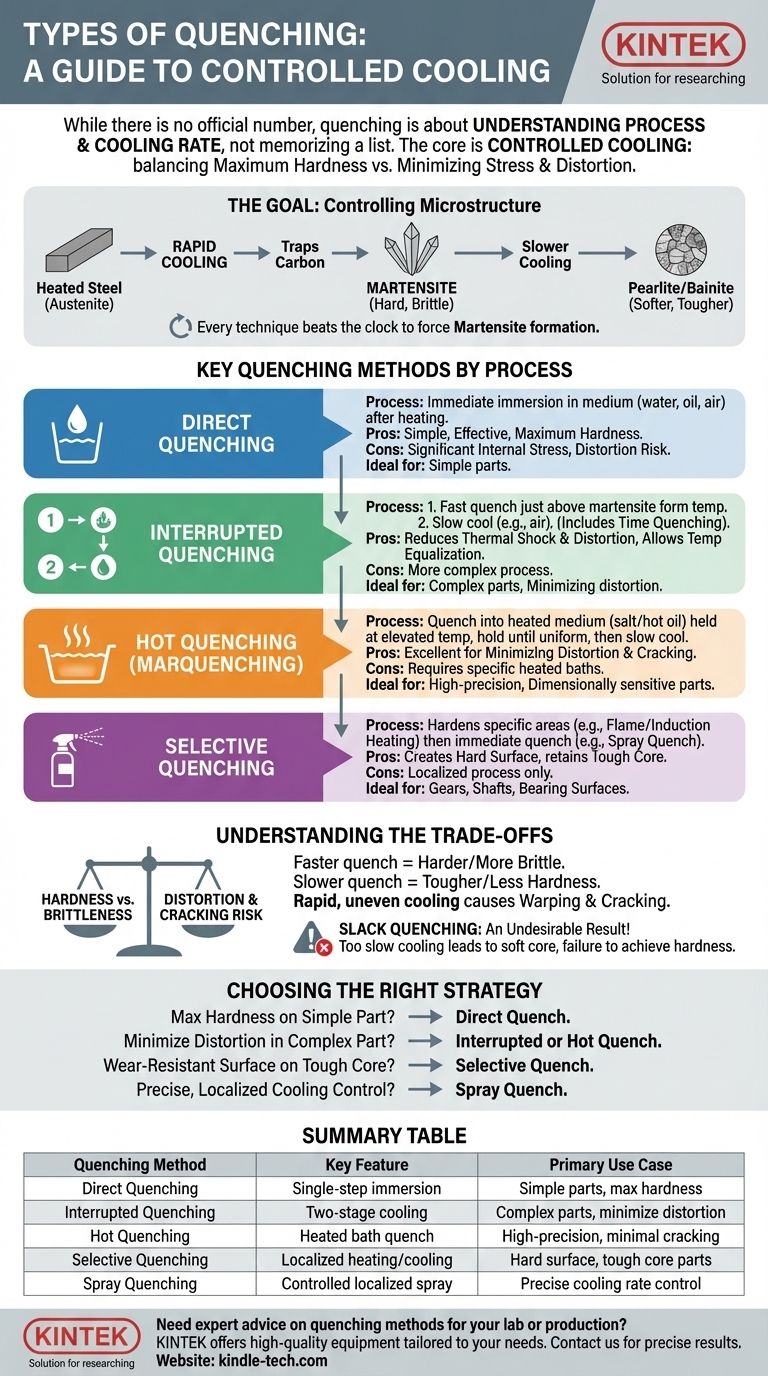

Das Ziel des Abschreckens: Mikrostrukturkontrolle

Bevor die Arten kategorisiert werden, ist es entscheidend, das „Warum“ zu verstehen. Wenn Stahl auf seine Austenitisierungstemperatur erhitzt wird, ändert sich seine Kristallstruktur. Das Ziel des Abschreckens ist es, ihn so schnell abzukühlen, dass er nicht in seine weicheren, vorerhitzten Strukturen zurückkehren kann.

Erzwingen einer martensitischen Umwandlung

Die schnelle Abkühlung schließt Kohlenstoffatome im Eisenkristallgitter ein, einer harten, spröden und nadelartigen Struktur, die als Martensit bezeichnet wird. Dies verleiht abgeschrecktem Stahl seine charakteristische Härte und Festigkeit.

Eine langsamere Abkühlung würde es dem Stahl ermöglichen, weichere Strukturen wie Perlit oder Bainit zu bilden. Daher ist jede Abschrecktechnik eine Strategie, um „die Zeit zu schlagen“ und die Bildung von Martensit zu erzwingen.

Wichtige Abschreckmethoden nach Prozess

Die verschiedenen Arten des Abschreckens werden am besten nach dem Prozess gruppiert, der zur Steuerung der Abkühlkurve verwendet wird.

Direktes Abschrecken

Dies ist die einfachste Methode. Das Werkstück wird nach dem Erhitzen oder Warmumformen (z. B. Schmieden) sofort in einem Abschreckmedium (wie Wasser, Öl oder Luft) abgekühlt. Es ist einfach und effektiv, kann aber erhebliche innere Spannungen hervorrufen.

Unterbrochenes Abschrecken

Dies ist ein zweistufiger Prozess, der darauf abzielt, thermischen Schock und Verzug zu reduzieren. Das Werkstück wird zuerst in einem schnellen Medium auf eine Temperatur knapp über dem Beginn der Martensitbildung abgeschreckt. Anschließend wird es entnommen und in einem zweiten Medium, wie Luft, langsam abgekühlt.

Diese Pause ermöglicht den Temperaturausgleich zwischen der Oberfläche und dem Kern des Werkstücks, wodurch Spannungen drastisch reduziert werden, bevor die endgültige, spröde martensitische Umwandlung stattfindet. Das Zeit-Abschrecken ist eine Form des unterbrochenen Abschreckens, bei der das Werkstück für eine präzise kontrollierte Dauer im anfänglichen Abschreckmittel gehalten wird.

Warmabschrecken

Auch bekannt als Marquenching oder Martempern, beinhaltet dies das Abschrecken des Werkstücks in ein Medium, das auf einer erhöhten Temperatur gehalten wird, typischerweise ein geschmolzenes Salz- oder Heißölbad. Das Werkstück wird bei dieser Temperatur gehalten, bis es vollständig gleichmäßig ist, und dann langsam an der Luft abgekühlt.

Wie das unterbrochene Abschrecken ist diese Methode hervorragend geeignet, um Verzug und Rissbildung bei komplexen oder maßempfindlichen Teilen zu minimieren.

Selektives Abschrecken

Diese Methode härtet nur bestimmte Bereiche eines Bauteils. Techniken wie Flammenhärten oder Induktionshärten erhitzen nur einen Teil der Oberfläche des Werkstücks, der dann sofort abgeschreckt wird, oft durch ein Sprüh-Abschrecken.

Dies belässt den Kern des Werkstücks zäh und duktil, während eine harte, verschleißfeste Oberfläche entsteht. Dies ist üblich für Zahnräder, Wellen und Lagerflächen.

Die Kompromisse verstehen

Die Wahl einer Abschreckmethode besteht nie darin, die „beste“ zu finden, sondern die am besten geeignete für das Material und das gewünschte Ergebnis.

Das Dilemma Härte vs. Sprödigkeit

Ein schnelleres Abschrecken erzeugt eine härtere, martensitischere Struktur. Dies erhöht jedoch auch die Sprödigkeit. Ein aggressives Wasser- oder Sole-Abschrecken erzeugt extreme Härte, aber auch extreme innere Spannungen, wodurch das Teil anfällig für Rissbildung wird. Ein langsameres Öl-Abschrecken kann zu etwas weniger Härte, aber deutlich mehr Zähigkeit führen.

Das Risiko von Verzug und Rissbildung

Schnelles, ungleichmäßiges Abkühlen ist die Hauptursache für Verzug und Rissbildung. Die Oberfläche eines Teils kühlt und zieht sich viel schneller zusammen als sein Kern, wodurch immense innere Spannungen entstehen. Methoden wie das unterbrochene und Warmabschrecken sind speziell darauf ausgelegt, dieses Problem zu bekämpfen, indem sie den Temperaturausgleich vor der endgültigen Umwandlung ermöglichen.

Was ist „Slack Quenching“ (unzureichendes Abschrecken)?

„Slack Quenching“ ist kein Prozess, den man wählt, sondern ein unerwünschtes Ergebnis. Es tritt auf, wenn die Abkühlgeschwindigkeit zu langsam ist, um den Kern des Teils vollständig in Martensit umzuwandeln. Dies führt zu einem „schlaffen“ oder weichen Kern, wodurch die gewünschte Härte im gesamten Querschnitt des Bauteils nicht erreicht wird.

Die richtige Abschreckstrategie wählen

Ihre Wahl hängt vollständig vom Material des Bauteils, seiner Geometrie und seinem Verwendungszweck ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte bei einem einfachen Teil liegt: Ein direktes Abschrecken in einem schnellen Medium wie Wasser oder Sole ist oft ausreichend.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug bei einem komplexen Teil liegt: Unterbrochenes oder Warmabschrecken sind die überlegenen Optionen zur Bewältigung thermischer Spannungen.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer verschleißfesten Oberfläche auf einem zähen Kern liegt: Selektives Abschrecken ist die dafür vorgesehene Methode.

- Wenn Sie eine präzise, lokalisierte Abkühlkontrolle benötigen: Ein Sprüh- oder Nebel-Abschrecken bietet mehr Kontrolle über die Abkühlgeschwindigkeit als einfaches Eintauchen.

Letztendlich ist effektives Abschrecken ein Balanceakt zwischen dem Erreichen der gewünschten metallurgischen Eigenschaften und der Aufrechterhaltung der physikalischen Integrität des Teils.

Zusammenfassungstabelle:

| Abschreckmethode | Hauptmerkmal | Primärer Anwendungsfall |

|---|---|---|

| Direktes Abschrecken | Einstufiges Eintauchen in ein Medium (Wasser, Öl) | Einfache Teile, die maximale Härte erfordern |

| Unterbrochenes Abschrecken | Zweistufige Abkühlung zur Spannungsreduzierung | Komplexe Teile, bei denen die Minimierung von Verzug entscheidend ist |

| Warmabschrecken (Marquenching) | Abschrecken in ein beheiztes Bad (Salz, Öl) | Hochpräzise Teile, die ein minimales Rissrisiko erfordern |

| Selektives Abschrecken | Lokales Erhitzen und Abkühlen (z. B. Flammenhärten) | Teile, die eine harte Oberfläche und einen zähen Kern erfordern (Zahnräder, Wellen) |

| Sprüh-Abschrecken | Kontrollierte, lokale Abkühlung mittels Sprühdüsen | Anwendungen, die eine präzise Kontrolle der Abkühlgeschwindigkeit erfordern |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Abschreckmethode für Ihre Labor- oder Produktionsanforderungen? Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre Materialverarbeitungsherausforderungen zugeschnitten sind. Egal, ob Sie in der Wärmebehandlungsforschung, Qualitätskontrolle oder Produktionshärtung tätig sind, unser Team kann Ihnen helfen, die richtigen Werkzeuge auszuwählen, um präzise Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse verbessern und konsistente, qualitativ hochwertige Ergebnisse für Ihre Stahlbauteile gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Was sind Vakuumofen-Teile? Ein Leitfaden zu den Kernsystemen für die Präzisionswärmebehandlung

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien