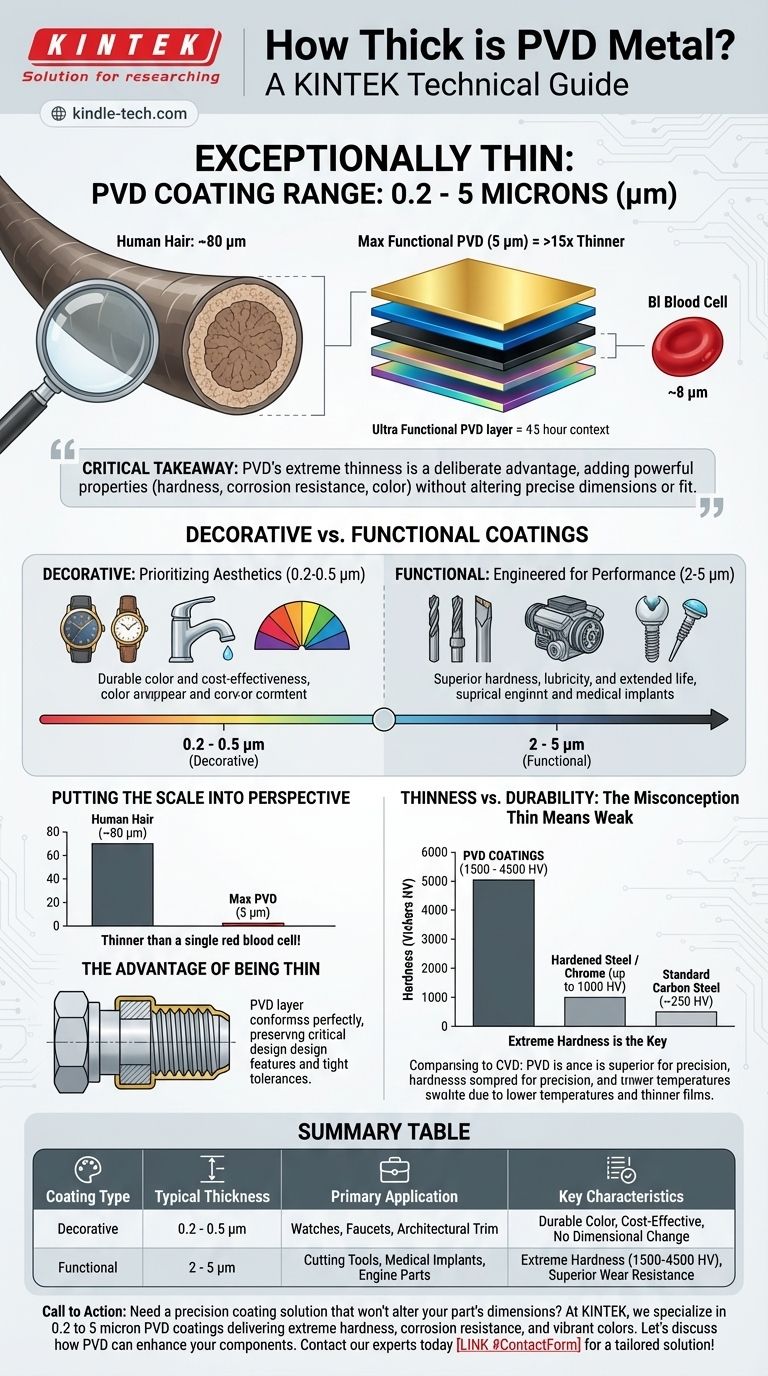

In der Praxis wird die Dicke einer Physical Vapor Deposition (PVD)-Beschichtung in Mikrometern gemessen und ist außergewöhnlich dünn. Eine typische PVD-Beschichtung reicht von 0,2 bis 5 Mikrometer (µm), wobei die genaue Dicke sorgfältig kontrolliert wird, je nachdem, ob ihr Zweck rein dekorativ oder funktional ist. Zum Vergleich: Ein menschliches Haar ist etwa 80 Mikrometer dick, was bedeutet, dass selbst die robustesten PVD-Beschichtungen mehr als 15-mal dünner sind.

Die entscheidende Erkenntnis ist, dass die extreme Dünnheit von PVD ein bewusster und erheblicher Vorteil ist. Sie ermöglicht die Hinzufügung leistungsstarker Eigenschaften wie extreme Härte, Korrosionsbeständigkeit und lebendige Farben, ohne die präzisen Abmessungen oder die Passform des zugrunde liegenden Teils zu verändern.

Warum die Dicke variiert: Dekorative vs. funktionale Beschichtungen

Die Dicke einer PVD-Beschichtung ist nicht willkürlich; sie wird so konstruiert, dass sie ein bestimmtes Ziel erreicht. Der Hauptunterschied liegt zwischen Beschichtungen, die für die Ästhetik konzipiert sind, und solchen, die für die Leistung konzipiert sind.

Dekorative Beschichtungen: Ästhetik im Vordergrund

Für Produkte, bei denen das Hauptziel das Erreichen einer bestimmten Farbe und eines hochwertigen Finishs ist – wie Uhren, Armaturen oder architektonische Verkleidungen – wird eine dünnere Beschichtung verwendet.

Diese dekorativen Schichten liegen typischerweise im Bereich von 0,2 bis 0,5 Mikrometer. Dies ist dick genug, um eine dauerhafte, gleichmäßige Farbe zu bieten, aber dünn genug, um äußerst kostengünstig zu sein und keinen Einfluss auf das Gefühl oder die Textur des Teils zu haben.

Funktionale Beschichtungen: Für Leistung entwickelt

Wenn das Ziel darin besteht, die mechanischen Eigenschaften eines Teils zu verbessern, wird eine dickere und robustere Beschichtung aufgetragen. Diese sind häufig bei Schneidwerkzeugen, Motorkomponenten und medizinischen Implantaten zu finden.

Funktionale Beschichtungen liegen typischerweise im Bereich von 2 bis 5 Mikrometer. Diese zusätzliche Dicke bietet überlegene Härte und Schmierfähigkeit, erhöht die Verschleißfestigkeit drastisch, reduziert die Reibung und verlängert die Betriebslebensdauer der Komponente.

Die Skala ins rechte Licht rücken

Das Verständnis der mikroskopischen Skala von PVD ist entscheidend, um ihren Wert in der Präzisionstechnik zu würdigen.

Wie dünn ist ein Mikrometer?

Ein Mikrometer (oder Mikron) ist ein Millionstel Meter. Um dies greifbar zu machen:

- Eine einzelne rote Blutzelle hat einen Durchmesser von etwa 8 Mikrometern.

- Ein menschliches Haar ist etwa 80 Mikrometer dick.

- Die dicksten funktionalen PVD-Beschichtungen (5 µm) sind immer noch dünner als eine einzelne Blutzelle.

Der Vorteil der Dünnheit

Diese mikroskopische Dicke ist die größte Stärke von PVD für technische Teile. Da die Beschichtung so dünn ist, passt sie sich perfekt an die Oberfläche des Substrats an.

Dies bedeutet, dass kritische Konstruktionsmerkmale, Gewindeprofile und enge Toleranzen vollständig erhalten bleiben. Die endgültigen Abmessungen des Teils werden nicht wesentlich verändert, was ein entscheidender Faktor bei Hochleistungsanwendungen ist.

Die Kompromisse verstehen: Dünnheit vs. Haltbarkeit

Eine häufige Frage ist, wie eine so dünne Schicht einen sinnvollen Schutz bieten kann. Die Antwort liegt nicht in der Dicke der Beschichtung, sondern in der extremen Härte des abgeschiedenen Materials.

Das Missverständnis: „Dünn bedeutet schwach“

Es ist intuitiv anzunehmen, dass eine dickere Beschichtung immer stärker ist. Bei PVD ist dies nicht der Fall. Die Haltbarkeit ergibt sich aus den intrinsischen Eigenschaften der keramischen Materialien, wie Titannitrid oder Zirkoniumnitrid, die aufgetragen werden.

Extreme Härte ist der Schlüssel

PVD-Beschichtungen haben eine Vickershärte (HV) zwischen 1500 und 4500 HV. Zum Vergleich:

- Standard-Kohlenstoffstähle liegen bei etwa 250 HV.

- Gehärtete Werkzeugstähle oder Verchromungen überschreiten selten 1000 HV.

Das bedeutet, dass selbst eine dünne, 3 Mikrometer dicke PVD-Schicht deutlich härter und verschleißfester ist als das viel dickere Stahlsubstrat, das sie schützt.

Vergleich mit anderen Verfahren

Andere Beschichtungsverfahren, wie die chemische Gasphasenabscheidung (CVD), erzeugen oft dickere Schichten, typischerweise zwischen 5 und 10 Mikrometern. Obwohl ebenfalls effektiv, können die höheren Temperaturen und die größere Dicke von CVD manchmal die Abmessungen eines Teils verändern, was PVD zur überlegenen Wahl für Komponenten macht, die ein Höchstmaß an Präzision erfordern.

Die richtige Dicke für Ihr Projekt wählen

Die ideale PVD-Beschichtungsdicke ist eine direkte Funktion des Hauptziels Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und Farbe liegt: Eine dünnere, dekorative Beschichtung im Bereich von 0,2 bis 0,5 Mikrometer bietet ein dauerhaftes, brillantes Finish ohne unnötige Kosten.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit und Haltbarkeit liegt: Eine dickere, funktionale Beschichtung zwischen 2 und 5 Mikrometern ist notwendig, um die für anspruchsvolle Anwendungen erforderliche Härte zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung enger technischer Toleranzen liegt: PVD ist eine ideale Wahl, da selbst die dicksten funktionalen Beschichtungen einen vernachlässigbaren Einfluss auf die endgültigen Abmessungen einer Komponente haben.

Letztendlich ermöglicht PVD die Hinzufügung immenser Oberflächenleistung, ohne die Präzision des zugrunde liegenden Teils zu beeinträchtigen.

Zusammenfassungstabelle:

| Beschichtungstyp | Typische Dicke (Mikrometer) | Hauptanwendung | Hauptmerkmale |

|---|---|---|---|

| Dekorativ | 0,2 - 0,5 µm | Uhren, Armaturen, Architekturverkleidungen | Dauerhafte Farbe, kostengünstig, keine Maßänderung |

| Funktional | 2 - 5 µm | Schneidwerkzeuge, Medizinische Implantate, Motorteile | Extreme Härte (1500-4500 HV), überlegene Verschleißfestigkeit |

Benötigen Sie eine Präzisionsbeschichtungslösung, die die Abmessungen Ihres Teils nicht verändert?

Bei KINTEK sind wir auf die Anwendung von PVD-Beschichtungen spezialisiert, die extreme Härte, Korrosionsbeständigkeit und lebendige Farben mit einer Dicke von nur 0,2 bis 5 Mikrometern liefern. Ob Ihr Projekt ein dauerhaftes dekoratives Finish oder eine hochleistungsfähige funktionale Beschichtung erfordert, unsere Expertise gewährleistet optimale Ergebnisse für Ihre Labor- oder Fertigungsanforderungen.

Lassen Sie uns besprechen, wie PVD Ihre Komponenten verbessern kann. Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen