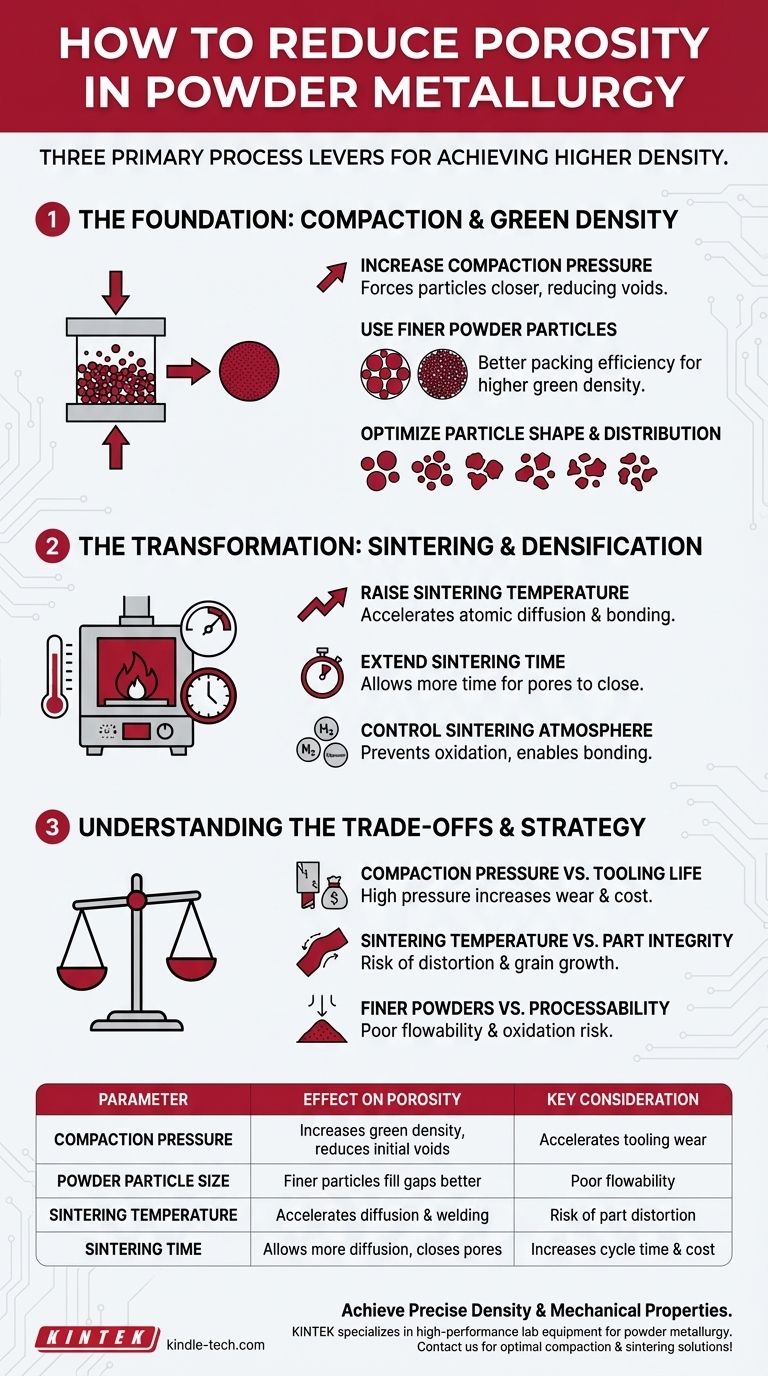

Um die Porosität in der Pulvermetallurgie zu reduzieren, müssen Sie sich auf drei primäre Prozesshebel konzentrieren: Erhöhung des Verdichtungsdrucks, Anhebung der Sintertemperatur bei gleichzeitiger Verlängerung der Sinterzeit und Verwendung feinerer Pulverpartikel. Diese Anpassungen wirken zusammen, um den Hohlraum zwischen den Pulverpartikeln sowohl vor als auch während des Wärmebehandlungsprozesses zu minimieren, was zu einem dichteren Endteil führt.

Porosität ist eine inhärente Eigenschaft der Pulvermetallurgie, aber ihre Kontrolle ist der Schlüssel zur Erzielung der gewünschten mechanischen Eigenschaften. Ziel ist es, den Partikel-zu-Partikel-Kontakt und die atomare Diffusion zu maximieren, was einen locker gepackten Pulverpressling in ein dichtes, feststoffähnliches Material umwandelt.

Die Grundlage: Verdichtung und Gründichte

Die erste Möglichkeit zur Reduzierung der Porosität ergibt sich während des anfänglichen Pressens des Pulvers zu einem „Grünling“, bevor Wärme zugeführt wird. Die Dichte in diesem Stadium wird als Gründichte bezeichnet.

Die Rolle des Verdichtungsdrucks

Die Erhöhung des während der Verdichtung ausgeübten Drucks zwingt die Pulverpartikel näher zusammen. Diese mechanische Kraft verformt die Partikel, reduziert die Zwischenräume und schafft von Anfang an eine dichter gepackte Struktur.

Der Einfluss der Partikelgröße

Die Verwendung von feineren Pulverpartikeln ist eine entscheidende Strategie zur Reduzierung der anfänglichen Porosität. Kleinere Partikel können die Lücken zwischen größeren Partikeln effektiver füllen, was zu einer höheren Packungsdichte und einer höheren Gründichte führt, ähnlich wie Sand die Hohlräume zwischen großen Steinen in einem Glas füllen kann.

Partikelform und -verteilung

Obwohl feinere Partikel entscheidend sind, spielen auch ihre Form und Verteilung eine Rolle. Eine Mischung aus verschiedenen Partikelgrößen (eine breite Verteilung) packt oft effizienter als eine Sammlung von Partikeln gleicher Größe. Unregelmäßig geformte Partikel können unter Druck besser ineinandergreifen, obwohl sphärische Pulver dazu neigen, leichter in die Matrize zu fließen.

Die Transformation: Sintern und Verdichtung

Sintern ist der thermische Prozess, bei dem der Grünling unter seinen Schmelzpunkt erhitzt wird. Hier findet die bedeutendste Porositätsreduzierung und Bindung statt.

Der Effekt der Sintertemperatur

Höhere Sintertemperaturen liefern mehr thermische Energie, was die atomare Diffusion dramatisch beschleunigt. Atome bewegen sich über die Grenzen benachbarter Partikel hinweg und „verschweißen“ diese effektiv miteinander. Dieser Prozess füllt die Poren und führt dazu, dass das gesamte Teil schrumpft und verdichtet wird.

Die Bedeutung der Sinterzeit

Diffusion ist ein zeitabhängiger Prozess. Eine Verlängerung der Sinterzeit gibt dem atomaren Transportmechanismus mehr Zeit, um zu wirken, wodurch mehr Poren geschlossen und die Enddichte des Teils weiter erhöht wird.

Die Sinteratmosphäre

Die Atmosphäre im Ofen (z. B. Wasserstoff, Stickstoff oder Vakuum) ist entscheidend. Eine kontrollierte Atmosphäre verhindert die Oxidation der Pulveroberflächen, die sonst die für die Verdichtung erforderliche atomare Bindung hemmen würde.

Die Kompromisse verstehen

Obwohl diese Methoden wirksam sind, sind sie nicht ohne Einschränkungen. Das extreme Ausreizen eines einzelnen Parameters kann neue Probleme verursachen.

Verdichtungsdruck vs. Werkzeuglebensdauer

Extrem hohe Verdichtungsdrücke erhöhen die Belastung von Matrizen und Stempeln erheblich. Dies führt zu beschleunigtem Werkzeugverschleiß und einem höheren Ausfallrisiko, was die Betriebskosten erhöht. Es kann auch innere Spannungen im Grünling hervorrufen.

Sintertemperatur vs. Teileintegrität

Ein Sintern zu nahe am Schmelzpunkt des Materials kann zu Teileverzug, Absacken oder unerwünschtem Kornwachstum führen. Große Körner können das Endmaterial tatsächlich spröder machen, was die Vorteile einer höheren Dichte zunichtemacht.

Feinere Pulver vs. Verarbeitbarkeit

Sehr feine Pulver, obwohl gut für die Dichte, können eine schlechte Fließfähigkeit aufweisen. Dies erschwert das Erreichen einer gleichmäßigen und konsistenten Füllung des Matrizenhohlraums, was zu Dichteschwankungen und Defekten im Endteil führen kann. Sie sind aufgrund ihrer großen Oberfläche auch anfälliger für Oxidation.

Die richtige Wahl für Ihr Ziel treffen

Ihre Strategie zur Reduzierung der Porosität sollte sich an den spezifischen Leistungsanforderungen und wirtschaftlichen Zwängen Ihres Projekts orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Kombinieren Sie hohe Verdichtungsdrücke mit einem Hochtemperatur-Sinterzyklus von langer Dauer und ziehen Sie sekundäre Operationen wie das Heißisostatische Pressen (HIP) in Betracht.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für Standardteile liegt: Verwenden Sie moderate Verdichtungsdrücke und optimierte Sinterprofile mit Standardpulvern, um Leistung mit Werkzeuglebensdauer und Energiekosten in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf hoher Maßhaltigkeit liegt: Vermeiden Sie übermäßig hohe Sintertemperaturen, die zu Verzug führen könnten, und kontrollieren Sie den Pulverfüllprozess sorgfältig, um eine gleichmäßige Schrumpfung zu gewährleisten.

Durch die strategische Abwägung dieser Prozessparameter können Sie genau das Dichteniveau erreichen, das für den Erfolg Ihrer Anwendung erforderlich ist.

Zusammenfassungstabelle:

| Parameter | Auswirkung auf die Porosität | Wichtige Überlegung |

|---|---|---|

| Verdichtungsdruck | Erhöht die Gründichte, reduziert anfängliche Hohlräume | Hoher Druck beschleunigt den Werkzeugverschleiß |

| Pulverpartikelgröße | Feinere Partikel füllen Lücken besser, verbessern die Packung | Sehr feine Pulver haben eine schlechte Fließfähigkeit |

| Sintertemperatur | Höhere Temperaturen beschleunigen die atomare Diffusion, verschweißen Partikel | Risiko von Teileverzug oder Kornwachstum |

| Sinterzeit | Längere Zeiten ermöglichen mehr Diffusion, schließen Poren | Erhöht die Prozesszykluszeit und die Kosten |

Erzielen Sie die präzise Dichte und die mechanischen Eigenschaften, die Ihre Anwendung erfordert.

Die skizzierten Strategien sind ein Ausgangspunkt, aber ihre erfolgreiche Umsetzung erfordert Fachwissen und zuverlässige Ausrüstung. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die Pulvermetallurgie und beliefert Labore und F&E-Abteilungen mit den Werkzeugen, die für optimale Verdichtungs- und Sinterprozesse benötigt werden.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung und der Optimierung Ihrer Parameter unterstützen, um die Porosität zu minimieren und die Teilefestigkeit zu maximieren. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

Andere fragen auch

- Was sind die Anwendungen des kalten isostatischen Pressens? Erzielen Sie eine gleichmäßige Dichte für komplexe Teile

- Warum ist Kaltumformung besser als Warmumformung? Ein Leitfaden zur Wahl des richtigen Metallumformungsverfahrens

- Was ist eine Kaltisostatische Presse? Erzielen Sie eine gleichmäßige Pulververdichtung für komplexe Teile

- Was ist das Formmaterial für das kalte isostatische Pressen? Essentielle Elastomere für gleichmäßige Dichte

- Wie groß ist der Markt für isostatische Pressverfahren? Eine Tiefenanalyse des über 1,2 Milliarden US-Dollar schweren Wegbereiters für die fortschrittliche Fertigung