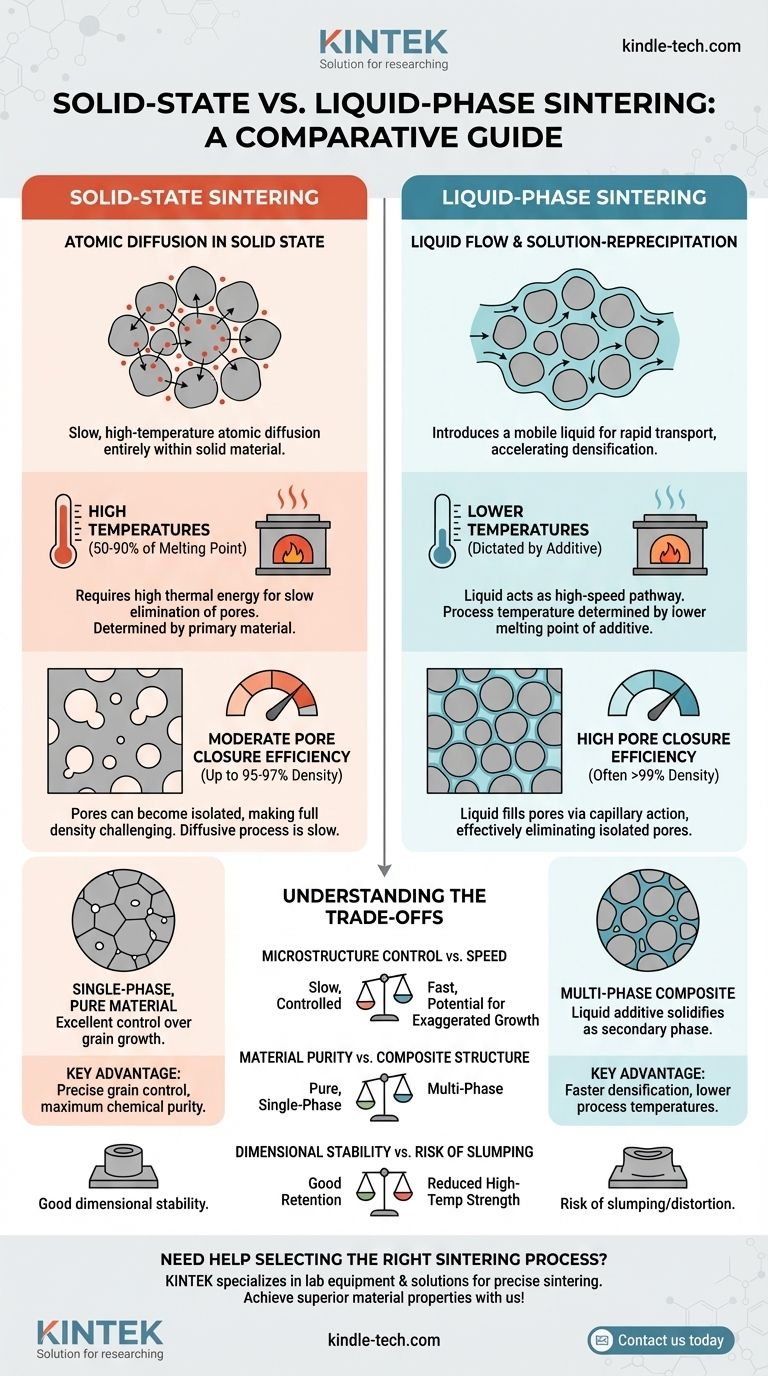

Der grundlegende Unterschied zwischen Festphasen- und Flüssigphasensintern liegt im Medium, durch das sich Atome bewegen, um das Material zu verdichten. Festphasensintern beruht auf langsamer, hochtemperaturiger atomarer Diffusion vollständig innerhalb des festen Materials. Im Gegensatz dazu führt das Flüssigphasensintern eine geringe Menge Flüssigkeit ein, die als schneller Transportweg fungiert und eine Verdichtung bei niedrigeren Temperaturen sowie einen vollständigeren Porenschluss ermöglicht.

Der Kernunterschied liegt im Mechanismus und der Effizienz. Festphasensintern ist ein diffusionsgetriebener Prozess, der eine hohe thermische Energie erfordert, um Poren langsam zu eliminieren. Flüssigphasensintern nutzt eine mobile Flüssigkeit, um die Partikelumlagerung und Verdichtung grundlegend zu beschleunigen, wodurch es effektiver ist, bei niedrigeren Prozesstemperaturen volle Dichte zu erreichen.

Verständnis der Kernmechanismen

Um die Unterschiede in Temperatur und Porenschluss zu verstehen, müssen wir zunächst verstehen, wie jeder Prozess auf Partikelebene funktioniert.

Festphasensintern: Ein Prozess der atomaren Diffusion

Bei diesem Prozess wird ein verdichtetes Pulver (ein „Grünling“) auf eine hohe Temperatur erhitzt, typischerweise 50 % bis 90 % seines absoluten Schmelzpunkts.

Es findet kein Schmelzen statt. Stattdessen wandern Atome von Bereichen hoher Spannung (den Kontaktpunkten zwischen Partikeln) zu Bereichen geringer Spannung (den Poren oder „Hälsen“ zwischen Partikeln).

Diese Bewegung, oder Diffusion, schließt langsam die Lücken zwischen den Partikeln, wodurch das Bauteil schrumpft und sich verdichtet. Es ist ein kinetisch begrenzter Prozess, der stark davon abhängt, genügend thermische Energie für eine ausreichend lange Zeit bereitzustellen.

Flüssigphasensintern: Nutzung einer mobilen Flüssigkeit

Flüssigphasensintern (LPS) wird für Verbundwerkstoffe oder wenn eine geringe Menge eines zweiten Materials mit einem niedrigeren Schmelzpunkt hinzugefügt wird, verwendet.

Das Bauteil wird auf eine Temperatur oberhalb des Schmelzpunkts des Additivs, aber unterhalb des Schmelzpunkts des Primärmaterials erhitzt.

Dadurch entsteht eine geringe Menge Flüssigkeit, die die festen Partikel benetzt. Der Prozess verläuft dann in Stufen: Partikelumlagerung aufgrund des Flüssigkeitsflusses, gefolgt von einem Lösungs-Wiederfällungs-Mechanismus, bei dem kleinere Partikel in der Flüssigkeit gelöst und auf größere Partikel wieder ausgefällt werden, wodurch das Teil weiter verdichtet wird.

Differenzierung nach Sintertemperatur

Die erforderliche Temperatur ist eine direkte Folge des Transportmechanismus.

Warum Festphasensintern höhere Temperaturen erfordert

Die atomare Diffusion durch ein festes Kristallgitter ist ein energetisch anspruchsvoller Prozess. Eine hohe Temperatur ist unerlässlich, um den Atomen genügend thermische Energie zu geben, um ihre Bindungen zu brechen, sich durch das Gitter zu bewegen und Leerstellen zu füllen.

Ohne diese hohe thermische Energie wäre die Diffusionsrate unpraktisch langsam, und eine signifikante Verdichtung würde nicht stattfinden. Die Temperatur wird daher durch die intrinsischen Eigenschaften des Primärmaterials bestimmt.

Wie Flüssigphasensintern die Temperatur senkt

LPS umgeht die Notwendigkeit einer langsamen Festphasendiffusion. Die flüssige Phase fungiert als schneller Weg für den Materialtransport.

Die Prozesstemperatur wird nicht durch den hohen Schmelzpunkt des Primärmaterials, sondern durch den niedrigeren Schmelzpunkt des Additivs bestimmt. Dies ermöglicht oft erhebliche Energieeinsparungen und die Verwendung von Öfen mit niedrigeren Temperaturbereichen.

Differenzierung nach Porenschluss und Verdichtung

Die Fähigkeit, Porosität zu eliminieren, ist wohl der bedeutendste praktische Unterschied zwischen den beiden Methoden.

Die Herausforderung des Porenschlusses beim Festphasensintern

Beim Festphasensintern verlangsamt sich die Verdichtung in der Endphase dramatisch. Poren können isoliert und in wachsenden Körnern eingeschlossen werden, was ihre Entfernung extrem schwierig macht.

Eine relative Dichte von mehr als 95-97 % zu erreichen, ist oft eine Herausforderung und erfordert eine präzise Kontrolle über Temperatur und Zeit. Der Porenschluss in der Endphase beruht auf den langsamsten Diffusionsmechanismen.

Der Vorteil von Flüssigkeit bei der Eliminierung von Porosität

Die Flüssigkeit im LPS hat zwei starke Effekte. Erstens füllt sie die Poren durch Kapillarwirkung, zieht die festen Partikel mit immenser Kraft zusammen und führt zu einer schnellen anfänglichen Verdichtung.

Zweitens bietet die Flüssigkeit ein Medium, das isolierte Poren eliminieren kann, die in einem Festphasenprozess eingeschlossen wären. Dies macht es weitaus effektiver, nahezu volle Dichte (>99 %) konsistent und effizient zu erreichen.

Verständnis der Kompromisse

Die Wahl einer Methode beinhaltet mehr als nur Temperatur und Dichte; sie erfordert ein Gleichgewicht zwischen wichtigen Material- und Prozesseigenschaften.

Mikrostrukturkontrolle vs. Geschwindigkeit

Festphasensintern ist langsam, bietet aber eine ausgezeichnete Kontrolle über das Kornwachstum, was für viele mechanische Eigenschaften entscheidend ist.

Flüssigphasensintern ist viel schneller, aber die Anwesenheit einer Flüssigkeit kann zu schnellem, übermäßigem Kornwachstum (bekannt als Ostwald-Reifung) führen, was, wenn nicht richtig kontrolliert, nachteilig sein kann.

Materialreinheit vs. Verbundstruktur

Festphasensintern bewahrt naturgemäß die chemische Reinheit des Ausgangspulvers, was zu einem einphasigen Material führt.

LPS erzeugt von Natur aus ein mehrphasiges Material. Das flüssige Additiv verfestigt sich beim Abkühlen und wird zu einer permanenten Sekundärphase in der endgültigen Mikrostruktur. Dies muss für die endgültige Anwendung akzeptabel sein.

Dimensionsstabilität vs. Risiko des Absackens

Da ein Festkörperteil vollständig fest bleibt, behält es während des gesamten Prozesses eine gute Formstabilität.

Die Anwesenheit einer flüssigen Phase reduziert die Hochtemperaturfestigkeit des Bauteils. Dies birgt das Risiko des Absackens oder Verziehens unter dem Eigengewicht, insbesondere bei größeren oder komplexeren Geometrien.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Sintermethode sollte sich nach dem Endziel für Ihr Bauteil richten.

- Wenn Ihr Hauptaugenmerk auf maximaler chemischer Reinheit und einer feinen, einphasigen Kornstruktur liegt: Festphasensintern ist die überlegene Wahl, trotz höherer Temperatur und langsamerer Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk darauf liegt, schnell und kostengünstig eine nahezu volle Dichte zu erreichen: Flüssigphasensintern ist die effektivere Methode, vorausgesetzt, eine Verbundmikrostruktur ist für Ihre Anwendung akzeptabel.

- Wenn Sie mit Materialien arbeiten, die sehr schwer zu verdichten sind (z. B. kovalente Keramiken, hochschmelzende Metalle): Flüssigphasensintern ermöglicht oft ein Maß an Verdichtung, das mit Festphasenmethoden einfach nicht praktikabel ist.

Letztendlich ist das Verständnis dieser grundlegenden mechanistischen Unterschiede der Schlüssel zur Auswahl und Optimierung des Sinterprozesses, um die gewünschten Materialeigenschaften zu erzielen.

Zusammenfassungstabelle:

| Parameter | Festphasensintern | Flüssigphasensintern |

|---|---|---|

| Sintertemperatur | Hoch (50-90 % des Schmelzpunkts) | Niedriger (durch Additiv bestimmt) |

| Porenschlusseffizienz | Mäßig (bis zu 95-97 % Dichte) | Hoch (oft >99 % Dichte) |

| Mechanismus | Atomare Diffusion im festen Zustand | Flüssigkeitsfluss und Lösungs-Wiederfällung |

| Endgültige Mikrostruktur | Einphasiges, reines Material | Mehrphasiger Verbundwerkstoff |

| Hauptvorteil | Präzise Kornkontrolle, Reinheit | Schnellere Verdichtung, niedrigere Temperatur |

Benötigen Sie Hilfe bei der Auswahl des richtigen Sinterprozesses für Ihre Materialien? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen, die eine präzise Temperaturkontrolle und optimale Verdichtung für Ihre Sinteranforderungen gewährleisten. Egal, ob Sie mit hochreinen Keramiken oder komplexen Verbundwerkstoffen arbeiten, unser Fachwissen kann Ihnen helfen, überlegene Materialeigenschaften zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Sinterherausforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Wie wirkt sich eine präzise Temperaturkontrolle auf FeCoCrNiMnTiC-Hochentropielegierungen aus? Beherrschen Sie die mikros strukturelle Entwicklung

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung