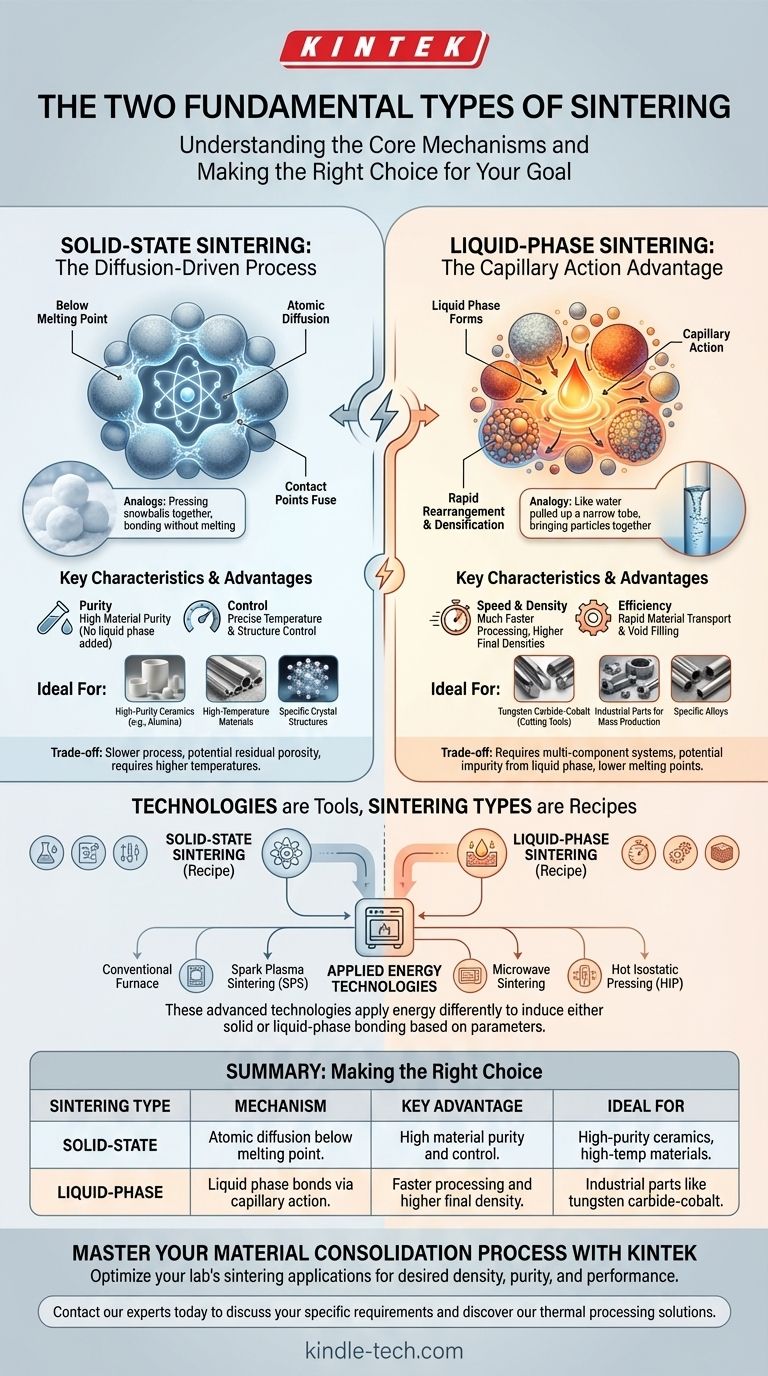

Im Grunde genommen sind die zwei grundlegenden Arten des Sinterns das Festkörpersintern und das Flüssigphasensintern. Der entscheidende Unterschied liegt darin, ob die Materialkonsolidierung vollständig in fester Form durch Atomdiffusion erfolgt oder durch die Anwesenheit einer Flüssigkeit beschleunigt wird, die als Bindemittel zwischen festen Partikeln wirkt.

Die Wahl zwischen Festkörper- und Flüssigphasensintern ist nicht nur ein technisches Detail; es ist eine strategische Entscheidung, die die endgültige Dichte, Reinheit und Verarbeitungsgeschwindigkeit des hergestellten Bauteils bestimmt.

Die Kernmechanismen: Fest vs. Flüssig

Um das Sintern wirklich zu verstehen, müssen Sie zwischen den beiden primären physikalischen Mechanismen unterscheiden, die Pulverpartikel zu einer festen Masse verbinden.

Festkörpersintern: Der Diffusionsgesteuerte Prozess

Beim Festkörpersintern (auch als Phasensintern bezeichnet) wird das verdichtete Pulver auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt.

Bei dieser hohen Temperatur werden die Atome an den Kontaktstellen der Partikel mobil. Sie wandern durch einen Prozess namens Atomdiffusion und füllen die Lücken, wodurch sich „Hälse“ bilden, die wachsen und die Partikel miteinander verschmelzen lassen.

Dieser Prozess ist vergleichbar mit dem Zusammendrücken von zwei Schneebällen an einem kalten Tag; ohne zu schmelzen, binden und verschmelzen die Eiskristalle langsam zu einer einzigen, festeren Masse.

Flüssigphasensintern: Der Vorteil der Kapillarwirkung

Beim Flüssigphasensintern wird ein Pulvergemisch erhitzt, das mindestens zwei verschiedene Materialien enthält oder ein einzelnes Material, das teilweise schmilzt. Die Temperatur wird so weit erhöht, dass eine der Komponenten schmilzt, wodurch eine Flüssigphase innerhalb der festen Pulverstruktur entsteht.

Diese Flüssigkeit benetzt die festen Partikel und zieht sie durch Kapillarwirkung zusammen, dieselbe Kraft, die Wasser in einem engen Röhrchen nach oben zieht. Diese Umlagerung führt zu einer schnellen Verdichtung.

Wenn das Material abkühlt, erstarrt die Flüssigkeit und bildet eine starke, dichte Matrix, die die verbleibenden festen Partikel verbindet.

Sintertechnologien vs. Grundlegende Typen

Ein häufiger Verwechslungspunkt ergibt sich aus den verschiedenen Technologien, die zum Sintern verwendet werden. Begriffe wie „Funkenplasmasintern“ oder „Mikrowellensintern“ beschreiben die Methode der Energieanwendung, nicht die grundlegende Art des stattfindenden Sinterns.

Die Technologie ist das „Wie“, nicht das „Was“

Betrachten Sie Festkörper- und Flüssigphasensintern als die zwei grundlegenden Rezepte. Die verschiedenen Technologien sind wie verschiedene Arten von Öfen, die Sie verwenden können, um dieses Rezept zuzubereiten.

Jede dieser fortschrittlichen Technologien kann verwendet werden, um entweder Festkörper- oder Flüssigphasensintern zu induzieren, abhängig vom Temperaturprofil und den verwendeten Materialien.

Wichtige Sintertechnologien

- Konventionelles Sintern: Erhitzen des Materials in einem Hochtemperaturofen (Widerstand oder Induktion).

- Funkenplasmasintern (SPS): Verwendet einen gepulsten Gleichstrom und Druck, um das Material extrem schnell zu erhitzen.

- Mikrowellensintern: Nutzt Mikrowellenenergie für eine schnelle und gleichmäßigere interne Erwärmung.

- Heißisostatisches Pressen (HIP): Wendet gleichzeitig hohe Temperatur und hohen Druck eines Inertgases an, um Teile zu verdichten und fast alle Porosität zu beseitigen.

Die Kompromisse verstehen

Die Wahl zwischen Festkörper- und Flüssigphasensintern beinhaltet die Abwägung wichtiger Leistungs- und Verarbeitungsziele.

Geschwindigkeit und Dichte

Flüssigphasensintern ist im Allgemeinen viel schneller und erreicht höhere Enddichten. Die Flüssigkeit bietet einen schnellen Weg für den Materialtransport, füllt Lücken schnell und zieht Partikel zusammen.

Festkörpersintern ist ein langsamerer, diffusionskontrollierter Prozess, der oft eine gewisse Restporosität hinterlässt.

Reinheit und Temperaturkontrolle

Festkörpersintern ist die Methode der Wahl für Hochreinheitsanwendungen. Da kein sekundäres Material zur Erzeugung einer Flüssigkeit hinzugefügt wird, bleibt die Chemie des ursprünglichen Materials erhalten.

Diese Methode ist auch für Materialien mit extrem hohen Schmelzpunkten unerlässlich, bei denen die Erzeugung einer kontrollierten Flüssigphase unpraktisch oder unmöglich ist.

Materialverträglichkeit

Einige Materialsysteme sind speziell für das Flüssigphasensintern konzipiert. Ein klassisches Beispiel ist Wolframkarbid-Kobalt (verwendet in Schneidwerkzeugen), bei dem das Kobalt schmilzt und als „Klebstoff“ für die harten Wolframkarbidkörner wirkt.

Andere Materialien, wie bestimmte Hochleistungskeramiken, müssen über das Festkörpersintern verarbeitet werden, um ihre spezifische Kristallstruktur und ihre Leistungseigenschaften zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Die Anforderungen Ihrer Anwendung bestimmen, welcher grundlegende Sintertyp geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und schneller Verarbeitung für die industrielle Produktion liegt: Das Flüssigphasensintern ist typischerweise der effektivere Weg.

- Wenn Ihr Hauptaugenmerk auf der Beibehaltung absoluter Materialreinheit oder der Verarbeitung von Materialien mit sehr hohen Temperaturen liegt: Das Festkörpersintern ist der notwendige Ansatz.

- Wenn Sie eine Fertigungstechnologie auswählen müssen: Bewerten Sie Methoden wie SPS oder HIP basierend auf Ihrem Budget und den Teileanforderungen und erkennen Sie an, dass sie Werkzeuge sind, um entweder eine feste oder eine flüssige Bindung zu erreichen.

Das Verständnis dieser grundlegenden Unterscheidung ist der erste Schritt, um die Materialkonsolidierung und -gestaltung zu meistern.

Zusammenfassungstabelle:

| Sinterart | Mechanismus | Hauptvorteil | Ideal für |

|---|---|---|---|

| Festkörpersintern | Atomdiffusion bindet Partikel unterhalb des Schmelzpunkts. | Hohe Materialreinheit und Kontrolle. | Hochreine Keramiken, Hochtemperaturmaterialien. |

| Flüssigphasensintern | Eine Flüssigphase benetzt und bindet Partikel durch Kapillarwirkung. | Schnellere Verarbeitung und höhere Enddichte. | Industrieteile wie Wolframkarbid-Kobalt-Werkzeuge. |

Beherrschen Sie Ihren Materialkonsolidierungsprozess

Die Wahl des richtigen Sinterprozesses ist entscheidend, um die gewünschte Dichte, Reinheit und Leistung in den Materialien Ihres Labors zu erreichen. Ob Ihr Projekt die hohe Reinheit des Festkörpersinterns oder die schnelle Verdichtung des Flüssigphasensinterns erfordert, KINTEKs Expertise bei Laborgeräten und Verbrauchsmaterialien kann die präzisen thermischen Verarbeitungslösungen bieten, die Sie benötigen.

Lassen Sie uns Ihnen helfen, Ihre Sinteranwendungen zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere zuverlässigen Öfen und unser technischer Support Ihre Forschungs- und Entwicklungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Was sind die Defekte bei gesinterten Teilen? Vermeidung von Verzug, Rissbildung und Porositätsproblemen