Im direkten Vergleich ist eine ordnungsgemäß ausgeführte Aluminiumschweißnaht im Allgemeinen stärker als eine Lötverbindung. Das Schweißen erreicht dies, indem es die Aluminium-Basisteile schmilzt und verschmilzt, wodurch eine durchgehende, homogene Struktur entsteht, die so stark wie das Originalmaterial sein kann. Diese einfache Antwort übersieht jedoch den entscheidenden Kontext: "Stärke" ist nur einer von vielen Faktoren, und für viele Anwendungen ist das Löten die überlegene Verbindungsmethode.

Die Frage ist nicht einfach, welcher Prozess "stärker" ist, sondern welcher Prozess eine Verbindung schafft, die die Gesamtanforderungen Ihrer Anwendung am besten erfüllt. Wenn Sie sich nur auf die Zugfestigkeit konzentrieren, kann dies dazu führen, dass Sie einen Prozess wählen, der andere Fehler wie Verzug oder thermische Spannungen mit sich bringt.

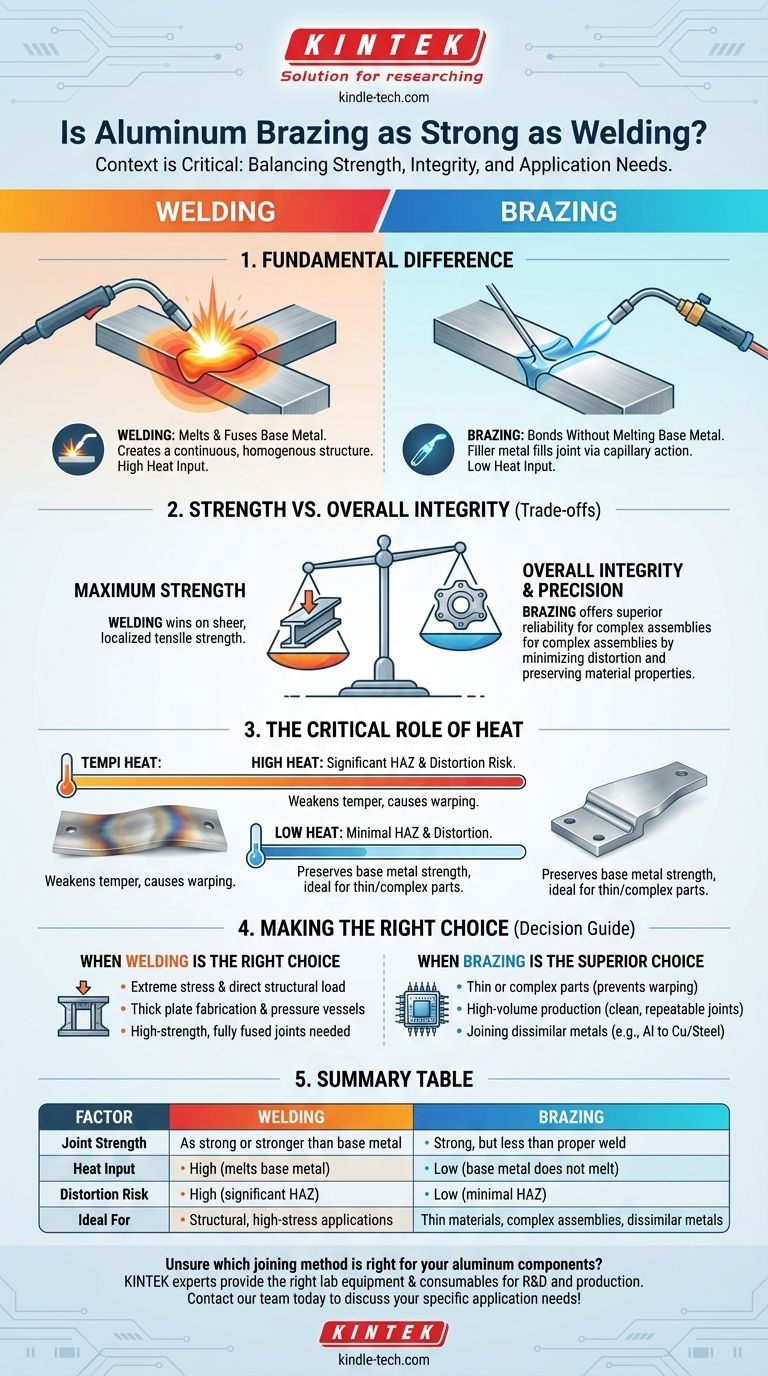

Das Verständnis des grundlegenden Unterschieds

Der Unterschied in der Festigkeit beginnt mit dem Kernmechanismus jedes Prozesses. Es handelt sich um grundlegend unterschiedliche Methoden zum Verbinden von Metall, jede mit ihrer eigenen Auswirkung auf die Materialintegrität.

Wie Schweißen Festigkeit erzeugt

Schweißen funktioniert, indem das Basisaluminium zusammen mit einem Zusatzwerkstoff geschmolzen wird. Dadurch entsteht ein Schmelzbad, das beim Abkühlen die Komponenten zu einem einzigen, durchgehenden Stück verschmilzt. Eine ordnungsgemäß konstruierte und ausgeführte Schweißnaht kann so stark oder sogar stärker sein als das Grundmetall, das sie verbindet.

Wie Löten Festigkeit erzeugt

Löten hingegen verwendet einen Füllwerkstoff mit einem niedrigeren Schmelzpunkt als Aluminium. Das Grundmetall wird erhitzt, aber es schmilzt nie. Das Lötfüllmaterial wird durch Kapillarwirkung in die eng anliegende Fuge gezogen, wodurch eine starke metallurgische Verbindung zwischen dem Füllmaterial und der Oberfläche der Aluminiumteile entsteht.

Die kritische Rolle der Wärme

Der bedeutendste Unterschied ist die Temperatur. Schweißen erfordert viel höhere Temperaturen, um das Aluminium zu schmelzen, wodurch eine große Wärmeeinflusszone (WEZ) entsteht. Diese Zone kann die Härte des Aluminiums schwächen, seine Festigkeit reduzieren und erhebliche Verformungen und Verzüge verursachen.

Löten verwendet viel niedrigere Temperaturen. Dies führt zu einer minimalen WEZ, wodurch mehr von der ursprünglichen Festigkeit des Grundmetalls erhalten bleibt und das Risiko von Verzug drastisch reduziert wird – ein entscheidender Vorteil bei der Arbeit mit dünnen Materialien oder komplexen Baugruppen.

Die Kompromisse: Festigkeit vs. Gesamtintegrität

Während Schweißen bei der reinen, lokalen Festigkeit gewinnt, führt Löten oft zu einer zuverlässigeren fertigen Baugruppe. Die Wahl beinhaltet das Abwägen des Bedarfs an ultimativer Zugfestigkeit gegenüber anderen kritischen Leistungsfaktoren.

Wann Schweißen die richtige Wahl ist

Schweißen ist die bevorzugte Methode für Anwendungen, bei denen die Verbindung extremen Belastungen oder direkten strukturellen Lasten ausgesetzt ist. Denken Sie an die Fertigung dicker Platten, Druckbehälter oder Strukturrahmen, bei denen die Fähigkeit der Verbindung, die Festigkeit des Grundmetalls zu erreichen, nicht verhandelbar ist.

Wann Löten die überlegene Wahl ist

Löten zeichnet sich dort aus, wo Schweißen inakzeptable Kompromisse mit sich bringen würde. Der geringere Wärmeeintrag macht es ideal für empfindliche oder komplexe Teile, die durch die intensive Hitze des Schweißens verziehen oder beschädigt würden.

Darüber hinaus ermöglicht das Löten die Erstellung sauberer, ordentlicher Verbindungen über große Flächen oder an mehreren Stellen gleichzeitig (z. B. in einem Ofen), was es perfekt für die Massenproduktion wie Automobilkühler oder HLK-Komponenten macht.

Verbinden unähnlicher Metalle

Ein wesentlicher Vorteil, wie in den Referenzen erwähnt, ist, dass Löten Aluminium problemlos mit anderen Metallen wie Kupfer oder Stahl verbinden kann. Das Schweißen dieser Kombinationen ist aufgrund ihrer großen Unterschiede in Schmelzpunkten und metallurgischen Eigenschaften oft schwierig oder unmöglich.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Prozesses erfordert, dass Sie über eine einfache Festigkeitstabelle hinausblicken und das primäre Ziel Ihres Projekts bewerten.

- Wenn Ihr Hauptaugenmerk auf maximaler Tragfähigkeit in einer einfachen, robusten Struktur liegt: Wählen Sie Schweißen für seine Fähigkeit, eine vollständig verschmolzene, hochfeste Verbindung zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden dünner Materialien oder einer komplexen Baugruppe ohne Verzug liegt: Wählen Sie Löten, um die Integrität und Abmessungen Ihres fertigen Teils zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion mit wiederholbaren, sauberen Verbindungen liegt: Wählen Sie Löten für seine Skalierbarkeit und ästhetische Oberfläche.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Aluminium mit einer anderen Art von Metall liegt: Löten ist die zuverlässigste und effektivste Lösung.

Letztendlich ist der beste Prozess derjenige, der ein erfolgreiches Endprodukt liefert, und das hängt oft von viel mehr als nur der Festigkeit ab.

Zusammenfassungstabelle:

| Faktor | Schweißen | Löten |

|---|---|---|

| Verbindungsfestigkeit | So stark oder stärker als das Grundmetall | Stark, aber im Allgemeinen weniger als eine ordnungsgemäße Schweißnaht |

| Wärmeeintrag | Hoch (schmilzt Grundmetall) | Niedrig (Grundmetall schmilzt nicht) |

| Verzugsrisiko | Hoch (erhebliche WEZ) | Niedrig (minimale WEZ) |

| Ideal für | Strukturelle Anwendungen mit hoher Beanspruchung | Dünne Materialien, komplexe Baugruppen, unähnliche Metalle |

Unsicher, welche Verbindungsmethode für Ihre Aluminiumkomponenten die richtige ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der richtigen Laborausrüstung und Verbrauchsmaterialien zur Unterstützung Ihrer F&E- und Produktionsprozesse, egal ob Sie Schweißverfahren entwickeln oder Lötzyklen optimieren. Lassen Sie uns Ihnen helfen, starke, zuverlässige und verzugsfreie Verbindungen zu erzielen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anwendungsbedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Zweck der Verwendung eines Hochtemperatur-Wärmebehandlungsofens für die Legierung Ti-10V-2Fe-3Al? Optimierung der Stableistung

- Was ist ein Abschreckungswärmebehandlungsverfahren bei Aluminium? Maximale Festigkeit und Präzision freischalten

- Wie funktionieren Öfen? Ein Leitfaden zu Verbrennungs-, Widerstands- und Induktionsheizung

- Was ist thermisches Verdampfen unter Vakuumdruck? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist der vollständige Lötprozess? Erzielen Sie starke, dauerhafte Metallverbindungen mit Präzision

- Wie heiß ist ein Glühofen? Ein Leitfaden zur präzisen Temperatur nach Material

- Welche Rolle spielen Hochtemperaturöfen bei der Herstellung von Ni(II)-Adsorbentien? Verwandeln Sie Abfall in Hightech-Filter

- Wie reguliert ein Hochtemperatur-Glühofen die Leistung von ODS-Stahl? Optimierung der Mikrostruktur für überlegene Festigkeit