Ja, Wasserstoff wird absolut beim Hartlöten verwendet. Er ist eine Kernkomponente eines spezialisierten Ofenprozesses, der als Wasserstofflöten bekannt ist. Bei dieser Methode wird eine hochreine Wasserstoffatmosphäre nicht als Brennstoffquelle, sondern als starkes chemisches Mittel eingesetzt, das die Metalloberflächen während des Heizzyklus aktiv reinigt, was zu außergewöhnlich starken und reinen Verbindungen führt.

Die entscheidende Erkenntnis ist, dass beim Wasserstofflöten das Gas als "reduzierendes" Mittel und nicht als Brennstoff wirkt. Es entfernt chemisch Oberflächenoxide von den Grundwerkstoffen, wodurch die geschmolzene Lötlegierung freier fließen kann und eine überlegene, hochintegre metallurgische Verbindung entsteht.

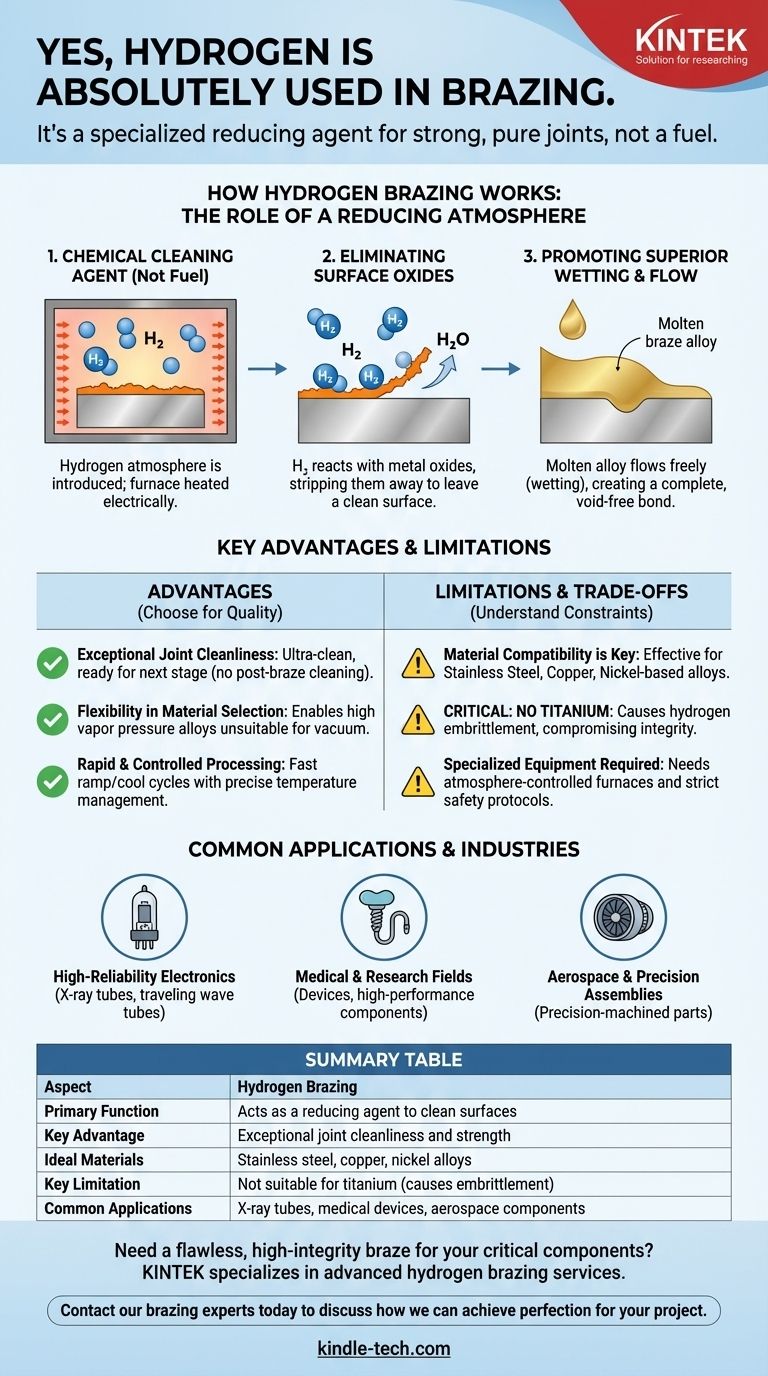

Wie Wasserstofflöten funktioniert: Die Rolle einer reduzierenden Atmosphäre

Die einzigartigen chemischen Eigenschaften von Wasserstoff bilden die Grundlage dieses Prozesses. Er schafft eine aktive Atmosphäre im Ofen, die die Lötumgebung transformiert.

Ein chemisches Reinigungsmittel, kein Brennstoff

Der Zweck des Wasserstoffs ist nicht, Wärme zu erzeugen. Stattdessen wird der Ofen elektrisch beheizt, während eine hochreine Wasserstoffatmosphäre eingeleitet wird.

Diese Wasserstoffatmosphäre wird als reduzierende Atmosphäre bezeichnet. Ihre Funktion ist es, den Oxidationsprozess umzukehren.

Entfernung von Oberflächenoxiden

Praktisch alle Metalle haben eine dünne Oxidschicht auf ihrer Oberfläche. Diese Oxidschicht kann als Barriere wirken und verhindern, dass die geschmolzene Lötlegierung richtig am Grundmaterial haftet.

Das erhitzte Wasserstoffgas reagiert mit diesen Metalloxiden, entfernt sie effektiv und hinterlässt eine perfekt saubere, rohe Metalloberfläche, die zum Verbinden bereit ist.

Förderung überlegener Benetzung und Fließfähigkeit

Nachdem die Oxidbarriere entfernt wurde, kann die geschmolzene Lötlegierung durch Kapillarwirkung frei über die Metalloberflächen fließen. Dieser Prozess wird "Benetzung" genannt.

Eine überlegene Benetzung stellt sicher, dass die Lötlegierung die gesamte Verbindung durchdringt und eine vollständige, porenfreie Verbindung mit maximaler Festigkeit und Integrität schafft.

Hauptvorteile des Wasserstoffprozesses

Die Wahl des Wasserstofflötens bietet deutliche Vorteile, insbesondere für Anwendungen, bei denen Qualität und Sauberkeit nicht verhandelbar sind.

Außergewöhnliche Sauberkeit der Verbindung

Der Prozess erzeugt ultrareine, hochintegre Baugruppen. Da die Reinigung während des Lötzyklus erfolgt, sind die fertigen Teile oft sofort für die nächste Montagestufe bereit, ohne dass nach dem Löten Reinigungsarbeiten erforderlich sind.

Flexibilität bei der Materialauswahl

Wasserstofflöten erweitert die Palette der verwendbaren Materialien. Es ermöglicht die Verwendung von Lötlegierungen mit hohem Dampfdruck, die für das Löten in einem Vakuumofen ungeeignet wären.

Schnelle und kontrollierte Verarbeitung

Moderne Wasserstofföfen können innerhalb von Minuten auf die gewünschte Temperatur gebracht werden und verfügen über schnelle, kontrollierte Abkühlzyklen. Integrierte Prozessleitsysteme gewährleisten eine präzise Temperaturregelung für wiederholbare, hochwertige Ergebnisse.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist Wasserstofflöten keine Universallösung. Das Verständnis seiner spezifischen Materialanforderungen und Einschränkungen ist für den Erfolg unerlässlich.

Materialverträglichkeit ist entscheidend

Dieser Prozess ist für eine Reihe von Materialien hochwirksam, am häufigsten für Edelstahl, Kupfer und bestimmte Nickelbasislegierungen.

Kritische Materialunverträglichkeit

Wasserstofflöten kann nicht für Titanlegierungen verwendet werden. Die Wasserstoffatmosphäre verursacht bei Titan ein Phänomen, das als Wasserstoffversprödung bekannt ist und die strukturelle Integrität des Materials stark beeinträchtigt.

Spezialisierte Ausrüstung erforderlich

Wasserstoff ist ein brennbares Gas, das spezielle, atmosphärisch kontrollierte Öfen und strenge Sicherheitsprotokolle erfordert. Dieser Prozess wird typischerweise von erfahrenen Anbietern mit der notwendigen Infrastruktur und den Sicherheitssystemen durchgeführt.

Häufige Anwendungen und Branchen

Die Vorteile des Wasserstofflötens machen es zum bevorzugten Verfahren in anspruchsvollen Bereichen, in denen ein Versagen keine Option ist.

Hochzuverlässige Elektronik

Es wird häufig zur Herstellung vakuumdichter Dichtungen in Geräten wie Röntgenröhren, Wanderfeldröhren und anderen Elektronen- oder Ionenstrahlgeräten verwendet.

Medizinische und Forschungsbereiche

Die außergewöhnliche Sauberkeit der Verbindungen ist entscheidend für medizinische Geräte und Hochleistungskomponenten, die in der wissenschaftlichen Forschung und Sicherheitsanwendungen eingesetzt werden.

Luft- und Raumfahrt und Präzisionsbaugruppen

Der Prozess ist ideal zum Verbinden von präzisionsgefertigten Edelstahlkomponenten und anderen hochreinen Baugruppen, die in der Luft- und Raumfahrtindustrie verwendet werden.

Die richtige Wahl für Ihre Anwendung treffen

Verwenden Sie diese Richtlinien, um festzustellen, ob Wasserstofflöten den spezifischen Anforderungen Ihres Projekts entspricht.

- Wenn Ihr Hauptaugenmerk auf maximaler Sauberkeit und Verbindungsfestigkeit für empfindliche Elektronik oder medizinische Geräte liegt: Wasserstofflöten ist eine außergewöhnliche Wahl, die reine, starke und zuverlässige Verbindungen erzeugt.

- Wenn Ihr Hauptaugenmerk auf dem Löten von Edelstahl oder Kupfer unter Verwendung von Legierungen mit hohem Dampfdruck liegt: Dieser Prozess bietet eine Flexibilität, die in einer Vakuumatmosphäre nicht möglich ist.

- Wenn Ihr Hauptaugenmerk auf dem Löten von Titan oder seinen Legierungen liegt: Sie müssen einen alternativen Prozess suchen, da Wasserstofflöten das Material beschädigen würde.

Letztendlich ist Wasserstofflöten eine Hochleistungslösung für Anwendungen, bei denen die Reinheit der Verbindung und die metallurgische Perfektion von größter Bedeutung sind.

Zusammenfassungstabelle:

| Aspekt | Wasserstofflöten |

|---|---|

| Primäre Funktion | Wirkt als Reduktionsmittel zur Reinigung von Oberflächen |

| Hauptvorteil | Außergewöhnliche Sauberkeit und Festigkeit der Verbindung |

| Ideale Materialien | Edelstahl, Kupfer, Nickellegierungen |

| Hauptbeschränkung | Nicht geeignet für Titan (verursacht Versprödung) |

| Häufige Anwendungen | Röntgenröhren, medizinische Geräte, Luft- und Raumfahrtkomponenten |

Benötigen Sie eine makellose, hochintegre Lötverbindung für Ihre kritischen Komponenten?

Bei KINTEK sind wir auf fortschrittliche Wasserstofflötdienstleistungen für Labore und Hersteller spezialisiert. Unsere Expertise gewährleistet überlegene metallurgische Verbindungen für Ihre anspruchsvollsten Anwendungen in der Elektronik, Medizintechnik und Luft- und Raumfahrt.

Kontaktieren Sie noch heute unsere Lötexperten, um zu besprechen, wie wir Perfektion für Ihr Projekt erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

Andere fragen auch

- Wozu dient ein Wasserstoffofen? Erreichen Sie überragende Reinheit bei Hochtemperaturprozessen

- Was sind die Auswirkungen von Wasserstoff (H2) in einer kontrollierten Ofenumgebung? Beherrschung von Reduktion und Risiko

- Wie hoch ist die Temperatur eines Wasserstoffofens? Hochtemperatur- und oxidfreie Verarbeitung erschließen

- Wann müssten Sie eine kontrollierte Atmosphäre verwenden? Kontamination verhindern und Reaktionen kontrollieren

- Wofür werden Wasserstofföfen verwendet? Erreichen Sie Reinheit und Geschwindigkeit bei der Hochtemperaturverarbeitung