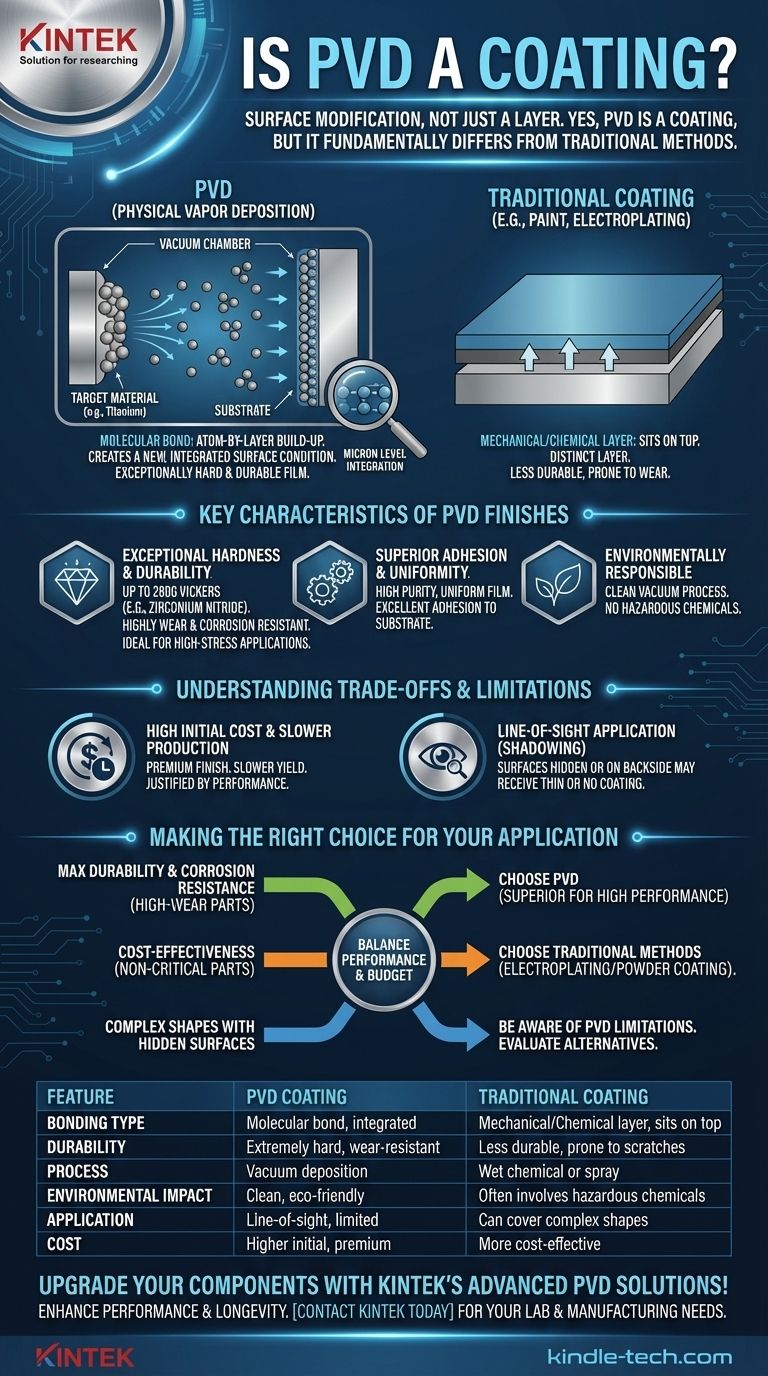

Ja, PVD ist eine Art von Beschichtung, unterscheidet sich jedoch grundlegend von herkömmlichen Methoden wie Lackieren oder Galvanisieren. Der Begriff Physical Vapor Deposition (PVD, physikalische Gasphasenabscheidung) beschreibt einen Prozess, bei dem ein fester Werkstoff im Vakuum verdampft und dann auf molekularer Ebene auf ein Substrat aufgebracht wird, wodurch ein extrem dünner, haltbarer Film entsteht. Es handelt sich genauer gesagt um eine Oberflächenmodifikation als um eine einfache aufgetragene Schicht.

Der entscheidende Unterschied besteht darin, dass PVD nicht einfach nur auf dem Material aufliegt, sondern einen neuen, integrierten Oberflächenzustand erzeugt. Diese molekulare Bindung verleiht PVD-Oberflächen ihre außergewöhnliche Härte und Haltbarkeit und unterscheidet sie von herkömmlichen Beschichtungen.

Wie sich PVD von herkömmlichen Beschichtungen unterscheidet

Um den Wert von PVD zu erfassen, müssen Sie verstehen, wie es die Oberfläche selbst verändert, anstatt sie nur zu bedecken.

Es ist ein Prozess, kein Material

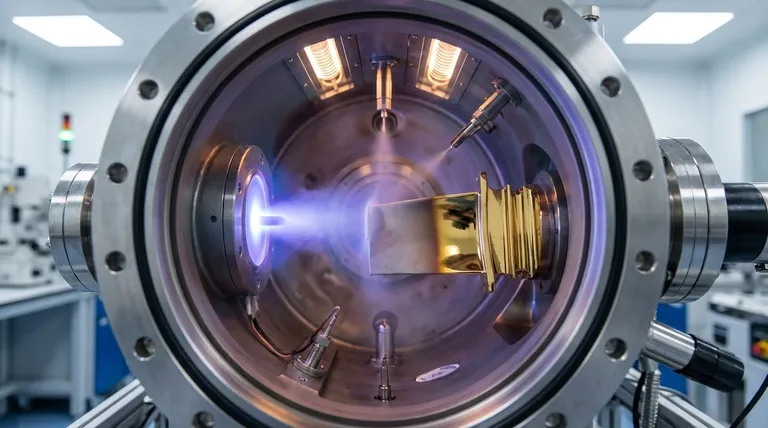

PVD steht für Physical Vapor Deposition (Physikalische Gasphasenabscheidung). Es ist ein Vakuumabscheidungsverfahren, das eine breite Palette von Materialien zur Erzeugung der Beschichtung verwenden kann.

Der Prozess beinhaltet das Verdampfen eines festen Materials (wie Titan- oder Zirkoniumnitrid) in einer Vakuumkammer. Dieser Dampf kondensiert dann Atom für Atom auf dem Zielobjekt und bildet einen dünnen, fest gebundenen Film.

Molekulare Bindung vs. einfache Schichtung

Herkömmliche Beschichtungen, wie Farbe, bilden eine separate mechanische Schicht auf der Oberfläche. Galvanisieren erzeugt eine chemische Bindung, trägt aber immer noch eine relativ dicke Schicht auf.

PVD hingegen bildet eine molekulare Bindung auf Mikron-Ebene. Dadurch entsteht eine neue Oberfläche mit veränderten physikalischen Eigenschaften, anstatt nur die alte zu bedecken. Die Oberfläche ist so dünn und integriert, dass sie oft durchscheinend ist.

Das Ergebnis: Eine Hochleistungsoberfläche

Dieser Prozess führt zu einer Oberfläche, die außergewöhnlich hart und verschleißfest ist. Beispielsweise kann eine PVD-Beschichtung mit Zirkoniumnitrid eine Härte von 2800 Vickers erreichen – deutlich härter als die meisten Stähle.

Dies verändert den Charakter des Basismaterials und macht es wesentlich widerstandsfähiger gegen Kratzer, Abrieb und Korrosion.

Hauptmerkmale von PVD-Oberflächen

Die einzigartige Natur des PVD-Prozesses verleiht ihm mehrere wichtige Vorteile, die ihn zur bevorzugten Wahl für Hochleistungsanwendungen machen.

Außergewöhnliche Härte und Haltbarkeit

PVD-Beschichtungen sind im Allgemeinen viel härter und korrosionsbeständiger als Oberflächen, die durch Galvanisieren aufgebracht werden. Dies macht sie ideal für Luft- und Raumfahrt-, Medizin- und Automobilkomponenten, die hoher Belastung ausgesetzt sind.

Überlegene Haftung und Gleichmäßigkeit

Da die Beschichtung im Vakuum Atom für Atom aufgebaut wird, ist der resultierende Film hochrein, gleichmäßig und weist eine ausgezeichnete Haftung auf dem Substrat auf.

Bei bestimmten Substraten kann eine Basisschicht aus Nickel oder Chrom verwendet werden, um diese Haftung zu verbessern, obwohl dies nicht immer erforderlich ist.

Umweltverträglich

Im Vergleich zu herkömmlichen elektrochemischen Prozessen wie der Verchromung, die gefährliche Chemikalien beinhalten, ist PVD ein sauberer, umweltfreundlicher Prozess.

Verständnis der Kompromisse und Einschränkungen

Obwohl PVD leistungsstark ist, ist es nicht die richtige Lösung für jede Situation. Seine Hochleistungseigenschaften gehen mit spezifischen Kompromissen einher.

Hohe Anfangskosten und langsamere Produktion

Die Ausrüstung ist teuer, und der Prozess hat eine langsamere Ausbeute als viele Massenveredelungsverfahren. Dies macht PVD zu einer Premium-Option, die typischerweise für Anwendungen reserviert ist, bei denen die Leistung die Kosten rechtfertigt.

Sichtlinien-Anwendung

Der Abscheidungsprozess funktioniert nach dem Prinzip der „Sichtlinie“ (Line-of-Sight). Das bedeutet, dass Oberflächen, die verborgen oder auf der Rückseite eines Teils liegen, eine viel dünnere oder gar keine Beschichtung erhalten können, ein Effekt, der als Abschattung (Shadowing) bekannt ist.

Das korrekte Beladen von Teilen in den PVD-Reaktor ist komplex und entscheidend für eine gleichmäßige Abdeckung, was oft eine geringere Teiledichte pro Charge erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Oberflächenveredelung erfordert eine Abwägung zwischen Leistungsanforderungen sowie Budget- und Fertigungsbeschränkungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Korrosionsbeständigkeit liegt: PVD ist die überlegene Wahl für stark beanspruchte Teile, bei denen ein Versagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei nicht kritischen Teilen liegt: Galvanisieren oder Pulverbeschichten können eine praktischere und wirtschaftlichere Lösung sein.

- Wenn Sie komplexe Formen mit vielen verdeckten Oberflächen beschichten müssen: Beachten Sie die Sichtlinienbeschränkungen von PVD und prüfen Sie, ob ein anderer Prozess eine konsistentere Abdeckung bieten kann.

Indem Sie PVD als Prozess der Oberflächenmodifikation verstehen, können Sie seine einzigartigen Stärken genau einschätzen und entscheiden, wann seine hohe Leistung die Investition rechtfertigt.

Zusammenfassungstabelle:

| Merkmal | PVD-Beschichtung | Herkömmliche Beschichtung (z. B. Farbe/Galvanisieren) |

|---|---|---|

| Bindungsart | Molekulare Bindung, integrierte Oberfläche | Mechanische Schicht oder chemische Bindung, liegt obenauf |

| Haltbarkeit | Extrem hart, verschleißfest (z. B. 2800 Vickers) | Weniger haltbar, anfällig für Kratzer und Abnutzung |

| Prozess | Vakuumabscheidung, schichtweiser Aufbau auf Atom-Ebene | Nasschemische oder Sprühanwendung |

| Umweltauswirkungen | Sauberer, umweltfreundlicher Prozess | Beinhaltet oft gefährliche Chemikalien |

| Anwendung | Sichtlinienprinzip, beschränkt auf sichtbare Oberflächen | Kann komplexe Formen und versteckte Bereiche abdecken |

| Kosten | Höhere Anfangskosten, Premium-Oberfläche | Kostengünstiger für nicht kritische Teile |

Werten Sie Ihre Komponenten mit KINTEKs fortschrittlichen PVD-Lösungen auf!

Als führender Anbieter von Laborgeräten und Verbrauchsmaterialien ist KINTEK auf Hochleistungs-PVD-Beschichtungen spezialisiert, die Oberflächen auf molekularer Ebene transformieren. Unsere PVD-Prozesse liefern außergewöhnliche Härte, Korrosionsbeständigkeit und Haltbarkeit – perfekt für Anwendungen in der Luft- und Raumfahrt, Medizin und Automobilindustrie, bei denen ein Versagen keine Option ist.

Lassen Sie uns Ihnen helfen, die Leistung und Langlebigkeit Ihres Produkts zu verbessern. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere PVD-Expertise Ihrem Labor oder Fertigungsprozess zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Tisch-Vakuum-Gefriertrockner für Labore

Andere fragen auch

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen

- Was ist Warmpressen? Erreichen Sie überlegene Dichte und komplexe Formen mit Hitze und Druck