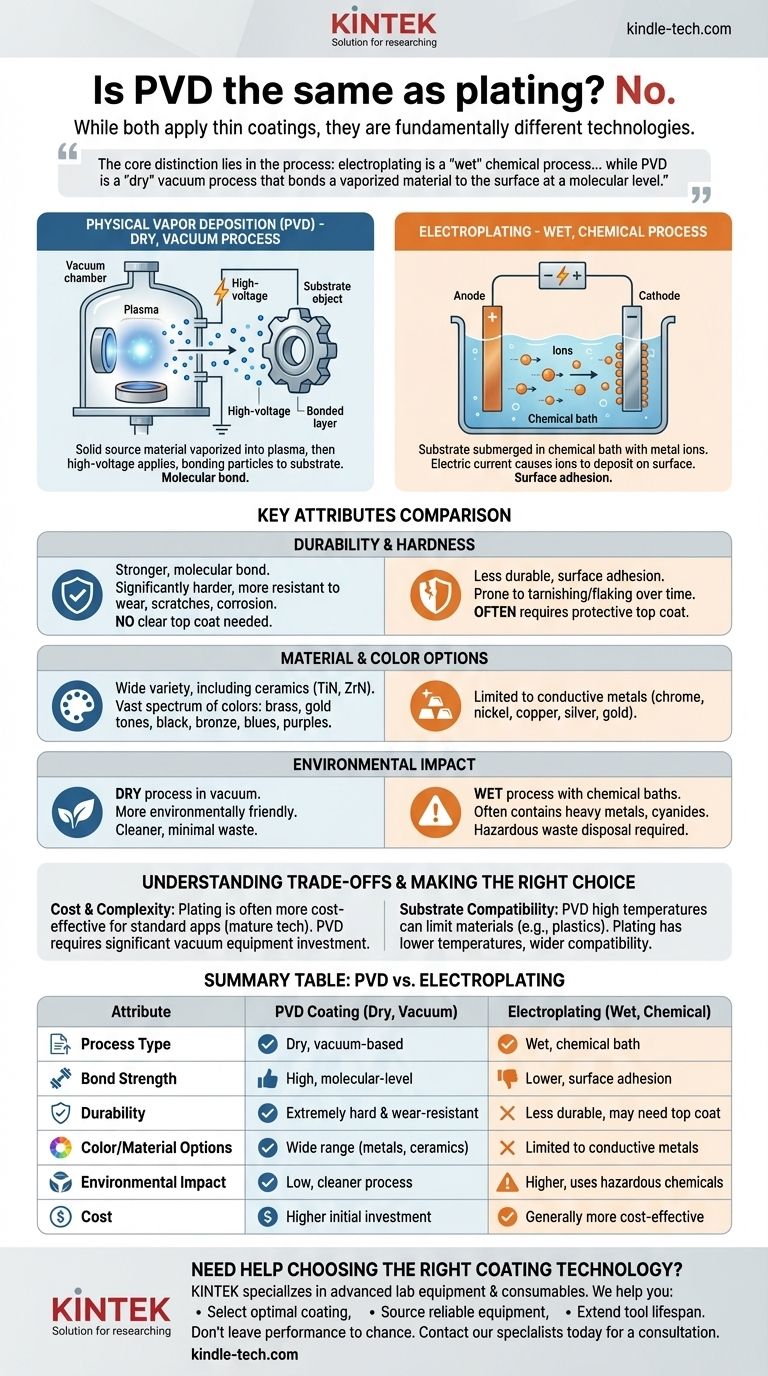

Kurz gesagt, nein. Obwohl sowohl die Physical Vapor Deposition (PVD) als auch das Galvanisieren Prozesse sind, bei denen eine dünne Beschichtung auf eine Oberfläche aufgetragen wird, handelt es sich um grundlegend unterschiedliche Technologien. Sie unterscheiden sich in der Anwendungsmethode, den verwendeten Materialien und den endgültigen Eigenschaften der Beschichtung selbst.

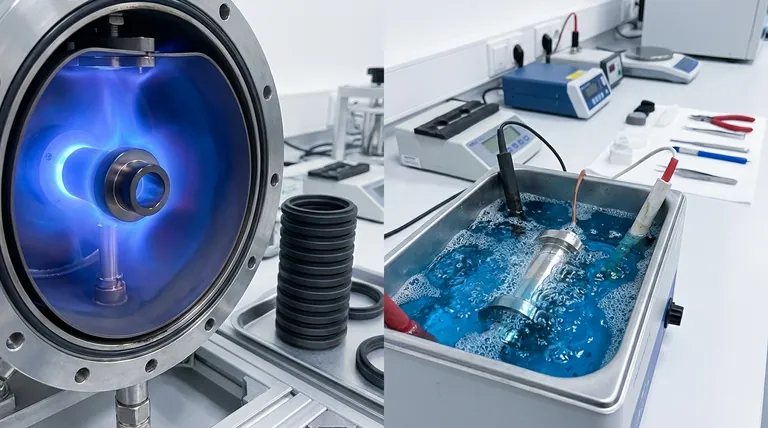

Der Kernunterschied liegt im Prozess: Galvanisieren ist ein „nasser“ chemischer Prozess, der einen elektrischen Strom in einem Flüssigkeitsbad verwendet, während PVD ein „trockener“ Vakuumprozess ist, der ein verdampftes Material auf molekularer Ebene an der Oberfläche bindet.

Der Kernunterschied: Wie jeder Prozess funktioniert

Um zu verstehen, warum sie nicht dasselbe sind, ist es wichtig, sich die Mechanik jeder Methode anzusehen. Ihre grundlegenden Prinzipien sind völlig unterschiedlich.

Galvanisieren verstehen

Galvanisieren ist ein klassischer chemischer Prozess. Dabei wird das zu beschichtende Objekt (das Substrat) in ein flüssiges chemisches Bad getaucht, das gelöste Metallionen enthält.

Ein elektrischer Strom wird durch das Bad geleitet, wodurch sich die Metallionen auf der Oberfläche des Objekts ablagern und eine dünne, gleichmäßige Metallschicht bilden. Dies ist die traditionelle Methode zur Herstellung von Chromstoßstangen oder vergoldetem Schmuck.

Physical Vapor Deposition (PVD) verstehen

PVD ist ein modernerer Hightech-Prozess, der in einer Hochvakuumbeschichtungsanlage stattfindet.

Zuerst wird ein festes Ausgangsmaterial (wie Titan oder Zirkonium) in ein Plasma aus Atomen oder Molekülen verdampft. Dann wird eine Hochspannung an das Objekt angelegt, wodurch diese verdampften Partikel physisch zur Oberfläche gezogen und dort abgeschieden werden, wodurch ein dichter und fest gebundener Film entsteht.

Vergleich der wichtigsten Eigenschaften: PVD vs. Galvanisieren

Die Unterschiede im Prozess führen zu signifikanten Unterschieden in Leistung, Aussehen und Anwendung.

Haltbarkeit und Härte

PVD-Beschichtungen bilden eine viel stärkere, molekulare Bindung mit dem Substrat. Dies führt zu einer Oberfläche, die wesentlich härter und widerstandsfähiger gegen Abnutzung, Kratzer und Korrosion ist als die meisten traditionellen Beschichtungen.

Daher benötigen PVD-Beschichtungen keine transparente Deckschicht zum Schutz, im Gegensatz zu vielen galvanisierten Oberflächen, die mit der Zeit zum Anlaufen oder Abblättern neigen können.

Material- und Farboptionen

Galvanisieren ist im Allgemeinen auf leitfähige Metalle wie Chrom, Nickel, Kupfer, Silber und Gold beschränkt.

PVD kann jedoch mit einer viel größeren Vielfalt von Materialien verwendet werden, einschließlich Keramiken (wie Titannitrid oder Zirkoniumnitrid). Diese Vielseitigkeit ermöglicht ein riesiges Farbspektrum, von Messing- und Goldtönen bis hin zu Schwarz, Bronze und sogar Blau- und Violetttönen.

Umweltauswirkungen

PVD ist ein Trockenprozess, der in einem versiegelten Vakuum stattfindet. Er gilt weithin als umweltfreundlicher als das Galvanisieren, das auf chemischen Bädern beruht, die oft Schwermetalle und Cyanide enthalten und gefährliche Abfälle erzeugen, die sorgfältig entsorgt werden müssen.

Die Kompromisse verstehen

Keine der Technologien ist universell überlegen; die richtige Wahl hängt davon ab, die Leistungsanforderungen gegen andere Faktoren abzuwägen.

Kosten und Komplexität

Traditionelles Galvanisieren ist eine ausgereifte, etablierte Technologie. Für viele Standardanwendungen kann es kostengünstiger sein als PVD, das erhebliche Investitionen in Vakuumkammerausrüstung erfordert.

Substratverträglichkeit

Die bei einigen PVD-Prozessen verwendeten hohen Temperaturen können die Arten von Materialien einschränken, die beschichtet werden können. Kunststoffe mit niedrigem Schmelzpunkt sind beispielsweise im Allgemeinen nicht für PVD geeignet.

Galvanisieren wird oft bei viel niedrigeren Temperaturen durchgeführt, wodurch es mit einer breiteren Palette temperaturempfindlicher Substrate kompatibel ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Beschichtung erfordert die Abstimmung der Stärken der Technologie mit dem Hauptziel Ihres Produkts.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: PVD ist die überlegene Wahl und bietet eine härtere, langlebigere und korrosionsbeständigere Oberfläche für stark beanspruchte Gegenstände wie Werkzeuge, Uhren oder Vorrichtungen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für dekorative Zwecke liegt: Traditionelles Galvanisieren bleibt eine praktikable und wirtschaftliche Lösung für viele Anwendungen, bei denen extreme Haltbarkeit nicht die Hauptsorge ist.

- Wenn Ihr Hauptaugenmerk auf Umweltstandards oder einer einzigartigen Farbpalette liegt: PVD bietet einen saubereren Prozess und eine weitaus breitere Palette ästhetischer Optionen, die mit dem Galvanisieren nicht erreicht werden können.

Letztendlich ermöglicht Ihnen das Verständnis dieser grundlegenden Unterschiede, die Beschichtungstechnologie auszuwählen, die am besten zu den Leistungs-, Kosten- und ästhetischen Zielen Ihres Produkts passt.

Zusammenfassungstabelle:

| Attribut | PVD-Beschichtung | Galvanisieren |

|---|---|---|

| Prozesstyp | Trocken, vakuumgestützt | Nass, chemisches Bad |

| Bindungsstärke | Hoch, molekulare Ebene | Geringer, Oberflächenhaftung |

| Haltbarkeit | Extrem hart & verschleißfest | Weniger haltbar, erfordert möglicherweise Deckschicht |

| Farb-/Materialoptionen | Große Auswahl (Metalle, Keramiken) | Beschränkt auf leitfähige Metalle |

| Umweltauswirkungen | Gering, saubererer Prozess | Höher, verwendet gefährliche Chemikalien |

| Kosten | Höhere Anfangsinvestition | Im Allgemeinen kostengünstiger |

Benötigen Sie Hilfe bei der Auswahl der richtigen Beschichtungstechnologie für Ihre Laborgeräte?

Das Verständnis des Unterschieds zwischen PVD und Galvanisieren ist entscheidend für die Auswahl der richtigen Oberflächenbehandlung für Ihre Laborinstrumente und Komponenten. Die falsche Wahl kann zu vorzeitigem Verschleiß, Korrosion oder Produktversagen führen.

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien. Unsere Experten können Ihnen helfen, diese komplexen Entscheidungen zu treffen, um sicherzustellen, dass Ihre Produkte die höchsten Standards in Bezug auf Leistung und Haltbarkeit erfüllen.

Wir helfen Ihnen:

- Die optimale Beschichtung für Ihre spezifische Anwendung auszuwählen, sei es für Haltbarkeit, Ästhetik oder chemische Beständigkeit.

- Zuverlässige Ausrüstung für Ihre Forschungs- und Entwicklungsanforderungen zu beschaffen.

- Die Lebensdauer Ihrer Laborwerkzeuge mit den richtigen materialwissenschaftlichen Lösungen zu verlängern.

Überlassen Sie die Leistung Ihres Produkts nicht dem Zufall. Kontaktieren Sie noch heute unsere Spezialisten für eine persönliche Beratung und erfahren Sie, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten