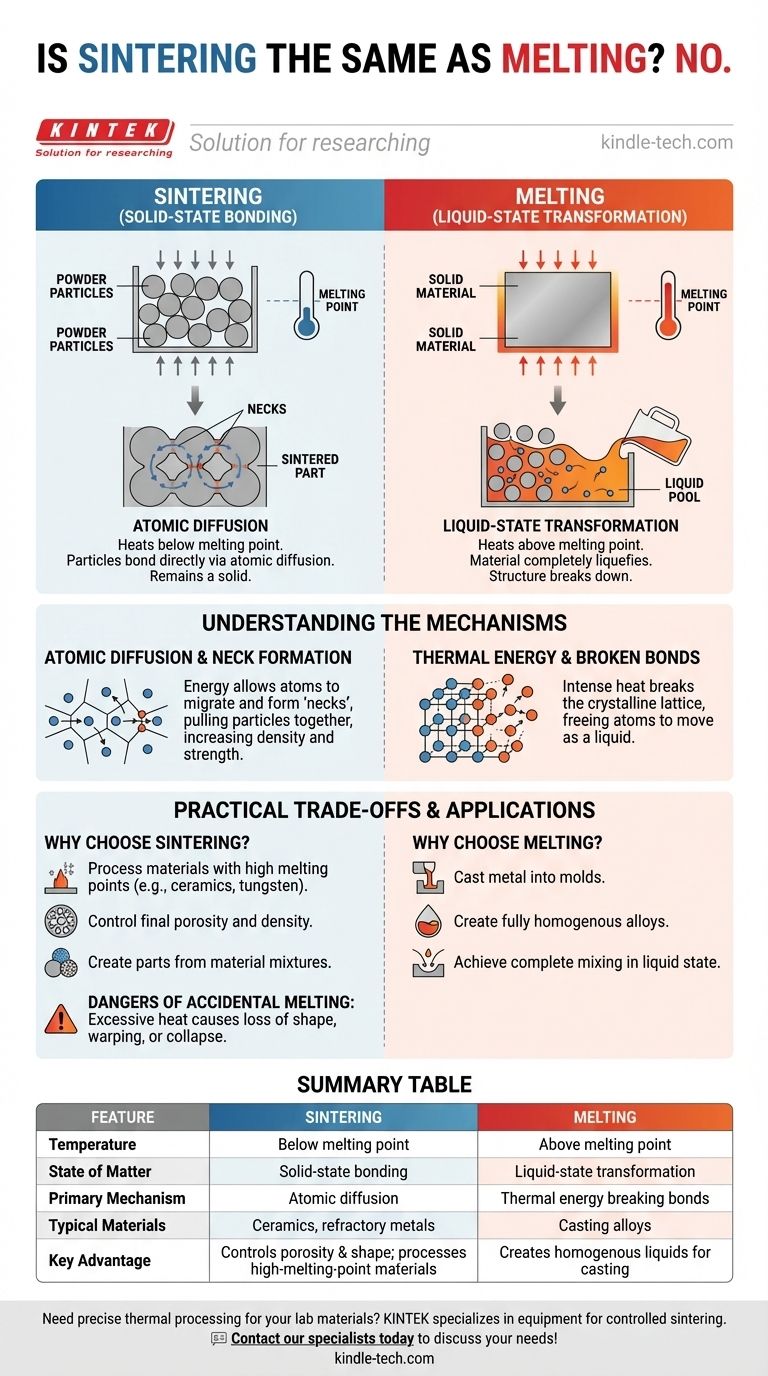

Nein, Sintern unterscheidet sich grundlegend vom Schmelzen. Obwohl beide Prozesse hohe Temperaturen nutzen, um Materialien zu konsolidieren, arbeiten sie auf gegenüberliegenden Seiten einer kritischen Schwelle. Beim Sintern wird ein Pulvermaterial vorsichtig auf unterhalb seines Schmelzpunkts erhitzt, wodurch die einzelnen Partikel miteinander verschmelzen, während sie im festen Zustand bleiben. Beim Schmelzen hingegen wird ein Material über seinen Schmelzpunkt erhitzt, bis es einen vollständigen Phasenübergang in eine Flüssigkeit durchläuft.

Der Kernunterschied liegt im Aggregatzustand: Sintern ist ein Festkörper-Bindungsprozess, der durch Atomdiffusion angetrieben wird, während Schmelzen eine Flüssigphasenumwandlung ist, die die feste Struktur des Materials vollständig zerstört.

Der Kernunterschied: Aggregatzustand

Um den Unterschied zu verstehen, müssen wir uns zunächst ansehen, wie jeder Prozess mit dem physikalischen Zustand des Materials umgeht.

Sintern: Ein Festkörperprozess

Der Sinterprozess beginnt mit einer verdichteten Pulvermasse, oft als „Grünling“ bezeichnet.

Es wird Wärme zugeführt, aber die Temperatur wird präzise gesteuert, um unterhalb des Schmelzpunkts des Materials zu bleiben.

Das Material wird niemals flüssig. Stattdessen verbinden sich die Partikel direkt miteinander, wodurch der Hohlraum (Porosität) zwischen ihnen allmählich reduziert und die Gesamtdichte und Festigkeit des Teils erhöht wird.

Schmelzen: Ein Flüssigprozess

Beim Schmelzen wird ein Material so lange erhitzt, bis es seinen Schmelzpunkt erreicht oder überschreitet.

Diese hohe thermische Energie überwindet die Atombindungen, die den Festkörper in einer fixen Struktur halten, und führt zu einem vollständigen Phasenübergang in eine Flüssigkeit.

Das Endergebnis des Schmelzens ist kein geformtes Teil, sondern eine homogene, formlose Flüssigkeit, die dann in anderen Prozessen, wie dem Gießen, verwendet werden kann.

Die zugrunde liegenden Mechanismen verstehen

Das „Warum“ hinter diesem Unterschied liegt darin, was auf atomarer Ebene geschieht.

Wie Sintern Partikel verschmilzt

Die treibende Kraft hinter dem Sintern ist die Atomdiffusion. Wenn das Pulvermaterial erhitzt wird, werden seine Atome energiegeladener.

Diese Energie ermöglicht es den Atomen, über die Grenzen zu wandern, an denen sich einzelne Partikel berühren, und kleine „Hälse“ oder Brücken zwischen ihnen zu bilden.

Im Laufe der Zeit wachsen diese Hälse, ziehen die Partikel näher zusammen und bilden eine starke, feste Masse aus dem losen Pulver. Manchmal wird Druck ausgeübt, um diesen Prozess zu beschleunigen.

Wie Schmelzen eine Flüssigkeit erzeugt

Das Schmelzen stützt sich ausschließlich auf thermische Energie, um sein Ziel zu erreichen.

Die Hitze wird so intensiv, dass sie das Kristallgitter, das dem Festkörper seine Form verleiht, vollständig aufbricht.

Sobald diese Bindungen gebrochen sind, können sich die Atome frei bewegen, was dazu führt, dass das Material die flüssigen Eigenschaften einer Flüssigkeit annimmt.

Die praktischen Abwägungen verstehen

Die Wahl zwischen diesen Prozessen hängt vollständig vom Material und dem gewünschten Ergebnis ab. Die Folgen einer Verwechslung können erheblich sein.

Warum Sintern wählen?

Sintern ist die Methode der Wahl für die Verarbeitung von Materialien mit extrem hohen Schmelzpunkten, wie Wolfram oder Keramiken, bei denen das Schmelzen unpraktisch oder prohibitiv teuer wäre.

Es bietet auch eine einzigartige Kontrolle über die Eigenschaften des Endteils, beispielsweise die Herstellung von Bauteilen mit einem spezifischen, konstruierten Maß an Porosität.

Schließlich ermöglicht es die Herstellung von Teilen aus Materialmischungen, die sich in einem flüssigen Zustand nicht richtig legieren würden.

Die Gefahren des versehentlichen Schmelzens

Das häufigste Versagen beim Sintern ist die Anwendung übermäßiger Hitze. Wenn die Temperatur den Schmelzpunkt auch nur geringfügig überschreitet, beginnt das Material zu schmelzen.

Dies kann dazu führen, dass das Teil seine Form verliert, sich verzieht oder zusammenbricht.

Schon teilweises, lokales Schmelzen kann die innere Struktur und die mechanische Integrität des Teils beeinträchtigen. Aus diesem Grund ist eine präzise Temperaturkontrolle bei jedem Sintervorgang absolut entscheidend.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen thermischen Prozesses ist entscheidend, um das gewünschte Ergebnis in der Fertigung oder Materialwissenschaft zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus Hochtemperaturpulvern (wie Keramiken oder hochschmelzenden Metallen) liegt: Sintern ist der richtige Prozess, da er die enormen Energiekosten und Herausforderungen der vollständigen Verflüssigung vermeidet.

- Wenn Ihr Hauptaugenmerk auf dem Gießen von Metall in eine Form oder der Herstellung einer vollständig homogenen Legierung liegt: Schmelzen ist erforderlich, um den notwendigen flüssigen Zustand zum Gießen und vollständigen Mischen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Enddichte und Porosität eines Bauteils liegt: Sintern bietet eine präzise Kontrolle über diese Eigenschaften, die beim Schmelzen und Gießen nicht möglich ist.

Letztendlich ist das Verständnis dieses Unterschieds zwischen Festkörperfusion und Flüssigphasenumwandlung der Schlüssel zur Beherrschung der thermischen Verarbeitung.

Zusammenfassungstabelle:

| Merkmal | Sintern | Schmelzen |

|---|---|---|

| Temperatur | Unterhalb des Schmelzpunkts | Oberhalb des Schmelzpunkts |

| Aggregatzustand | Festkörperbindung | Flüssigphasenumwandlung |

| Hauptmechanismus | Atomdiffusion | Thermische Energie bricht Bindungen |

| Typische Materialien | Keramiken, hochschmelzende Metalle | Gusslegierungen |

| Hauptvorteil | Kontrolliert Porosität & Form; verarbeitet Materialien mit hohem Schmelzpunkt | Erzeugt homogene Flüssigkeiten zum Gießen |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre Labormaterialien?

Das Verständnis des kritischen Unterschieds zwischen Sintern und Schmelzen ist entscheidend für erfolgreiche Ergebnisse mit Keramiken, Metallen und Pulvermaterialien. KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die für kontrollierte Sinterprozesse und Hochtemperaturanwendungen benötigt werden.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Lösung unterstützen, um die gewünschte Dichte, Festigkeit und Eigenschaften Ihrer Bauteile zu erreichen.

Kontaktieren Sie noch heute unsere Spezialisten für thermische Prozesse, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse