Ja, in den meisten Szenarien gilt Sputtern als eine teure Dünnschichtabscheidungstechnik. Dies liegt hauptsächlich an den hohen anfänglichen Investitionskosten für die Vakuumanlagen, Stromversorgungen und Steuerungssysteme. Die tatsächliche Kosteneffizienz hängt jedoch stark vom Produktionsumfang und den spezifischen Qualitätsanforderungen der Anwendung ab.

Die Kernbotschaft ist, dass die hohen Kosten des Sputterns eine Investition in Präzision und Vielseitigkeit sind. Obwohl die anfänglichen Anschaffungskosten für die Ausrüstung erheblich sind, werden sie oft durch die unübertroffene Fähigkeit gerechtfertigt, dichte, gleichmäßige und hochgradig haftende Filme aus einer breiten Palette von Materialien herzustellen.

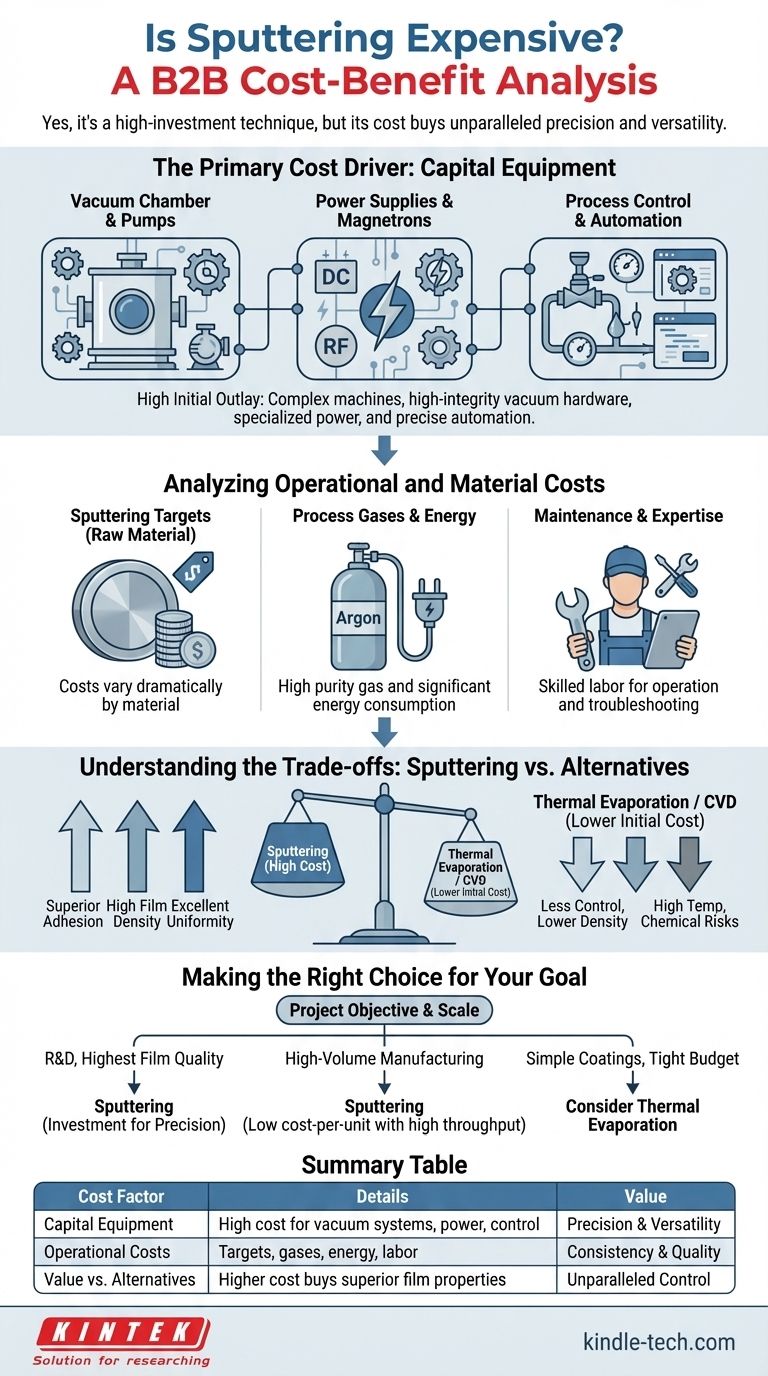

Der Hauptkostentreiber: Investitionsgüter

Der größte Teil der Kosten beim Sputtern entfällt auf den erstmaligen Kauf des Abscheidungssystems. Dies sind komplexe Maschinen, bei denen jede Komponente zum endgültigen Preis beiträgt.

Die Vakuumkammer und Pumpen

Sputtern ist ein vakuumgestützter Prozess, und die Schaffung dieser Umgebung ist kostspielig. Das System benötigt eine hochdichte Kammer und eine Reihe von Pumpen (z. B. mechanische Pumpen, Turbomolekularpumpen oder Kryopumpen), um atmosphärische Gase zu entfernen. Diese Vakuumhardware stellt einen erheblichen Investitionsaufwand dar.

Stromversorgungen und Magnetrons

Die Erzeugung des Plasmas, das zur Ausstoßung von Material aus dem Target erforderlich ist, erfordert spezielle Stromversorgungen. DC-Stromversorgungen werden für leitfähige Materialien verwendet, während teurere HF-Stromversorgungen (Hochfrequenz) für isolierende oder dielektrische Materialien notwendig sind, was die Kosten und die Komplexität des Systems erhöht.

Prozesssteuerung und Automatisierung

Moderne Sputtersysteme sind auf eine präzise Steuerung von Gasfluss, Druck und Leistung angewiesen. Massendurchflussregler, Druckmessgeräte und hochentwickelte Software sind unerlässlich für die Herstellung reproduzierbarer, hochwertiger Filme, und diese Komponenten tragen erheblich zu den Gesamtkosten bei.

Analyse der Betriebs- und Materialkosten

Über die Erstinvestition hinaus sind die laufenden Betriebskosten ein entscheidender Faktor für die Gesamtausgaben.

Sputtertargets (Das Rohmaterial)

Das Material, das Sie abscheiden möchten, muss zu einem hochreinen Sputtertarget geformt werden. Die Kosten dieser Targets variieren dramatisch, von Hunderten von Dollar für gängige Materialien wie Aluminium oder Titan bis hin zu Zehntausenden für Edelmetalle wie Gold oder Platin.

Prozessgase und Energie

Obwohl das primäre Prozessgas, Argon, relativ kostengünstig ist, muss es hochrein sein. Darüber hinaus ist der Prozess energieintensiv und erfordert konstante Leistung für die Vakuumpumpen, die Plasmagenerierung sowie die Heizung oder Kühlung des Substrats.

Wartung und Fachwissen

Sputtersysteme sind keine „Plug-and-Play“-Geräte. Sie erfordern qualifizierte Techniker für Betrieb, routinemäßige Wartung und Fehlerbehebung. Diese spezialisierte Arbeitskraft stellt einen erheblichen und laufenden Betriebskostenfaktor dar.

Die Abwägungen verstehen: Sputtern vs. Alternativen

Die hohen Kosten des Sputterns werden oft akzeptiert, da es einzigartige Vorteile gegenüber anderen Methoden bietet.

Warum nicht thermische Verdampfung?

Die thermische Verdampfung ist in Bezug auf die anfänglichen Gerätekosten oft günstiger. Sie bietet jedoch weniger Kontrolle über die Filmstruktur, was zu geringerer Filmdichte und schwächerer Haftung im Vergleich zu gesputterten Filmen führt.

Warum nicht chemische Gasphasenabscheidung (CVD)?

CVD kann ausgezeichnete konforme Beschichtungen erzeugen, erfordert jedoch oft sehr hohe Temperaturen und verwendet flüchtige, manchmal gefährliche Vorläuferchemikalien. Sputtern ist ein physikalischer, kein chemischer Prozess, was ihm einen Vorteil bei der Abscheidung komplexer Legierungen oder chemisch empfindlicher Materialien verschafft.

Der inhärente Wert der Sputterkontrolle

Sie zahlen einen Aufpreis für das Sputtern, weil Sie für Kontrolle bezahlen. Es ermöglicht eine überlegene Haftung, eine hohe Filmdichte, ausgezeichnete Gleichmäßigkeit über große Flächen und die Fähigkeit, Legierungen und Verbindungen mit spezifischer Stöchiometrie präzise abzuscheiden.

Die richtige Wahl für Ihr Ziel treffen

Die Beurteilung, ob Sputtern „zu teuer“ ist, hängt vollständig von den Zielen und dem Umfang Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf F&E oder der Erzielung höchster Filmqualität liegt: Die hohen Anschaffungskosten des Sputterns sind eine notwendige Investition für seine unübertroffene Prozesskontrolle und Materialvielfalt.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt (z. B. Architekturglas): Die enormen Kapitalkosten eines Inline-Sputtersystems können gerechtfertigt sein, da der hohe Durchsatz die Kosten pro Einheit extrem niedrig macht.

- Wenn Ihr Hauptaugenmerk auf einfachen metallischen Beschichtungen bei knappem Budget liegt: Eine günstigere Technik wie die thermische Verdampfung kann ein kosteneffizienterer Ausgangspunkt sein.

Letztendlich sollten die Kosten des Sputterns gegen die Leistung, Präzision und Qualität abgewogen werden, die es einzigartig liefert.

Zusammenfassungstabelle:

| Kostenfaktor | Details |

|---|---|

| Investitionsgüter | Hohe Kosten für Vakuumkammern, Pumpen, Stromversorgungen und Steuerungssysteme. |

| Betriebskosten | Umfasst hochreine Targets, Prozessgase, Energieverbrauch und qualifizierte Arbeitskräfte. |

| Wert im Vergleich zu Alternativen | Höhere Kosten bedeuten überlegene Filthaftung, Dichte, Gleichmäßigkeit und Materialvielfalt. |

| Kosteneffizienz | Stark abhängig vom Produktionsumfang; gerechtfertigt für F&E-Präzision oder Massenproduktion. |

Benötigen Sie präzise, hochwertige Dünnschichten für Ihr Labor? Die anfängliche Investition in die Sputtertechnologie zahlt sich in überlegenen Ergebnissen aus. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen für alle Ihre Abscheidungsanforderungen. Unsere Experten helfen Ihnen festzustellen, ob Sputtern die richtige Wahl für das Budget und die Qualitätsanforderungen Ihres Projekts ist. Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und den kosteneffizientesten Weg zum Erfolg zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung