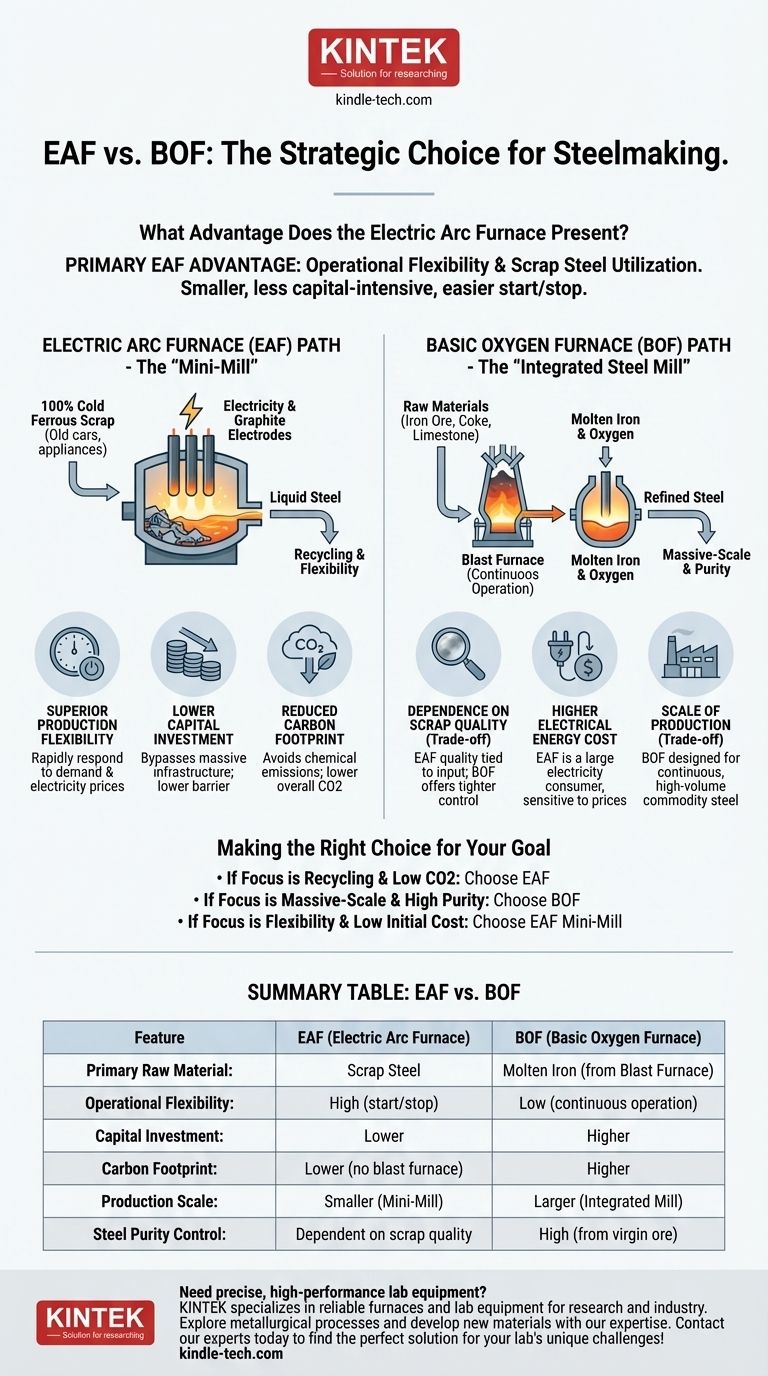

Der Hauptvorteil eines Elektrolichtbogenofens (EAF) ist seine betriebliche Flexibilität, die sich aus seiner Fähigkeit ergibt, Stahlschrott als Hauptrohstoff zu verwenden. Dies ermöglicht eine kleinere, weniger kapitalintensive Produktion, die leichter gestartet und gestoppt werden kann als der massive, integrierte Prozess, der für einen Konverterofen (BOF) erforderlich ist, der auf geschmolzenes Eisen aus einem Hochofen angewiesen ist.

Die Wahl zwischen einem EAF und einem BOF ist keine Frage, welcher universell überlegen ist, sondern eine strategische Entscheidung, die auf der Verfügbarkeit von Rohstoffen, dem erforderlichen Produktionsumfang, den Kapitalinvestitionen und Umweltaspekten basiert. Der EAF zeichnet sich in einer Welt aus, die Recycling und Flexibilität priorisiert, während der BOF für die Massenproduktion aus Primärerz gebaut ist.

Der grundlegende Unterschied: Rohstoffe

Um die Vorteile jedes Ofens zu verstehen, müssen wir zunächst betrachten, was in sie hineingeht. Dieser Kernunterschied im Input bestimmt alles von Kosten und Umfang bis hin zu Umweltauswirkungen.

Der Weg des Konverterofens (BOF)

Ein BOF ist Teil eines größeren, integrierten Stahlwerks. Sein primärer Input ist kein Schrott, sondern Roheisen – geschmolzenes Eisen, das in einem Hochofen hergestellt wird.

Dieser Prozess beginnt mit Rohstoffen wie Eisenerz, Koks (ein kohlenstoffreicher Brennstoff, der aus Kohle gewonnen wird) und Kalkstein. Der Hochofen erzeugt das geschmolzene Eisen, das dann in den BOF geleitet wird, um zu Stahl raffiniert zu werden.

Der Weg des Elektrolichtbogenofens (EAF)

Ein EAF ist das Herzstück eines „Mini-Werks“ und fungiert als leistungsstarke Recyclingeinheit. Sein primärer Input ist 100 % kalter Eisen-Schrott – alte Autos, Haushaltsgeräte und industrielle Abschnitte.

Anstatt einer chemischen Reaktion mit Sauerstoff zur Wärmeerzeugung verwendet der EAF massive Graphitelektroden, um einen elektrischen Strom durch den Schrott zu leiten und ihn zu flüssigem Stahl zu schmelzen.

Hauptvorteile des Elektrolichtbogenofens

Die Abhängigkeit des EAF von Stahlschrott und Elektrizität schafft mehrere deutliche betriebliche und wirtschaftliche Vorteile gegenüber dem traditionellen integrierten Hüttenweg.

Überragende Produktionsflexibilität

EAFs können relativ schnell gestartet und gestoppt werden. Dies ermöglicht es Stahlherstellern, schnell auf die Marktnachfrage und schwankende Strompreise zu reagieren und nur dann zu produzieren, wenn es am profitabelsten ist.

Ein Hochofen hingegen ist für den Dauerbetrieb ausgelegt und läuft oft jahrelang ohne Unterbrechung. Das Abschalten ist ein kostspieliges und komplexes Unterfangen.

Geringere Kapitalinvestitionen

Der Bau eines EAF-„Mini-Werks“ ist deutlich billiger und schneller als der Bau eines integrierten Werks. Er umgeht vollständig die Notwendigkeit der massiven und teuren Infrastruktur von Kokereien und Hochöfen.

Diese niedrigere Eintrittsbarriere hat eine dezentralere und wettbewerbsfähigere Stahlindustrie ermöglicht.

Reduzierter CO2-Fußabdruck

Der integrierte BOF-Prozess ist kohlenstoffintensiv, insbesondere die Hochofenstufe, in der Koks zur Reduktion von Eisenerz verwendet wird. Dieser Prozess ist eine Hauptquelle industrieller CO2-Emissionen.

Der EAF-Prozess vermeidet diese chemischen Emissionen vollständig. Obwohl er viel Strom verbraucht, ist sein gesamter CO2-Fußabdruck deutlich geringer, insbesondere wenn er von einem Netz mit einem hohen Anteil an erneuerbaren Energien betrieben wird.

Die Kompromisse verstehen

Die Vorteile des EAF gehen nicht ohne Einschränkungen einher. Objektivität erfordert die Anerkennung, wo der BOF-Prozess einen Vorteil behält.

Abhängigkeit von der Schrottqualität

Die Qualität des in einem EAF hergestellten Stahls hängt direkt von der Qualität des zugeführten Schrottmetalls ab. Verunreinigungen im Schrott, sogenannte „Reststoffe“, können schwierig und kostspielig zu entfernen sein.

Der BOF-Prozess, der mit Primäreisenerz beginnt, bietet eine viel engere Kontrolle über die endgültige Chemie des Stahls, wodurch er traditionell besser für die Herstellung der reinsten und anspruchsvollsten Stahlsorten geeignet ist.

Höhere elektrische Energiekosten

Obwohl der Gesamtprozess oft als energieeffizienter bezeichnet wird, ist der EAF-Ofen selbst ein enormer Stromverbraucher. Dies macht EAF-Stahlhersteller sehr empfindlich gegenüber regionalen Strompreisen und der Netzstabilität.

Produktionsumfang

BOFs sind typischerweise viel größer als EAFs und für die kontinuierliche, hochvolumige Produktion von Massenstahl ausgelegt. Ein einziges großes integriertes Werk kann Stahlmengen produzieren, für die mehrere EAF-Mini-Werke erforderlich wären.

Die richtige Wahl für Ihr Ziel treffen

Die beste Stahlherstellungstechnologie hängt vollständig vom strategischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Nutzung recycelter Materialien und der Minimierung von CO2-Emissionen liegt: Der Elektrolichtbogenofen ist die definitive Wahl aufgrund seiner Verwendung von Schrott und der Vermeidung des Hochofenprozesses.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von hochreinem Stahl aus Roherz liegt: Der traditionelle Konverterofenweg bietet eine überlegene Kontrolle über die Chemie und ist unübertroffen in Bezug auf das reine Volumen.

- Wenn Ihr Hauptaugenmerk auf Produktionsflexibilität und geringeren anfänglichen Kapitalkosten liegt: Das EAF-„Mini-Werk“-Modell bietet einen schnelleren, billigeren und agileren Einstieg in den Stahlmarkt.

Letztendlich befähigt Sie das Verständnis dieser grundlegenden Unterschiede, das richtige Werkzeug für das spezifische industrielle Ziel auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Elektrolichtbogenofen (EAF) | Konverterofen (BOF) |

|---|---|---|

| Primärer Rohstoff | Stahlschrott | Geschmolzenes Eisen (aus Hochofen) |

| Betriebliche Flexibilität | Hoch (kann starten/stoppen) | Niedrig (Dauerbetrieb) |

| Kapitalinvestition | Niedriger | Höher |

| CO2-Fußabdruck | Niedriger (kein Hochofen) | Höher |

| Produktionsumfang | Kleiner (Mini-Werk) | Größer (Integriertes Werk) |

| Stahlreinheitskontrolle | Abhängig von der Schrottqualität | Hoch (aus Primärerz) |

Benötigen Sie präzise, hochleistungsfähige Laborgeräte für Ihre Materialprüfung oder Prozessentwicklung? KINTEK ist spezialisiert auf die Lieferung zuverlässiger Öfen und Laborgeräte, die auf die Bedürfnisse von Forschungs- und Industrielaboren zugeschnitten sind. Egal, ob Sie metallurgische Prozesse erforschen oder neue Materialien entwickeln, unsere Expertise kann Ihnen helfen, genaue und effiziente Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die einzigartigen Herausforderungen Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung