Im Kern ist das Löten ein vielseitiges Metallverbindungsverfahren, das in einer Vielzahl von Branchen eingesetzt wird, von alltäglichen Konsumgütern bis hin zu missionskritischen Komponenten der Luft- und Raumfahrt. Zu seinen Anwendungen gehören die Herstellung leckdichter Verbindungen in HLK-Systemen, die Montage komplexer Automobilmotorteile und die Fertigung hochleistungsfähiger Komponenten für Gasturbinen und medizinische Geräte.

Das Löten wird nicht wegen dem, was es ist, sondern wegen dem, was es ermöglicht, gewählt. Es ist das bevorzugte Verfahren zur Herstellung starker, dauerhafter und oft leckdichter Verbindungen in komplexen Baugruppen, insbesondere beim Verbinden ungleicher Metalle oder wenn die Grundmaterialien die hohe Hitze des Schweißens nicht aushalten können.

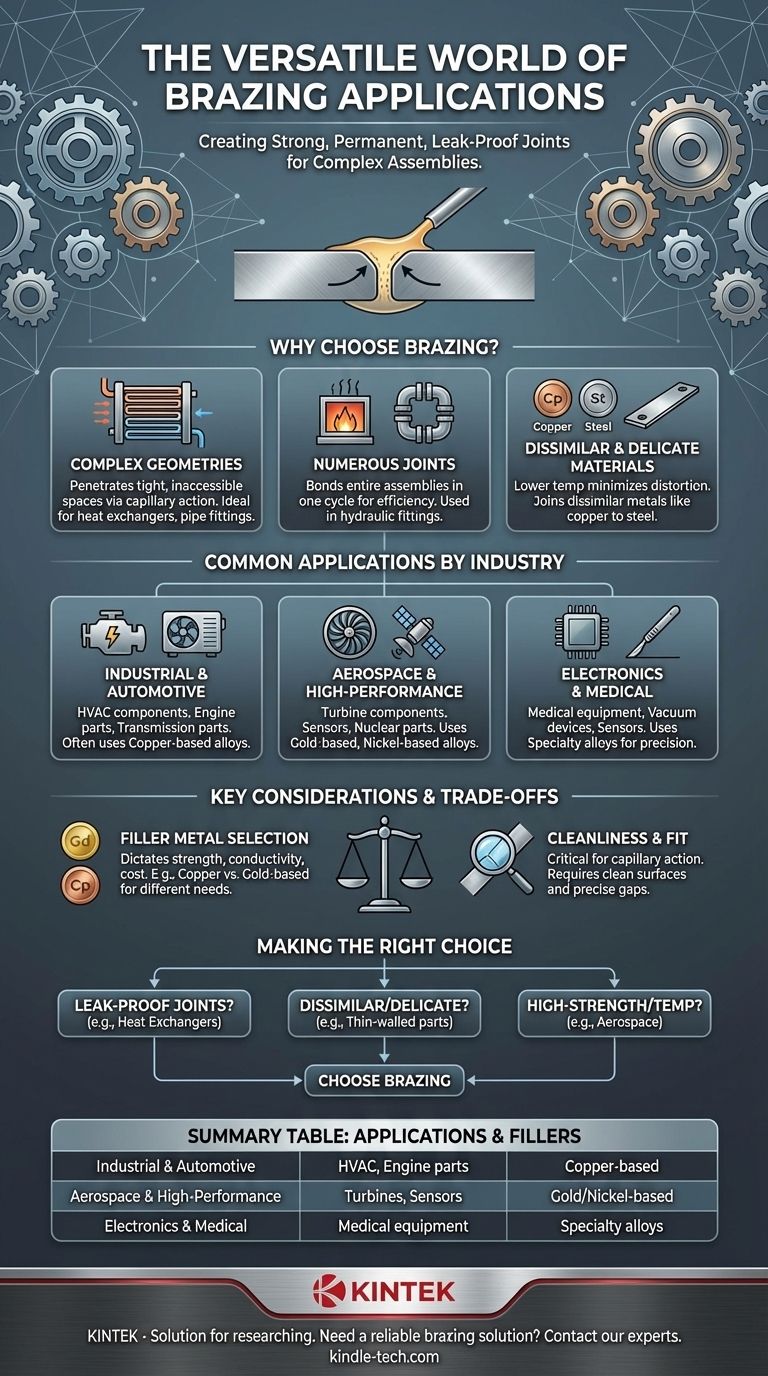

Wann Löten das ideale Verfahren ist

Das Verständnis, warum Löten gewählt wird, offenbart seine grundlegenden Vorteile gegenüber anderen Verbindungsmethoden. Die Entscheidung für das Löten wird typischerweise durch die Geometrie des Teils, die beteiligten Materialien und die Leistungsanforderungen der Endbaugruppe bestimmt.

Für komplexe Geometrien und unzugängliche Verbindungen

Löten glänzt dort, wo andere Methoden aufgrund der Komplexität versagen. Das Füllmaterial wird durch Kapillarwirkung in die Verbindung gezogen, wodurch es in enge Räume eindringen und starke Verbindungen in Bereichen herstellen kann, die für das Schweißen nicht direkt zugänglich sind.

Dies macht es ideal für Komponenten wie Wärmetauscher und komplizierte Rohrverbindungsstücke, bei denen Verbindungen versteckt oder tief in der Baugruppe liegen können.

Für Baugruppen mit zahlreichen Verbindungen

Verfahren wie das Ofenlöten ermöglichen es, eine ganze Baugruppe mit Dutzenden oder sogar Hunderten von Verbindungen in einem einzigen Heizzyklus zu verbinden. Dies ist ein erheblicher Vorteil in Bezug auf Effizienz und Konsistenz.

Diese Fähigkeit wird bei der Herstellung von Hydraulikarmaturen, bearbeiteten Baugruppen und anderen Komponenten genutzt, bei denen mehrere Verbindungen gleichzeitig hergestellt werden müssen.

Zum Verbinden ungleicher oder empfindlicher Materialien

Das Löten erfolgt bei einer Temperatur unterhalb des Schmelzpunktes der zu verbindenden Grundmaterialien. Dieser Niedertemperaturprozess minimiert das Risiko von thermischen Verformungen oder Beschädigungen, was für empfindliche oder dünnwandige Teile entscheidend ist.

Es ermöglicht auch die robuste Verbindung von ungleichen Metallen, wie Kupfer mit Stahl, was mit dem Schmelzschweißen oft schwierig oder unmöglich zu erreichen ist.

Häufige Anwendungen nach Industriezweigen

Die einzigartigen Fähigkeiten des Lötens machen es zu einem Eckpfeiler der Fertigung in mehreren Schlüsselbereichen.

Industrie und Automobil

In diesen großvolumigen Sektoren wird das Löten wegen seiner Zuverlässigkeit und Eignung für die Automatisierung geschätzt. Es schafft starke, dauerhafte und leckdichte Dichtungen, die für das Fluid- und Gasmanagement unerlässlich sind.

Häufige Beispiele sind HLK-Komponenten, Motor- und Getriebeteile im Automobilbereich sowie Mikrokanal-Wärmetauscher. Kupferbasierte Füllmaterialien werden hier häufig wegen ihrer ausgezeichneten Wärmeleitfähigkeit und Festigkeit verwendet.

Luft- und Raumfahrt sowie Hochleistungsmaschinenbau

Für Anwendungen in der Luft- und Raumfahrt, Verteidigung und Energie ist ein Komponentenausfall keine Option. Löten wird verwendet, um Verbindungen herzustellen, die extremen Temperaturen, Drücken und Vibrationen standhalten können.

Die Anwendungen reichen von Industriegasturbinenkomponenten und Luft- und Raumfahrtsensoren bis hin zu Nuklear- und Petrochemie-Teilen. Hochleistungsfüllstoffe, einschließlich goldbasierter Legierungen, werden für kritische Komponenten wie Flugzeugtriebwerksteile aufgrund ihrer überlegenen Festigkeit und Korrosionsbeständigkeit verwendet.

Elektronik und medizinische Geräte

In High-Tech-Bereichen bietet das Löten die Präzision, die für miniaturisierte und empfindliche Komponenten erforderlich ist. Das Verfahren erzeugt saubere Verbindungen mit ausgezeichneter elektrischer und thermischer Leitfähigkeit, ohne empfindliche Elektronik zu beschädigen.

Dies ist entscheidend für die Herstellung von medizinischen und wissenschaftlichen Geräten, elektronischen Vakuumgeräten und spezialisierten Sensoren, bei denen Zuverlässigkeit und Leistung von größter Bedeutung sind.

Wichtige Überlegungen und Kompromisse

Obwohl leistungsstark, ist das Löten keine Universallösung. Der Erfolg hängt vom Verständnis seiner spezifischen Anforderungen ab.

Die entscheidende Rolle des Füllmaterials

Die Wahl des Füllmaterials bestimmt die endgültigen Eigenschaften der Verbindung, einschließlich ihrer Festigkeit, Leitfähigkeit und Korrosionsbeständigkeit.

Eine kupferbasierte Legierung mag perfekt für eine kostengünstige HLK-Baugruppe sein, aber eine goldbasierte Legierung kann für eine hochzuverlässige Luft- und Raumfahrtkomponente erforderlich sein, was einen Kompromiss zwischen Kosten und Leistung darstellt.

Die Anforderung an Sauberkeit und Passung

Das Löten basiert auf der Kapillarwirkung, die erfordert, dass der Spalt zwischen den beiden zu verbindenden Oberflächen sehr klein und konsistent ist.

Darüber hinaus müssen die Oberflächen außergewöhnlich sauber und frei von Oxiden sein, damit das Füllmaterial richtig benetzt und fließt. Dies erfordert oft eine sorgfältige Fugengestaltung und einen gründlichen Vorreinigungsprozess, was zusätzliche Schritte im Fertigungsablauf bedeutet.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob Löten das richtige Verfahren ist, bewerten Sie Ihr primäres Designziel.

- Wenn Ihr Hauptaugenmerk auf der Herstellung leckdichter Verbindungen in komplexen Rohrbaugruppen liegt: Löten ist eine ideale Wahl, insbesondere für Teile wie Wärmetauscher und Hydrauliksysteme.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Metalle oder empfindlicher, dünnwandiger Teile liegt: Die niedrigere Prozesstemperatur des Lötens macht es dem Schweißen überlegen, da Schäden und Verformungen vermieden werden.

- Wenn Ihr Hauptaugenmerk auf hochfesten, temperaturbeständigen Verbindungen für kritische Komponenten liegt: Löten mit speziellen Fülllegierungen ist eine bewährte Methode, die in den anspruchsvollsten Industrien wie der Luft- und Raumfahrt und der Verteidigung eingesetzt wird.

Letztendlich ist die Entscheidung für das Löten eine Entscheidung, die Integrität der Verbindung und die Designflexibilität für komplexe technische Herausforderungen zu priorisieren.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen | Gängige Füllmaterialien |

|---|---|---|

| Industrie & Automobil | HLK-Komponenten, Motorteile, Wärmetauscher | Kupferbasierte Legierungen |

| Luft- & Raumfahrt & Hochleistung | Turbinenkomponenten, Sensoren, Nuklearteile | Goldbasierte, Nickelbasierte Legierungen |

| Elektronik & Medizin | Medizinische Geräte, Vakuumgeräte, Sensoren | Speziallegierungen für Leitfähigkeit |

Benötigen Sie eine zuverlässige Lötlösung für Ihre Laborausrüstung? KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, um sicherzustellen, dass Ihre Lötprozesse starke, leckdichte Verbindungen für komplexe Baugruppen liefern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Anwendungsbedürfnisse unterstützen und Ihre Fertigungskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle