In Branchen, die von der Automobil- und Luft- und Raumfahrtindustrie bis hin zur Elektronik- und Energiebranche reichen, ist das Glühen ein grundlegendes Wärmebehandlungsverfahren. Es wird verwendet, um die Mikrostruktur eines Materials zu verändern, hauptsächlich um Metalle zu erweichen, ihre Duktilität (die Fähigkeit, sich ohne Bruch zu verformen) zu erhöhen und innere Spannungen abzubauen, die sich während der Herstellung ansammeln.

Glühen sollte nicht als Härteprozess, sondern als Wiederherstellungsprozess verstanden werden. Sein grundlegender Zweck ist es, die negativen Auswirkungen der Herstellung – wie Härtung und Sprödigkeit – umzukehren, um ein Material für seine nächste Lebensphase besser bearbeitbar und strukturell stabiler zu machen.

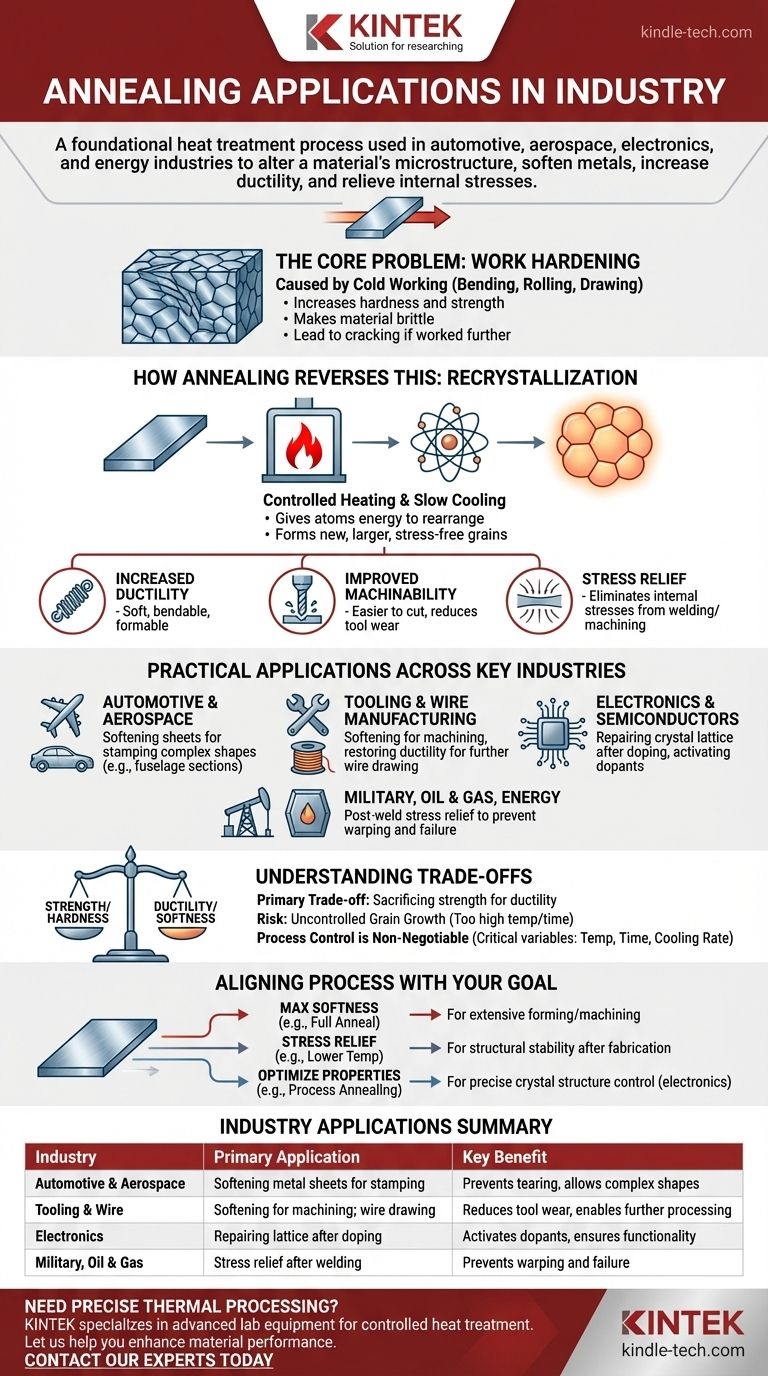

Das Kernproblem, das Glühen löst: Kaltverfestigung

Um den Wert des Glühens zu verstehen, müssen Sie zunächst das Problem verstehen, das es korrigiert. Viele Herstellungsprozesse beschädigen das Material, das sie formen, von Natur aus.

Was ist Kaltverfestigung?

Wenn ein Metall bei Raumtemperatur gebogen, gewalzt, gezogen oder gehämmert wird (ein Prozess, der als „Kaltverformung“ bezeichnet wird), wird seine innere Kristallstruktur verzerrt und verspannt.

Dies macht das Metall härter und fester, aber auch spröder und schwieriger weiterzuformen. Schließlich wird es reißen, wenn weitere Bearbeitung versucht wird.

Wie Glühen dies umkehrt

Glühen ist ein Prozess des kontrollierten Erhitzens und Abkühlens. Das Material wird auf eine bestimmte Temperatur erhitzt, dort für eine gewisse Zeit gehalten und dann langsam abgekühlt.

Diese Wärme gibt den Atomen innerhalb der Kristallstruktur die Energie, sich zu bewegen. Sie ordnen sich zu neuen, größeren und spannungsfreien „Körnern“ neu an, ein Prozess, der als Rekristallisation bekannt ist.

Die drei wichtigsten Ergebnisse

Durch die Neuausrichtung der inneren Struktur des Materials erreicht das Glühen drei Hauptziele:

- Erhöhte Duktilität: Das Metall wird weicher und kann gebogen, gedehnt oder in komplexe Formen gebracht werden, ohne zu versagen.

- Verbesserte Bearbeitbarkeit: Ein weicheres Material ist leichter zu schneiden, zu bohren oder zu fräsen, was den Werkzeugverschleiß reduziert und die Herstellungskosten senkt.

- Spannungsabbau: Es beseitigt die inneren Spannungen, die während Prozessen wie Schweißen oder schwerer Bearbeitung entstehen und die sonst zu Verzug oder vorzeitigem Versagen führen könnten.

Praktische Anwendungen in Schlüsselindustrien

Die Vorteile des Glühens werden je nach den spezifischen Anforderungen der Branche unterschiedlich angewendet.

Automobil und Luft- und Raumfahrt

Hersteller von Karosserieteilen oder Flugzeugrumpfsektionen verlassen sich auf das Glühen. Aluminium- oder Stahlbleche werden geglüht, um sie duktil genug zu machen, damit sie ohne Reißen in komplexe aerodynamische Formen gestanzt und gepresst werden können.

Werkzeug- und Drahtfertigung

Bevor ein Block aus Werkzeugstahl präzise zu einem Gesenk oder einer Form bearbeitet werden kann, wird er oft geglüht, um ihn weich und leicht schneidbar zu machen. Nach der Bearbeitung wird er für seine endgültige Verwendung wieder gehärtet.

Ähnlich wird beim Drahtziehen ein dicker Stab durch sukzessiv kleinere Matrizen gezogen. Der Draht wird nach jedem Schritt kaltverfestigt und muss geglüht werden, um seine Duktilität wiederherzustellen, bevor er weitergezogen werden kann.

Elektronik und Halbleiter

In der Halbleiterindustrie ist das Glühen ein hochpräziser Prozess. Nachdem Ionen in einen Siliziumwafer implantiert wurden, um seine elektrischen Eigenschaften zu ändern (Dotierung), wird das Kristallgitter beschädigt.

Ein sorgfältig kontrolliertes Glühen wird verwendet, um diese Gitterbeschädigung zu reparieren und die Dotierstoffe zu „aktivieren“, wodurch die korrekte Funktion des Mikrochips sichergestellt wird.

Militär, Öl & Gas und Energie

Bei Bauteilen wie Panzerplatten, Pipelines oder Druckbehältern erzeugt das Schweißen immense lokalisierte Spannungen. Ein Glühen nach dem Schweißen (insbesondere ein Spannungsarmglühen) ist entscheidend, um diese Spannungen zu beseitigen und katastrophale Ausfälle unter Druck oder Stoß zu verhindern.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Glühen keine Universallösung und beinhaltet klare Kompromisse. Es ist ein Zwischenschritt, typischerweise kein Endzustand für Strukturteile.

Der primäre Kompromiss: Festigkeit gegen Duktilität

Der bedeutendste Kompromiss ist das Opfern von Härte und Festigkeit zugunsten der Duktilität. Der Akt des Erweichens eines Metalls, um es bearbeitbar zu machen, bedeutet, dass es in diesem Zustand nicht für Anwendungen verwendet werden kann, die eine hohe Festigkeit erfordern. Es muss oft später wieder gehärtet werden.

Risiko unkontrollierten Kornwachstums

Wenn die Glühtemperatur zu hoch oder die Haltezeit zu lang ist, können die neuen Kristallkörner zu groß werden. Übermäßig große Körner können die Zähigkeit und andere mechanische Eigenschaften eines Materials beeinträchtigen und es für den vorgesehenen Zweck ungeeignet machen.

Prozesskontrolle ist nicht verhandelbar

Glühen ist nicht einfach „etwas erhitzen“. Die genaue Temperatur, die Haltezeit bei Temperatur und die Abkühlrate sind alles kritische Variablen, die vollständig vom spezifischen Legierungstyp und dem gewünschten Ergebnis abhängen. Falsche Parameter können das Material ruinieren.

Den Prozess an Ihr Ziel anpassen

Die Wahl des richtigen Glühverfahrens hängt vollständig davon ab, was Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung für umfangreiche Umformung oder Bearbeitung liegt: Verwenden Sie ein Weichglühen, um maximale Weichheit und Duktilität zu erreichen, und akzeptieren Sie den vorübergehenden Festigkeitsverlust.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der strukturellen Stabilität nach der Fertigung liegt: Verwenden Sie ein Spannungsarmglühen bei einer niedrigeren Temperatur, um innere Spannungen aus dem Schweißen oder der Bearbeitung zu entfernen, ohne das Material wesentlich zu erweichen.

- Wenn Ihr Hauptaugenmerk auf der Optimierung physikalischer Eigenschaften liegt: Verwenden Sie spezialisierte Zyklen, wie das Zwischenglühen in der Elektronik, bei dem die präzise Kontrolle der Kristallstruktur wichtiger ist als die mechanische Weichheit.

Letztendlich bietet das Glühen die metallurgische Kontrolle, die erforderlich ist, um Materialien bearbeitbar, zuverlässig und perfekt für ihre endgültige Anwendung geeignet zu machen.

Zusammenfassungstabelle:

| Industrie | Primäre Anwendung des Glühens | Hauptvorteil |

|---|---|---|

| Automobil & Luft- und Raumfahrt | Erweichen von Metallblechen zum Stanzen und Umformen | Verhindert Reißen, ermöglicht komplexe Formen |

| Werkzeug & Draht | Erweichen von Stahl vor der Bearbeitung; Wiederherstellung der Duktilität beim Drahtziehen | Reduziert Werkzeugverschleiß, ermöglicht weitere Verarbeitung |

| Elektronik | Reparatur des Siliziumwafer-Kristallgitters nach der Dotierung | Aktiviert Dotierstoffe, gewährleistet Chipfunktionalität |

| Militär, Öl & Gas | Spannungsabbau nach dem Schweißen kritischer Komponenten | Verhindert Verzug und katastrophales Versagen |

Benötigen Sie präzise thermische Verarbeitung für Ihre Materialien?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte, einschließlich Öfen und Herde, für kontrollierte Wärmebehandlungsprozesse wie das Glühen. Ob Sie in der Forschung und Entwicklung oder in der Qualitätskontrolle tätig sind, unsere Lösungen helfen Ihnen, die exakten Materialeigenschaften – wie Duktilität und Spannungsabbau – zu erreichen, die für die anspruchsvollen Anwendungen Ihrer Branche erforderlich sind.

Lassen Sie uns Ihnen helfen, Ihre Materialleistung und Fertigungszuverlässigkeit zu verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vertikaler Labortiegelofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung