Im Grunde genommen ist ein Tiegelofen ein einfaches und effektives Werkzeug zum Schmelzen kleiner Metallmengen. Er funktioniert, indem er einen separaten, herausnehmbaren Behälter erhitzt, der als Tiegel bezeichnet wird und das Metallgut aufnimmt. Diese Methode der indirekten Erwärmung macht ihn außergewöhnlich vielseitig für eine breite Palette von Materialien und Anwendungen.

Obwohl Tiegelöfen oft wegen ihrer geringen Energieeffizienz kritisiert werden, sind sie in Umgebungen, in denen Flexibilität oberste Priorität hat, unverzichtbar. Ihre Fähigkeit, kleine, vielfältige Metallchargen schnell und sauber zu verarbeiten, ist ein strategischer Vorteil, der ihre höheren Betriebskosten für bestimmte Aufgaben überwiegt.

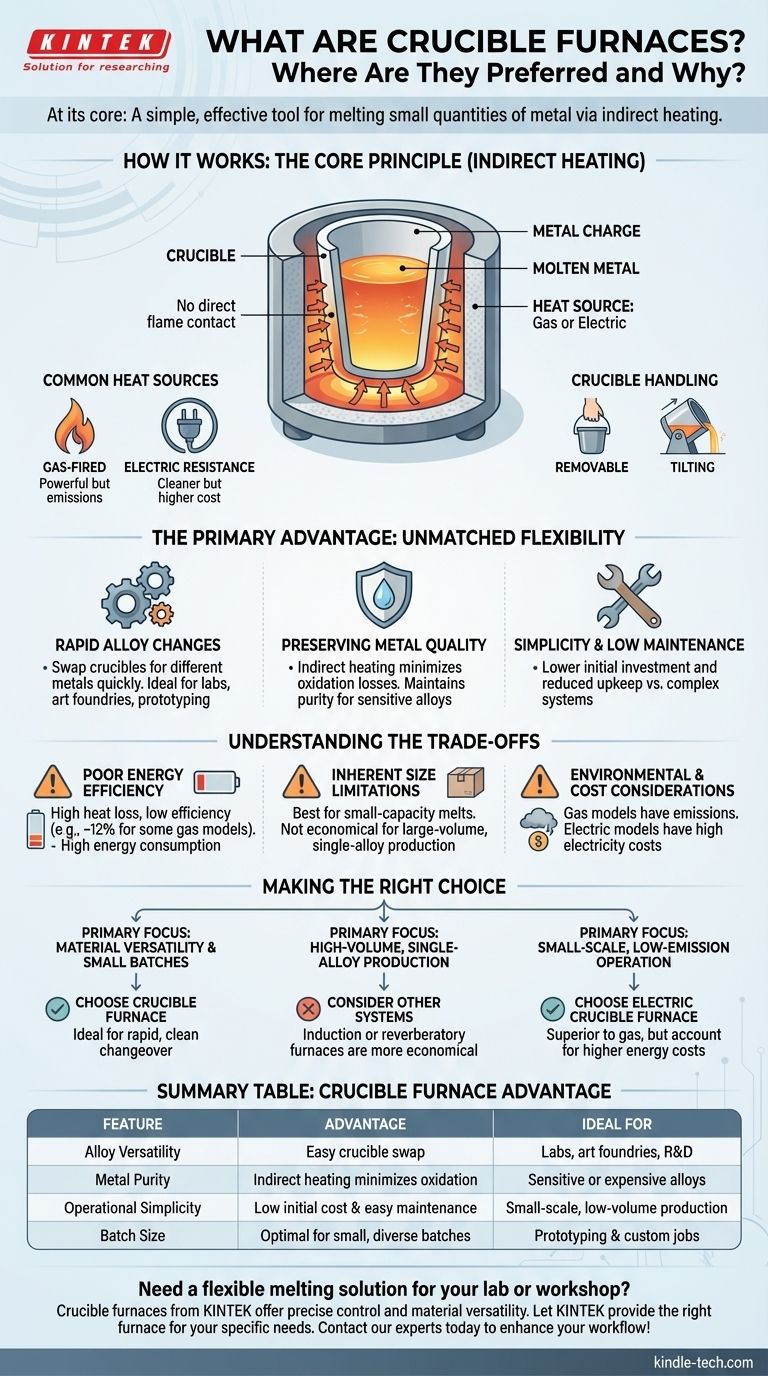

Wie ein Tiegelofen funktioniert

Das Design eines Tiegelofens zeichnet sich durch seine Einfachheit aus. Das Grundprinzip besteht darin, einen Behälter und nicht das Metall direkt zu erhitzen, was eine erhebliche Kontrolle über die Schmelze ermöglicht.

Das Kernprinzip: Indirekte Erwärmung

Das zu schmelzende Metall wird in den Tiegel gelegt, einen Topf, der typischerweise aus Keramik oder anderen feuerfesten Materialien besteht. Dieser Tiegel wird dann in den Ofen gestellt, wo er durch eine externe Quelle, wie einen Gasbrenner oder Heizelemente, erhitzt wird. Die Wärme überträgt sich durch die Tiegelwand, um das Metall im Inneren zu schmelzen, wodurch der direkte Kontakt zwischen der Flamme und der Legierung verhindert wird.

Häufige Wärmequellen

Tiegelöfen werden im Allgemeinen auf eine von zwei Arten beheizt. Gasbefeuerte Öfen sind verbreitet und leistungsstark, erzeugen aber Emissionen. Elektrische Widerstandsofen sind sauberer, eliminieren nahezu Emissionen und führen zu sehr geringer Metalloxidation, sind aber oft mit höheren Energiekosten verbunden.

Tiegelhandhabung

Öfen können für herausnehmbare Tiegel konstruiert sein, die zum Gießen herausgehoben werden. Dies ist üblich bei kleineren Betrieben und für Legierungen, die ein präzises Gießen erfordern. Andere Konstruktionen verwenden einen stationären Tiegel, und der gesamte Ofen wird gekippt, um das geschmolzene Metall abzugießen.

Der Hauptvorteil: Unübertroffene Flexibilität

Der Grund, warum Tiegelöfen in der modernen Metallverarbeitung weiterhin wichtig sind, liegt nicht in der Effizienz, sondern in der Flexibilität. Sie lösen eine bestimmte Reihe von Problemen, die Großöfen nicht bewältigen können.

Schnelle Legierungswechsel

Dies ist das bestimmende Merkmal des Tiegelofens. Da das Metall in einem separaten Tiegel eingeschlossen ist, erfordert der Wechsel vom Schmelzen von Aluminium zu Bronze kaum mehr als den Austausch des Topfes. Dies macht sie ideal für Umgebungen, die häufige Materialwechsel erfordern, wie Labore, Kunstgießereien und Prototypenwerkstätten.

Erhaltung der Metallqualität

Die indirekte Heizmethode minimiert Oxidationsverluste. Das Metall ist den Verbrennungsgasen nicht direkt ausgesetzt, was hilft, die Reinheit und die beabsichtigten Eigenschaften der Legierung zu erhalten. Dies ist besonders wichtig bei der Arbeit mit empfindlichen oder teuren Metallen.

Einfachheit und geringer Wartungsaufwand

Die einfache Konstruktion eines Tiegelofens führt im Vergleich zu komplexeren Systemen wie Induktionsöfen zu geringeren Anfangsinvestitionen und niedrigeren Wartungskosten.

Die Kompromisse verstehen

Um einen Tiegelofen effektiv zu nutzen, müssen Sie seine erheblichen Einschränkungen verstehen. Die Entscheidung für einen solchen Ofen ist immer ein bewusster Kompromiss zwischen Flexibilität und Betriebskosten.

Geringe Energieeffizienz

Tiegelöfen sind nicht energieeffizient. Ein erheblicher Teil der Wärme geht an die Ofenstruktur und die Umgebung verloren, wobei einige gasbefeuerte Modelle Wirkungsgrade von nur 12 % aufweisen. Dies führt zu einem hohen Brennstoff- oder Stromverbrauch pro geschmolzener Pfund Metall.

Inhärente Größenbeschränkungen

Diese Technologie lässt sich für die Massenproduktion nicht gut skalieren. Das Design eignet sich am besten für das Schmelzen kleiner Kapazitäten. Der Versuch, Tiegelöfen für die großvolumige Produktion einer einzigen Legierung zu verwenden, ist höchst unwirtschaftlich.

Umwelt- und Kostenaspekte

Gasbefeuerte Tiegelöfen erzeugen Emissionen, die kostspielige Umweltkontrollmaßnahmen erfordern können, um Umweltvorschriften zu erfüllen. Während elektrische Modelle das Emissionsproblem lösen, können ihre höheren Stromkosten zu erheblichen Betriebsausgaben führen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Tiegelofens hängt vollständig von Ihren betrieblichen Prioritäten ab. Es ist ein Spezialwerkzeug, keine Einheitslösung.

- Wenn Ihr Hauptaugenmerk auf Materialvielfalt und kleinen Chargen liegt: Ein Tiegelofen ist aufgrund seiner schnellen und sauberen Umrüstfähigkeit die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen einer einzelnen Legierung liegt: Die hohen Energiekosten eines Tiegelofens machen andere Systeme, wie Induktions- oder Schmelzöfen, zu einer weitaus wirtschaftlicheren Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb einer Kleinserien-, emissionsarmen Anlage liegt: Ein elektrischer Tiegelofen ist einem gasbefeuerten Modell vorzuziehen, Sie müssen jedoch seine höheren Energiekosten in Ihrem Budget berücksichtigen.

Letztendlich ist der Tiegelofen die definitive Wahl, wenn der Bedarf an betrieblicher Flexibilität die Forderung nach maximaler Energieeffizienz überwiegt.

Zusammenfassungstabelle:

| Merkmal | Vorteil des Tiegelofens | Ideal für |

|---|---|---|

| Legierungs-Vielseitigkeit | Einfacher Tiegelwechsel für verschiedene Metalle | Labore, Kunstgießereien, F&E |

| Metallreinheit | Indirekte Erwärmung minimiert Oxidation | Empfindliche oder teure Legierungen |

| Betriebliche Einfachheit | Geringe Anschaffungskosten und einfache Wartung | Kleinserienproduktion mit geringem Volumen |

| Chargengröße | Optimal für kleine, vielfältige Chargen | Prototypenbau und Sonderaufträge |

Benötigen Sie eine flexible Schmelzlösung für Ihr Labor oder Ihre Werkstatt?

Tiegelöfen von KINTEK bieten die präzise Kontrolle und Materialvielfalt, die Sie für das Schmelzen kleiner Metallchargen benötigen. Egal, ob Sie in der F&E, der Schmuckherstellung oder im Prototyping tätig sind, unsere Ausrüstung gewährleistet saubere Schmelzen und schnelle Legierungswechsel.

Lassen Sie sich von KINTEK, Ihrem Spezialisten für Laborgeräte, den richtigen Ofen für Ihre spezifischen Anforderungen liefern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein Tiegelofen Ihren Arbeitsablauf und Ihre Effizienz verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung