Im Kern sind Drehrohröfen Industrieöfen zur thermischen Verarbeitung fester Materialien. Sie sind unerlässlich in jedem Prozess, der das Erhitzen von Schüttgütern auf sehr hohe Temperaturen erfordert, um eine chemische Reaktion oder eine physikalische Veränderung hervorzurufen. Ihre Anwendungen reichen von der Herstellung grundlegender Rohstoffe wie Zement und Kalk bis hin zur fortschrittlichen Materialherstellung und Umweltsanierung, wie der Verbrennung von Abfällen oder der Dekontamination von Böden.

Der wahre Wert eines Drehrohrofens liegt in seiner Fähigkeit, extrem hohe Temperaturen mit kontinuierlichem, sanftem Mischen zu kombinieren. Diese einzigartige Kombination gewährleistet eine gleichmäßige Wärmebehandlung und macht ihn zur idealen Umgebung, um physikalische und chemische Veränderungen in festen Materialien im industriellen Maßstab hervorzurufen.

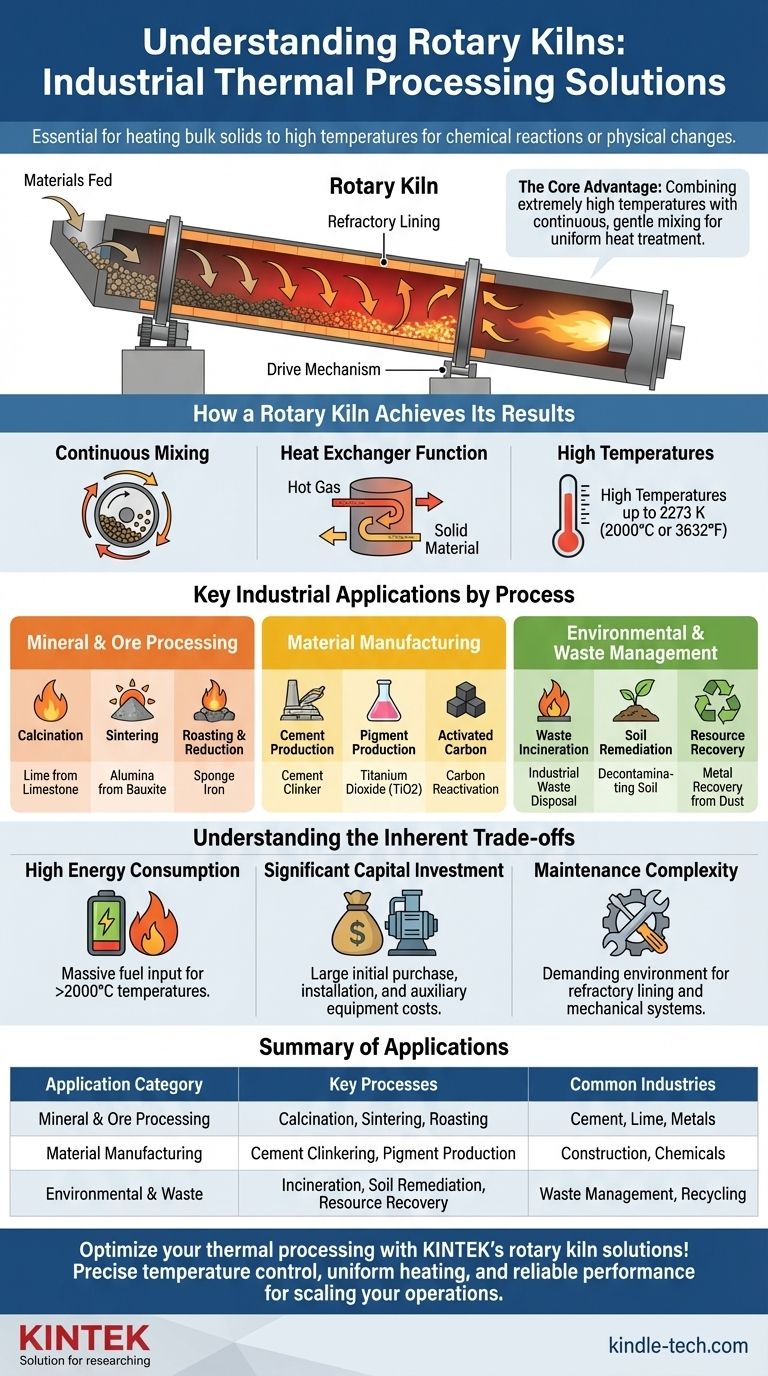

Wie ein Drehrohrofen seine Ergebnisse erzielt

Die Effektivität eines Drehrohrofens beruht auf seinem einfachen, aber leistungsstarken Design: einem langen, rotierenden Zylinder, der mit feuerfesten Materialien ausgekleidet und leicht geneigt ist, um das Material durch die Schwerkraft zu bewegen.

Das Prinzip des kontinuierlichen Mischens

Während sich der Ofen langsam dreht, wird das feste Material im Inneren ständig angehoben und gewälzt. Diese kontinuierliche Bewegung, oder Kaskadenbewegung, stellt sicher, dass jedes Partikel den heißen Gasen ausgesetzt ist, die durch den Zylinder strömen.

Dieser Prozess garantiert ein gut gemischtes Partikelbett, was entscheidend für eine gleichmäßige Temperaturverteilung und eine konsistente Produktqualität ist.

Die Funktion als Wärmetauscher

Grundsätzlich fungiert ein Drehrohrofen als hoch effizienter Gegenstrom-Wärmetauscher. Heißes Gas, das von einem Brenner am unteren Ende erzeugt wird, strömt im Ofen gegen den Fluss des sich abwärts bewegenden festen Materials.

Dieses Design maximiert die Übertragung von Wärmeenergie von der heißen Gasphase auf das feste Material, wodurch es die notwendigen Transformationen durchläuft, während es die Länge des Ofens durchläuft.

Die Kraft hoher Temperaturen

Drehrohröfen sind darauf ausgelegt, unglaublich hohe Temperaturen zu erreichen, oft bis zu 2273 K (2000 °C oder 3632 °F). Diese Fähigkeit ist unerlässlich für energieintensive Prozesse wie chemische Reduktionen und Mineralphasenänderungen, die bei niedrigeren Temperaturen unmöglich sind.

Wichtige industrielle Anwendungen nach Prozess

Die Vielseitigkeit des Drehrohrofens bedeutet, dass er in Dutzenden von Branchen eingesetzt wird. Diese Anwendungen können in einige Hauptkategorien eingeteilt werden.

Mineral- und Erzverarbeitung

Dies ist der häufigste Anwendungsfall, bei dem Rohstoffe in wertvollere Produkte umgewandelt werden.

- Kalzinierung: Zersetzen von Materialien durch Hitze, wie die Herstellung von Kalk aus Kalkstein oder Aluminiumoxid aus Bauxit.

- Sintern: Verschmelzen fester Partikel ohne Schmelzen, verwendet für Materialien wie Dolomit und Magnesit.

- Rösten & Reduktion: Chemische Veränderung von Erzen, wie die Reduktion von Eisenerz zur Herstellung von Eisenschwamm oder das Rösten von Ilmenit.

Materialherstellung

Drehrohröfen sind zentral für die Herstellung vieler wichtiger Industrie- und Chemieprodukte.

- Zementproduktion: Der Klinkerprozess bei der Zementherstellung erfolgt fast ausschließlich in Drehrohröfen.

- Pigmentproduktion: Wird bei der Herstellung von Titandioxid (TiO2), einem gängigen weißen Pigment, verwendet.

- Aktivkohle: Wird sowohl für die Erstproduktion als auch für die anschließende Reaktivierung von verbrauchter Aktivkohle eingesetzt.

Umwelt- und Abfallmanagement

Die Fähigkeit des Ofens, eine vollständige Verbrennung und thermische Zersetzung zu erreichen, macht ihn ideal für die Behandlung gefährlicher Materialien.

- Müllverbrennung: Sichere Entsorgung von Industrieabfällen, Klärschlamm und sogar Altreifen bei hohen Temperaturen.

- Bodensanierung: Erhitzen von kontaminiertem Boden, um Schadstoffe wie Kohlenwasserstoffe zu desorbieren oder zu zerstören.

- Ressourcenrückgewinnung: Verflüchtigung wertvoller Metalle wie Zink und Blei aus Ofenstaub oder Rückgewinnung von Abfallkalk zur Wiederverwendung.

Die inhärenten Kompromisse verstehen

Obwohl Drehrohröfen unglaublich effektiv sind, bringen ihr Design und Betrieb klare Kompromisse mit sich, die es zu verstehen gilt.

Hoher Energieverbrauch

Das Erreichen und Halten von Temperaturen über 2000 °C erfordert einen massiven Brennstoffeinsatz. Dies macht Drehrohröfen zu einem der energieintensivsten Geräte in jeder Industrieanlage und stellt einen erheblichen Betriebskostenfaktor dar.

Erheblicher Kapitalaufwand

Drehrohröfen sind große, schwere und komplexe Maschinen. Der anfängliche Kaufpreis, kombiniert mit den Kosten für Installation, Fundamentarbeiten und Zusatzgeräte (wie Brenner und Dichtungen), stellt eine große Kapitalinvestition dar.

Wartungskomplexität

Die Kombination aus hohen Temperaturen, abrasiven Materialien und konstanter Rotation schafft eine anspruchsvolle Wartungsumgebung. Die feuerfeste Auskleidung muss regelmäßig ersetzt werden, und die mechanischen Systeme, insbesondere die großen Dichtungen und Antriebsmechanismen, erfordern regelmäßige und spezialisierte Aufmerksamkeit, um Ausfälle zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz eines Drehrohrofens wird durch die spezifischen Anforderungen des thermischen Prozesses bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Massengütern wie Zement oder Kalk liegt: Der Drehrohrofen ist der unbestrittene Industriestandard aufgrund seiner unübertroffenen Effizienz, Durchsatzleistung und Zuverlässigkeit im großen Maßstab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vielfältiger oder empfindlicher Materialien liegt: Die einstellbare Rotationsgeschwindigkeit und präzise Temperaturregelung des Ofens machen ihn zu einem äußerst vielseitigen Werkzeug für die Katalysatoraktivierung, Erzveredelung oder Keramikverarbeitung.

- Wenn Ihr Hauptaugenmerk auf der Umweltsanierung oder Abfallentsorgung liegt: Die Fähigkeit des Ofens, eine vollständige Verbrennung und gleichmäßige thermische Desorption zu erreichen, macht ihn zu einer robusten und zuverlässigen Lösung zur Zerstörung von Verunreinigungen und zur Minimierung des Abfallvolumens.

Letztendlich hat die Beherrschung der Kombination von intensiver Hitze und konstanter Bewegung den Drehrohrofen zu einem unersetzlichen Eckpfeiler der modernen Materialtransformation gemacht.

Zusammenfassungstabelle:

| Anwendungskategorie | Schlüsselprozesse | Gängige Industrien |

|---|---|---|

| Mineral- & Erzverarbeitung | Kalzinierung, Sintern, Rösten | Zement, Kalk, Metalle |

| Materialherstellung | Zementklinkerung, Pigmentproduktion | Bauwesen, Chemie |

| Umwelt & Abfall | Verbrennung, Bodensanierung, Ressourcenrückgewinnung | Abfallwirtschaft, Recycling |

Optimieren Sie Ihre thermische Verarbeitung mit den Drehrohrofenlösungen von KINTEK! Egal, ob Sie Zement produzieren, Mineralien verarbeiten oder gefährliche Abfälle entsorgen, unsere Laborgeräte und Verbrauchsmaterialien sind für präzise Temperaturregelung, gleichmäßige Erwärmung und zuverlässige Leistung ausgelegt. Lassen Sie uns Ihnen helfen, Ihre Abläufe effizient zu skalieren – kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Was ist der Prozess der schnellen Pyrolyse? Ein schneller Weg zu Bioöl aus Biomasse

- Was ist der Prozess der Biomassepyrolyse? Umwandlung von Biomasse in Biokohle, Bioöl und Synthesegas

- Was ist die Pyrolyse-Reaktion von Biomasse? Ein Leitfaden zur Umwandlung von Abfall in wertvollen Pflanzenkohle, Bio-Öl und Synthesegas

- Welche Temperatur erreicht ein Drehrohrofen? Ein Leitfaden zu prozessspezifischen Temperaturbereichen

- Wie wird bei der Pyrolyse Wärme zugeführt? Wählen Sie die richtige Heizmethode für Ihren Prozess

- Was ist die Pyrolyse-Zersetzung von Biomasse? Wert aus organischem Abfall schöpfen

- Was definiert die Kaskadier- und Zentrifugiermodi der Bettbewegung in einem Drehrohr? Beherrschen Sie die Drehzahl für Spitzenleistungen

- Ist ein Drehrohrofen ein Ofen? Entdecken Sie die Hauptunterschiede für die industrielle Verarbeitung