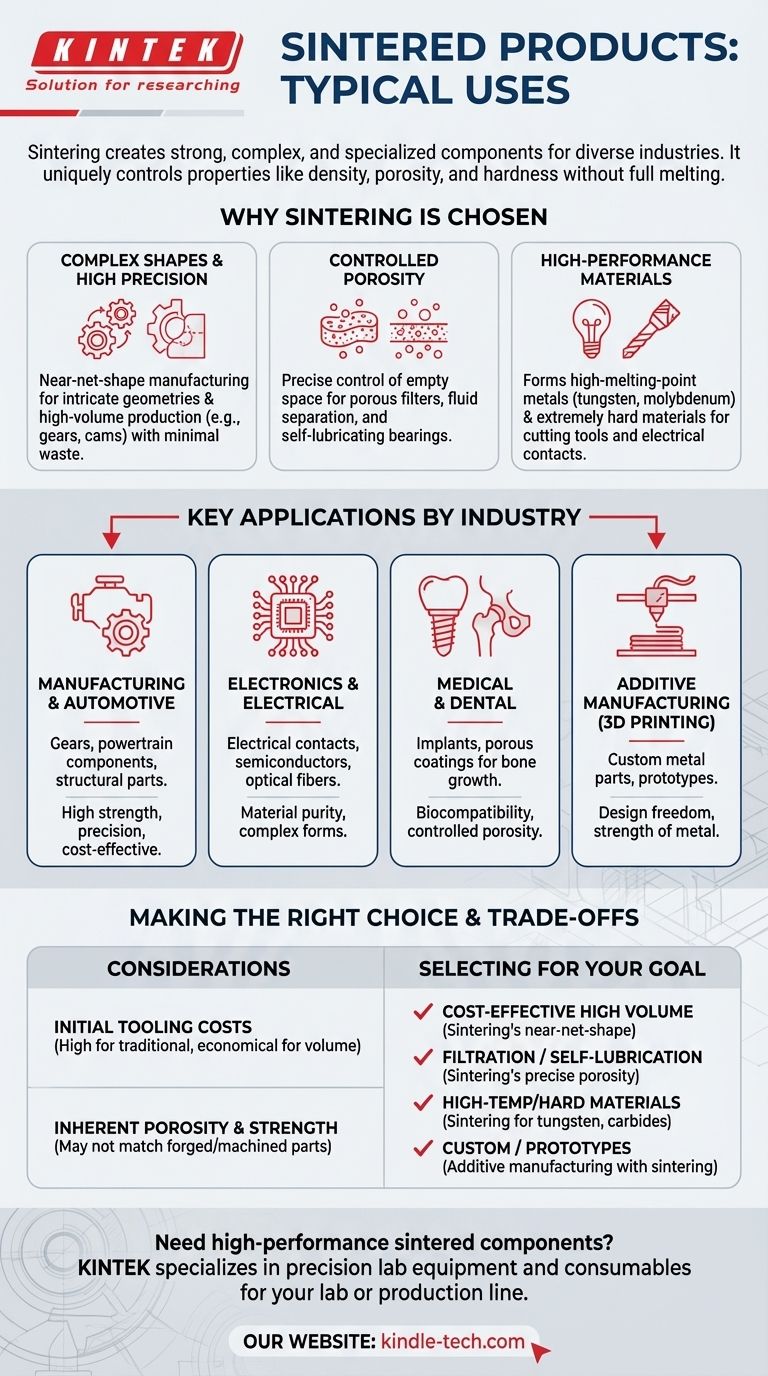

Kurz gesagt, gesinterte Produkte werden in einer Vielzahl von Branchen eingesetzt, um starke, komplexe und spezialisierte Komponenten herzustellen. Sie finden sich in Anwendungen von strukturellen Automobilteilen und selbstschmierenden Lagern bis hin zu medizinischen Implantaten, elektrischen Kontakten und industriellen Schneidwerkzeugen. Das Verfahren wird wegen seiner einzigartigen Fähigkeit gewählt, mit hochschmelzenden Metallen zu arbeiten und komplizierte Formen mit minimalem Abfall zu erzeugen.

Der Hauptgrund für die weite Verbreitung des Sinterns sind nicht nur die Produkte, die es erzeugt, sondern seine grundlegende Fähigkeit, die endgültigen Eigenschaften eines Materials – wie Dichte, Porosität und Härte – auf eine Weise zu steuern, die herkömmliches Schmelzen und Gießen nicht leisten kann.

Warum Sintern die gewählte Methode ist

Das Sintern ist ein thermisches Verfahren, bei dem Druck und Hitze – unterhalb des Schmelzpunkts des Materials – verwendet werden, um Pulverpartikel miteinander zu verbinden. Dieser grundlegende Unterschied zum Schmelzen begründet seine einzigartigen Vorteile und treibt seine Verwendung in spezifischen, hochwertigen Anwendungen voran.

Für komplexe Formen und hohe Präzision

Das Sintern eignet sich hervorragend zur Herstellung von Teilen, die ihren endgültigen Abmessungen nahe kommen, was oft als Near-Net-Shape-Fertigung bezeichnet wird.

Dieser Prozess beginnt mit Metall- oder Keramikpulver, das in eine Form gepresst wird, was die Herstellung hochkomplexer Geometrien ermöglicht, die aus einem massiven Block nur schwer oder kostspielig zu bearbeiten wären.

Da sehr wenig Material verschwendet wird, ist die Pulvermetallurgie eine effiziente und kostengünstige Wahl für die Großserienfertigung von Teilen wie Zahnrädern, Nocken und Strukturkomponenten.

Zur Steuerung der Porosität für einzigartige Funktionen

Im Gegensatz zum Schmelzen, das ein festes, porenfreies Objekt erzeugt, kann beim Sintern die Menge des Hohlraums oder der Porosität im Endteil präzise gesteuert werden.

Diese Fähigkeit ist entscheidend für die Herstellung von porösen Metall- oder Kunststofffiltern, die zur Flüssigkeits- und Gastrennung verwendet werden. Die miteinander verbundene Porenstruktur lässt Flüssigkeiten passieren und fängt gleichzeitig Verunreinigungen ab.

Dies ist auch das Prinzip hinter selbstschmierenden Lagern. Diese Komponenten werden mit einem bestimmten Porositätsgrad hergestellt und anschließend mit Öl imprägniert, das während des Betriebs freigesetzt wird, um eine kontinuierliche Schmierung zu gewährleisten.

Für Hochleistungs- und Spezialmaterialien

Viele fortschrittliche Materialien, wie Wolfram oder Molybdän, haben extrem hohe Schmelzpunkte, was ihre Formgebung mit herkömmlichem Gießen unpraktisch macht.

Das Sintern ermöglicht die Formung dieser Metalle zu nützlichen Produkten, wie Wolframdraht für Glühfaden oder Heizelemente, ohne dass sie ihren flüssigen Zustand erreichen müssen.

Das Verfahren wird auch zur Herstellung extrem harter Materialien für Schneidwerkzeuge und zur Fertigung spezialisierter Komponenten wie elektrischer Kontakte und magnetischer Materialien durch das Mischen verschiedener Pulversorten verwendet.

Wichtige Anwendungen nach Industrie

Die oben genannten Prinzipien führen zu konkreten Produkten, die täglich in kritischen Sektoren eingesetzt werden.

Fertigung und Automobilindustrie

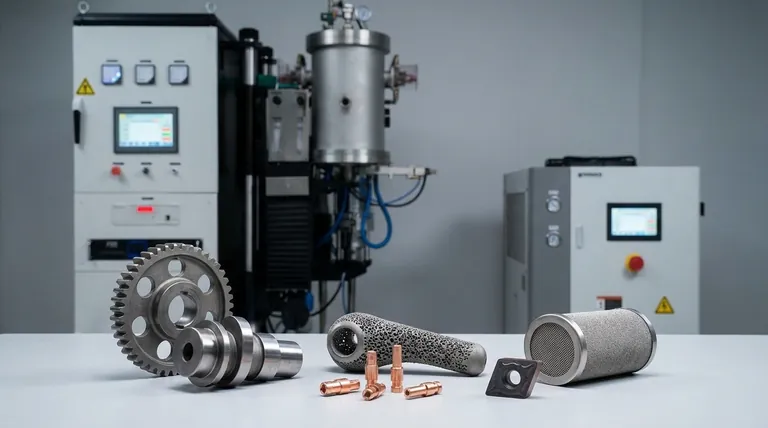

Der Großteil der Sinterteile sind Strukturkomponenten für Maschinen und Fahrzeuge. Dazu gehören Zahnräder, Antriebsstrangkomponenten und andere komplexe Stahlteile, bei denen Festigkeit und Präzision entscheidend sind.

Elektronik und Elektrotechnik

Das Sintern wird zur Herstellung von elektrischen Komponenten und Kontakten verwendet. Es ist auch ein Schlüsselprozess bei der Herstellung bestimmter Halbleiter und sogar Glasfasern, bei denen Materialreinheit und Form entscheidend sind.

Medizin und Zahnmedizin

Die Fähigkeit, Teile mit kontrollierter Porosität und aus biokompatiblen Materialien herzustellen, macht das Sintern ideal für Medizin- und Dentalprodukte. Dazu gehören poröse Beschichtungen auf Implantaten, die das Knochenwachstum fördern.

Additive Fertigung (3D-Druck)

Moderner Metall-3D-Druck basiert oft auf dem Sintern. Ein Laser sintert selektiv Schichten von Metallpulver, um ein kundenspezifisches Objekt aufzubauen, wodurch die Designfreiheit des 3D-Drucks mit der Festigkeit von Metall kombiniert wird.

Die Abwägungen verstehen

Obwohl das Sintern leistungsstark ist, ist es nicht die ideale Lösung für jedes Problem.

Anfängliche Werkzeugkosten

Bei der traditionellen Press-Sinter-Pulvermetallurgie können die Kosten für die Herstellung der anfänglichen Formen und Werkzeuge hoch sein. Dies macht es für mittlere bis hohe Produktionsvolumina am wirtschaftlichsten.

Inhärente Porosität und Festigkeit

Obwohl Porosität ein Vorteil sein kann, kann jede Restporosität in einem Strukturteil eine Schwachstelle darstellen. Gesinterte Teile erreichen möglicherweise nicht die gleiche Zugfestigkeit wie eine Komponente, die aus einem massiven Block derselben Legierung geschmiedet oder bearbeitet wurde.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Fertigungsverfahrens hängt vollständig von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Großserienproduktion komplexer Metallteile liegt: Das Sintern ist aufgrund seiner Near-Net-Shape-Fähigkeit und geringen Materialverschwendung eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf Filtration oder Selbstschmierung liegt: Das Sintern ist die definitive Methode zur Herstellung von Komponenten mit präziser, kontrollierter Porosität.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus Hochtemperatur- oder extrem harten Materialien liegt: Das Sintern bietet einen praktikablen Weg zur Herstellung von Komponenten aus Materialien wie Wolfram und Hartmetallen, die schwer zu schmelzen sind.

- Wenn Ihr Hauptaugenmerk auf kundenspezifischen Einzelstücken oder Prototypen von Metallteilen liegt: Additive Fertigungsverfahren, die das Sintern nutzen, sind die klare Lösung für diesen Bedarf.

Letztendlich ist das Sintern eine grundlegende Fertigungstechnologie, die die Herstellung von Hochleistungskomponenten ermöglicht, die auf andere Weise unpraktisch oder unmöglich herzustellen wären.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige gesinterte Produkte | Hauptvorteil |

|---|---|---|

| Automobilindustrie | Zahnräder, Antriebsstrangkomponenten | Hohe Festigkeit, Präzision, kosteneffizient für hohe Stückzahlen |

| Medizin/Zahnmedizin | Implantate, poröse Beschichtungen | Biokompatibilität, kontrollierte Porosität für Knochenwachstum |

| Elektronik | Elektrische Kontakte, Halbleiter | Materialreinheit, komplexe Formen |

| Industrie | Schneidwerkzeuge, Filter, Lager | Härte, kontrollierte Porosität für Selbstschmierung |

| Additive Fertigung | Kundenspezifische 3D-gedruckte Metallteile | Designfreiheit, Festigkeit von Metall |

Benötigen Sie Hochleistungs-Sinterkomponenten für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien und bedient die anspruchsvollen Bedürfnisse von Laboren und F&E-Einrichtungen. Ob Sie kundenspezifische Sinterteile oder zuverlässige Sinterausrüstung benötigen, unsere Expertise stellt sicher, dass Sie die richtige Lösung für Materialien mit hohem Schmelzpunkt oder komplexen Geometrien erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Fertigungsmöglichkeiten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kundenspezifische PTFE-Teflon-Teilehersteller für säure- und alkalibeständige chemische Pulvermaterialschaufeln

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Kundenspezifische Bornitrid (BN) Keramikteile

- Präzisions-Drahtsäge-Laborschneidemaschine mit 800 mm x 800 mm Werkbank für Diamant-Einzelkreis-Klein-Schneidemaschine

Andere fragen auch

- Welche Rolle spielen Hochpräzisions-Hochtemperaturöfen bei der Sensibilisierungsbehandlung von kaltgewalztem 304L-Edelstahl?

- Welchen Einfluss hat die Sintertemperatur auf die Korngröße? Ein Leitfaden zur Mikrostrukturkontrolle

- Warum ist ein Hochtemperatur-Muffelofen für Salix-Biomasse unerlässlich? Messung flüchtiger Feststoffe für die Biogas-Effizienz

- Was ist das Funktionsprinzip und der Verwendungszweck einer Muffelofen? Erreichen Sie präzise, kontaminationsfreie Erwärmung

- Was ist der Unterschied zwischen einem Ofen und einem Backofen? Die einzigartigen Heizzwecke verstehen

- Was sind die Prozessfunktionen eines Sinterofens bei der Synthese von Kohlenstoff-Xerogel? Engineering Superior Supercapacitors

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der LATP/LAGP-Synthese? Optimieren Sie Ihre Festkörperelektrolytforschung

- Was ist das Prinzip des Sinterns und welche Faktoren beeinflussen es? Meistern Sie die Wissenschaft der Materialbindung