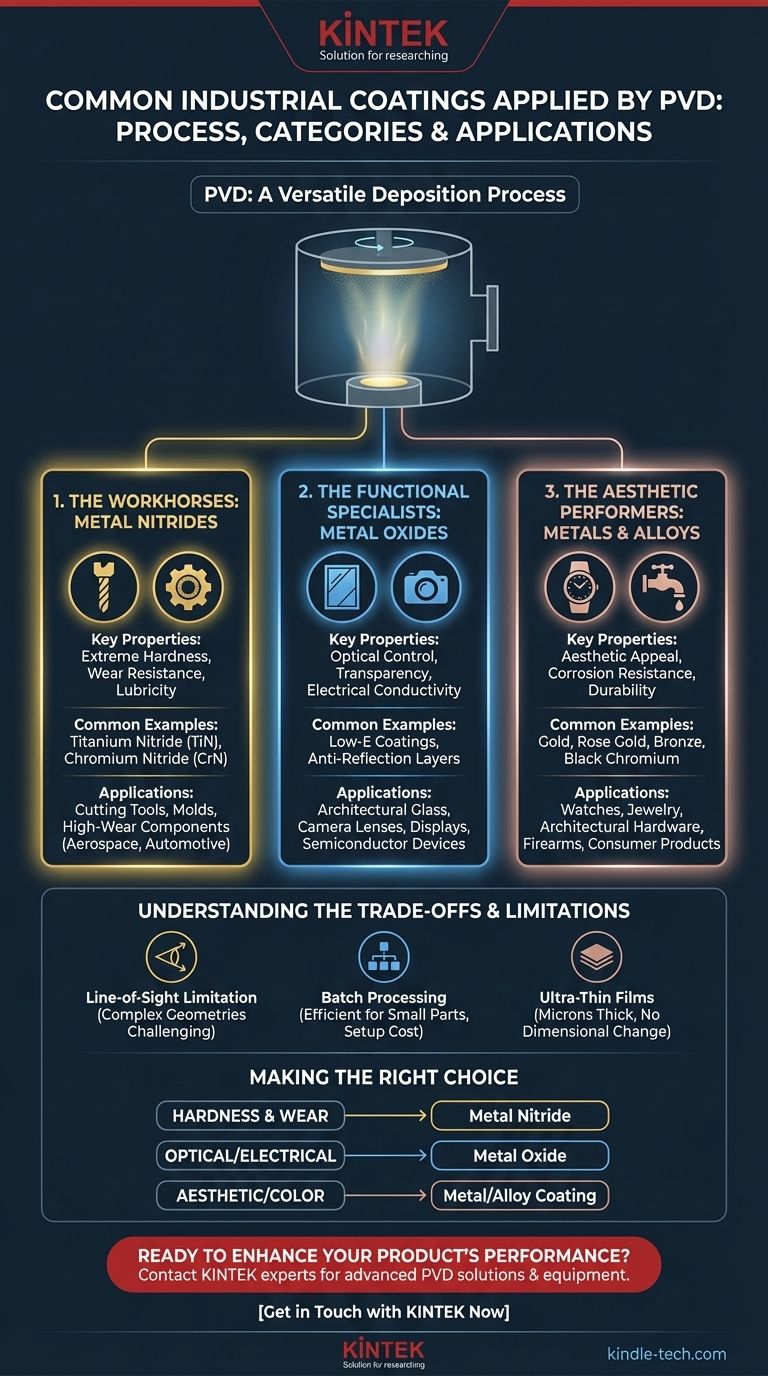

Kurz gesagt, die gängigsten industriellen Beschichtungen, die durch physikalische Gasphasenabscheidung (PVD) aufgetragen werden, lassen sich in drei Hauptkategorien einteilen. Dies sind verschleißfeste Metallnitride (wie Titannitrid), funktionale Metalloxide, die in der Optik und Elektronik verwendet werden, sowie eine breite Palette von reinen Metallen und Legierungen, die wegen ihrer dekorativen oder leitfähigen Eigenschaften geschätzt werden.

Der Schlüssel liegt darin zu verstehen, dass PVD keine einzelne Beschichtung, sondern ein vielseitiger Abscheidungsprozess ist. Er ermöglicht es Ingenieuren, einen außergewöhnlich dünnen, hochleistungsfähigen Film aus einem bestimmten Material auf ein Substrat aufzubringen, um eine gewünschte Eigenschaft zu erzielen, sei es extreme Härte, Korrosionsbeständigkeit, eine bestimmte Farbe oder ein einzigartiges optisches Verhalten.

Die Hauptkategorien von PVD-Beschichtungen

Die Vielseitigkeit von PVD ergibt sich aus der riesigen Bibliothek von Materialien, die abgeschieden werden können. Diese Materialien werden auf der Grundlage der funktionalen Anforderungen des Endprodukts ausgewählt.

Die Arbeitspferde: Metallnitride

Metallnitride sind der Eckpfeiler von PVD-Beschichtungen für industrielle Werkzeuge und hochbeanspruchte Komponenten. Sie werden für ihre außergewöhnliche Härte und Schmierung geschätzt.

Häufige Beispiele sind Titannitrid (TiN), bekannt für seine goldene Farbe und ausgewogenen Eigenschaften, und Chromnitrid (CrN), das eine überlegene Korrosionsbeständigkeit bietet und in Formen und Gesenken eingesetzt wird.

Die funktionalen Spezialisten: Metalloxide

Diese Kategorie ist entscheidend für fortschrittliche Anwendungen, bei denen Licht oder Elektrizität gesteuert werden muss. Diese Filme werden für spezifische optische oder leitfähige Eigenschaften entwickelt.

Ein Paradebeispiel sind Low-E-Beschichtungen (geringe Emission) auf Architekturglas. Diese transparenten Metalloxidschichten reflektieren Wärmeenergie und halten die Wärme im Winter drinnen und im Sommer draußen, was die Energieeffizienz dramatisch verbessert. Weitere Anwendungen sind Antireflexionsbeschichtungen auf Kameralinsen und transparente leitfähige Schichten für Displays.

Die ästhetischen Leistungsträger: Metalle und Legierungen

PVD wird häufig zur Abscheidung dünner Schichten aus reinen Metallen und Legierungen für dekorative und funktionale Zwecke eingesetzt. Dieses Verfahren liefert ein widerstandsfähiges Finish, das weitaus widerstandsfähiger ist als herkömmliche Galvanik.

Dazu gehören Beschichtungen, die goldene, roségoldene, bronzefarbene und schwarze Oberflächen für Anwendungen wie Uhren, Schmuck, architektonische Beschläge und Feuerwaffen erzeugen. Der Prozess erzeugt eine starke molekulare Bindung, die sicherstellt, dass die Farbe nicht leicht abplatzt, verblasst oder anläuft.

Einsatzgebiete dieser Beschichtungen

Die Wahl der PVD-Beschichtung wird ausschließlich durch die Anforderungen der Anwendung an Leistung, Langlebigkeit und Aussehen bestimmt.

Hochbeanspruchte Anwendungen und Werkzeuge

Dies ist der klassische industrielle Einsatz für PVD. Die Beschichtung von Schneidwerkzeugen, Bohrern und Formwerkzeugen mit Metallnitriden verlängert deren Lebensdauer dramatisch, indem sie die Reibung reduziert und Verschleiß widersteht. Ein beschichtetes Werkzeug kann oft schneller und länger arbeiten als ein unbeschichtetes.

Luft- und Raumfahrt sowie Automobilindustrie

In diesen Branchen benötigen Komponenten eine Kombination aus Verschleißfestigkeit, Korrosionsschutz und Schmierfähigkeit, oft ohne erhebliches Gewicht hinzuzufügen oder die Abmessungen eines Teils zu verändern. PVD liefert einen ultradünnen, aber hochbelastbaren Film für kritische Motorkomponenten, Lager und Verbindungselemente.

Architektonische und dekorative Oberflächen

Für Gegenstände wie Wasserhähne, Türgriffe und Außenpaneele bietet PVD ein Finish, das sowohl schön als auch unglaublich widerstandsfähig ist. Im Gegensatz zu Farbe oder herkömmlicher Galvanik widersteht eine PVD-Beschichtung Kratzern, UV-Ausbleichen und Korrosion, was sie ideal für stark beanspruchte Oberflächen macht.

Fortschrittliche Optik und Elektronik

Die Präzision des PVD-Prozesses ist für Hightech-Anwendungen unerlässlich. Er ermöglicht die Abscheidung atomar dünner Schichten, die für Halbleiterbauelemente, optische Filter und Antireflexionsbeschichtungen erforderlich sind. Der Prozess findet in einer Hochvakuumanlage statt, was die für diese empfindlichen Komponenten erforderliche Reinheit gewährleistet.

Verständnis der Kompromisse

Obwohl der PVD-Prozess leistungsstark ist, weist er spezifische Eigenschaften auf, die ihn für einige Anwendungen geeignet, für andere jedoch weniger.

Die Sichtlinienbeschränkung

PVD ist ein „Sichtlinienprozess“. Das Beschichtungsmaterial bewegt sich in einer geraden Linie von der Quelle zum Substrat. Dies macht es schwierig, Teile mit komplexen Innengeometrien oder tiefen, engen Bohrungen gleichmäßig zu beschichten, ohne hochentwickelte Rotationsvorrichtungen zu verwenden.

Chargenverarbeitung und Kosten

PVD wird in einer Vakuumkammer durchgeführt und ist daher ein Chargenprozess. Obwohl er sehr effizient für die gleichzeitige Beschichtung vieler kleiner Teile ist, können die Einrichtung und die Zykluszeit ihn für sehr einfache, minderwertige Komponenten teurer machen als Massenveredelungsverfahren. Der Leistungsvorteil muss die Investition rechtfertigen.

Der Vorteil dünner Schichten

Die Beschichtungen sind außergewöhnlich dünn, oft nur wenige Mikrometer (ein Bruchteil der Dicke eines menschlichen Haares). Dies ist ein großer Vorteil, da es kritische Oberflächeneigenschaften hinzufügt, ohne die zugrunde liegenden Abmessungen oder die mechanische Festigkeit des Teils zu verändern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen PVD-Beschichtung erfordert die Definition Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Härte und Verschleißfestigkeit liegt: Eine Metallnitridbeschichtung wie TiN oder CrN ist die Standardwahl für Werkzeuge, Formen und mechanische Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer dauerhaften, spezifischen Farbe liegt: Eine dekorative Metall- oder Legierungsbeschichtung ist ideal für Konsumgüter, Uhren und architektonische Armaturen.

- Wenn Ihr Hauptaugenmerk auf der Modifikation optischer oder elektrischer Eigenschaften liegt: Eine spezielle Metalloxid- oder transparente leitfähige Schicht ist für Glas, Linsen und elektronische Komponenten erforderlich.

Letztendlich bietet die physikalische Gasphasenabscheidung ein präzises Ingenieurswerkzeug, um die Oberfläche eines Produkts zu verändern und sicherzustellen, dass es den höchsten Anforderungen seiner vorgesehenen Anwendung gerecht wird.

Zusammenfassungstabelle:

| Beschichtungskategorie | Gängige Beispiele | Schlüsseleigenschaften | Typische Anwendungen |

|---|---|---|---|

| Metallnitride | Titannitrid (TiN), Chromnitrid (CrN) | Extreme Härte, Verschleißfestigkeit, Schmierung | Schneidwerkzeuge, Formen, Industrieausrüstung |

| Metalloxide | Low-E-Beschichtungen, Antireflexionsschichten | Optische Steuerung, Transparenz, elektrische Leitfähigkeit | Architekturglas, Kameralinsen, Displays |

| Metalle & Legierungen | Gold, Roségold, Bronze, Schwarzchrom | Ästhetik, Korrosionsbeständigkeit, Haltbarkeit | Uhren, Schmuck, architektonische Beschläge |

Sind Sie bereit, die Leistung Ihres Produkts mit einer Hochleistungs-PVD-Beschichtung zu verbessern?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise PVD-Prozesse spezialisiert. Ob Sie Schneidwerkzeuge, langlebige dekorative Oberflächen oder fortschrittliche optische Komponenten entwickeln – unsere Lösungen können Ihnen helfen, überlegene Oberflächeneigenschaften zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Technologie Haltbarkeit, Effizienz und Präzision in Ihr Labor oder Ihre Produktionslinie bringen kann. Lassen Sie uns die perfekte Beschichtungslösung für Ihre Bedürfnisse finden.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

Andere fragen auch

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen