Im Kern sind Sputteranlagen hochkontrollierte Systeme zur Abscheidung ultradünner Materialschichten auf einer Oberfläche. Diese Anlagen verwenden ein physikalisches Gasphasenabscheidungsverfahren (PVD), bei dem ein hochenergetisches Plasma ein Ausgangsmaterial, das Target, bombardiert und einzelne Atome herausschlägt. Diese ausgestoßenen Atome bewegen sich dann durch ein Vakuum und beschichten ein bestimmtes Substrat, wodurch ein Film mit außergewöhnlicher Reinheit, Gleichmäßigkeit und Haftung entsteht.

Sputtern ist kein einzelner Prozess, sondern eine Familie ausgeklügelter vakuumbasierter Techniken. Sein Hauptwert liegt in seiner Fähigkeit, hochgleichmäßige, dichte und stark haftende Dünnschichten zu erzeugen, was es zu einer Eckpfeilertechnologie für die Herstellung fortschrittlicher Produkte wie Halbleiter, optische Linsen und Hartbeschichtungen macht.

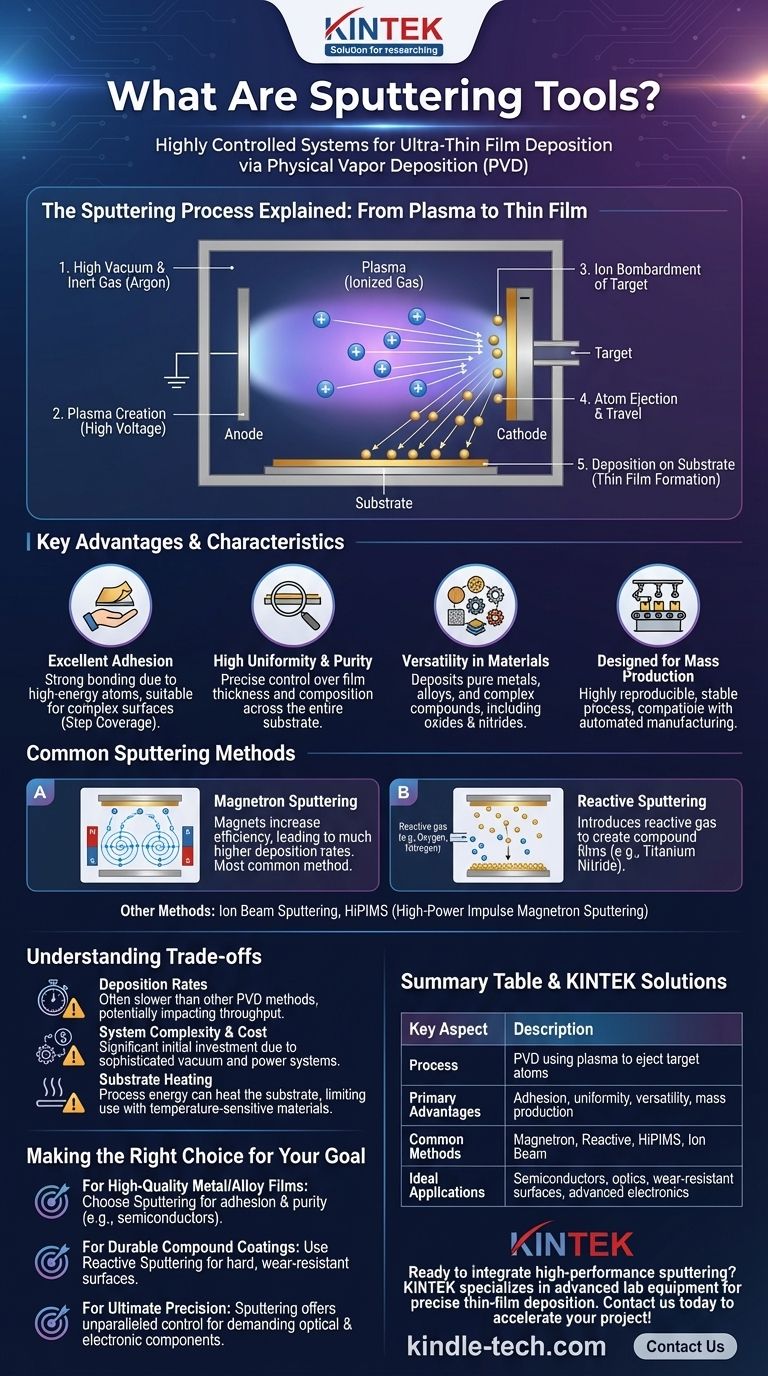

Wie Sputtern grundlegend funktioniert

Sputtern basiert auf dem Prinzip des Impulsübertrags. Der Prozess findet in einer versiegelten Vakuumkammer statt, um die Reinheit des abgeschiedenen Films zu gewährleisten.

Der Kernmechanismus: Plasma und Ionenbeschuss

Zuerst wird die Kammer auf ein Hochvakuum gepumpt und dann mit einer geringen Menge eines inerten Prozessgases, typischerweise Argon, wieder befüllt. Eine Hochspannung wird angelegt, die das Gas zündet und einen glühenden, ionisierten Materiezustand, bekannt als Plasma, erzeugt.

Die positiv geladenen Argonionen im Plasma werden durch ein elektrisches Feld beschleunigt, wodurch sie mit dem negativ geladenen Target (dem Ausgangsmaterial) kollidieren. Dieser Beschuss hat genug Energie, um Atome physisch von der Oberfläche des Targets herauszuschlagen oder zu "sputtern".

Abscheidung auf dem Substrat

Diese gesputterten Atome bewegen sich geradlinig durch das Vakuum, bis sie auf dem Substrat (dem zu beschichtenden Objekt) landen. Dort kondensieren sie und bauen sich Schicht für Schicht auf, um einen dünnen, festen Film zu bilden.

Wichtige Eigenschaften und Vorteile

Die Natur des Sputterprozesses bietet mehrere deutliche Vorteile, die ihn für Hochleistungsanwendungen geeignet machen.

Exzellente Haftung und Stufenbedeckung

Gesputterte Atome treffen mit erheblicher kinetischer Energie auf das Substrat. Diese Energie fördert eine starke Bindung an die Oberfläche, was zu einer exzellenten Filmhaftung führt. Sie ermöglicht es den Atomen auch, komplexe, nicht-ebene Oberflächen gleichmäßig zu beschichten, eine Eigenschaft, die als Stufenbedeckung bekannt ist.

Hohe Gleichmäßigkeit und Reinheit

Der Prozess ermöglicht eine präzise Kontrolle über die Abscheiderate und die Filmdicke. Dies führt zu einer ausgezeichneten Filmuniformität über das gesamte Substrat, was für Anwendungen in der Optik und Elektronik entscheidend ist.

Materialvielfalt

Sputtern kann zur Abscheidung einer Vielzahl von Materialien verwendet werden, darunter reine Metalle, Legierungen und Verbindungen. Durch die Verwendung mehrerer Targets oder eines einzelnen Legierungstargets können komplexe Legierungsfilme mit präzisen Zusammensetzungen erzeugt werden.

Für die Massenproduktion konzipiert

Der Prozess ist hoch reproduzierbar und stabil, wobei Zeit und Leistung leicht steuerbar sind. In Kombination mit dem seltenen Bedarf an Targetwechseln machen diese Faktoren die Sputtertechnologie hochkompatibel mit automatisierter Massenfertigung.

Gängige Sputtermethoden und Variationen

Es wurden verschiedene Sputtertechniken entwickelt, um den Prozess für spezifische Materialien und Anwendungen zu optimieren.

Magnetron-Sputtern

Dies ist die gebräuchlichste Methode. Magnete werden hinter dem Target platziert, um ein Magnetfeld zu erzeugen, das Elektronen nahe der Targetoberfläche einfängt. Dies erhöht die Effizienz des Ionenbeschusses drastisch, was zu viel höheren Abscheideraten im Vergleich zum einfachen Dioden-Sputtern führt.

Reaktives Sputtern

Diese Technik wird zur Herstellung von Verbundschichten verwendet. Dabei wird ein Metalltarget in Gegenwart eines reaktiven Gases wie Sauerstoff oder Stickstoff gesputtert. Zum Beispiel wird beim Sputtern eines Titantargets in einer Stickstoffumgebung ein harter, verschleißfester Titannitrid-Film (TiN) auf dem Substrat abgeschieden.

Weitere wichtige Methoden

Es gibt weitere spezialisierte Techniken, wie das Ionenstrahlsputtern für höchste Filmreinheit und -dichte und das High-Power Impulse Magnetron Sputtering (HiPIMS) zur Erzeugung außergewöhnlich dichter Filme mit überragender Haftung.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Sputtern nicht für jede Dünnschichtanwendung die ideale Lösung. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Abscheideraten

Selbst mit Magnetron-Verstärkung kann Sputtern im Vergleich zu anderen PVD-Methoden wie der thermischen Verdampfung ein relativ langsamer Prozess sein, insbesondere für bestimmte Materialien. Dies kann den Durchsatz in einigen Produktionsumgebungen beeinträchtigen.

Systemkomplexität und Kosten

Sputteranlagen sind hochentwickelte Geräte. Sie erfordern Hochvakuumkammern, Hochspannungsversorgungen, Kühlsysteme und eine präzise Gasflusskontrolle, was die anfängliche Kapitalinvestition erheblich macht.

Substratheizung

Die Energie, die durch die kondensierenden Atome und das Plasma übertragen wird, kann dazu führen, dass sich das Substrat während der Abscheidung erwärmt. Dies kann ein limitierender Faktor sein, wenn temperaturempfindliche Materialien wie Kunststoffe oder bestimmte biologische Proben beschichtet werden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von den erforderlichen Filmeigenschaften und Produktionsbeschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Metall- oder Legierungsfilmen liegt: Sputtern ist eine hervorragende Wahl für Anwendungen, die eine starke Haftung und hohe Reinheit erfordern, wie z. B. in der Halbleiterfertigung oder zur Herstellung von reflektierenden Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf langlebigen Verbundbeschichtungen liegt: Reaktives Sputtern ist die bevorzugte Methode zur effizienten Abscheidung von harten oder dielektrischen Filmen wie Oxiden und Nitriden für Verschleißfestigkeit oder optische Filter.

- Wenn Ihr Hauptaugenmerk auf ultimativer Präzision statt Geschwindigkeit liegt: Sputtern bietet eine unübertroffene Kontrolle über Filmdicke, Gleichmäßigkeit und Dichte, was es ideal für die anspruchsvollsten optischen und elektronischen Komponenten macht, bei denen die Leistung nicht beeinträchtigt werden darf.

Letztendlich ist Sputtern eine grundlegende Technologie, die die Entwicklung von Materialien auf atomarer Ebene ermöglicht und somit für den modernen technologischen Fortschritt unverzichtbar ist.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung (PVD) unter Verwendung von Plasma, um Targetatome auf ein Substrat zu schleudern. |

| Hauptvorteile | Exzellente Filmhaftung, hohe Gleichmäßigkeit, Materialvielfalt und Massenproduktionstauglichkeit. |

| Gängige Methoden | Magnetron-Sputtern, reaktives Sputtern, HiPIMS, Ionenstrahlsputtern. |

| Ideale Anwendungen | Halbleiter, optische Beschichtungen, verschleißfeste Oberflächen und fortschrittliche Elektronik. |

Bereit, Hochleistungs-Sputtern in Ihr Labor zu integrieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Egal, ob Sie Halbleiter, optische Komponenten oder spezielle Beschichtungen entwickeln, unsere Sputterlösungen liefern die Reinheit, Gleichmäßigkeit und Haftung, die Ihre Forschung erfordert. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihr Projekt beschleunigen kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

Andere fragen auch

- Wie funktioniert die chemische Gasphasenabscheidung? Ein Leitfaden zum Wachstum von Hochleistungsdünnschichten

- Was sind die Methoden der Gasphasenabscheidung? PVD vs. CVD für Dünnschichtbeschichtung

- Warum sind Metallkatalysatoren für die Graphenherstellung im CVD-Verfahren unerlässlich? Hochwertige Graphensynthese erschließen

- Was ist die Physik hinter dem Magnetronsputtern? Nutzung von Plasma für überlegene Dünnschichten

- Was sind die Methoden zum Wachstum von Nanoröhrchen? Ein Leitfaden zu Lichtbogenentladung, Laserablation und CVD

- Beschreiben Sie die Struktur einer Prozesskammer, die für High-Density Plasma CVD (HDP-CVD) verwendet wird? Wichtige Konstruktionsmerkmale erklärt

- Warum wird hochreiner Stickstoff als Trägergas im AACVD-Verfahren verwendet? Präzises Filmwachstum und Sicherheit erreichen

- Was sind Abscheidungstechniken? Ein Leitfaden zu PVD vs. CVD für Dünnschichtanwendungen