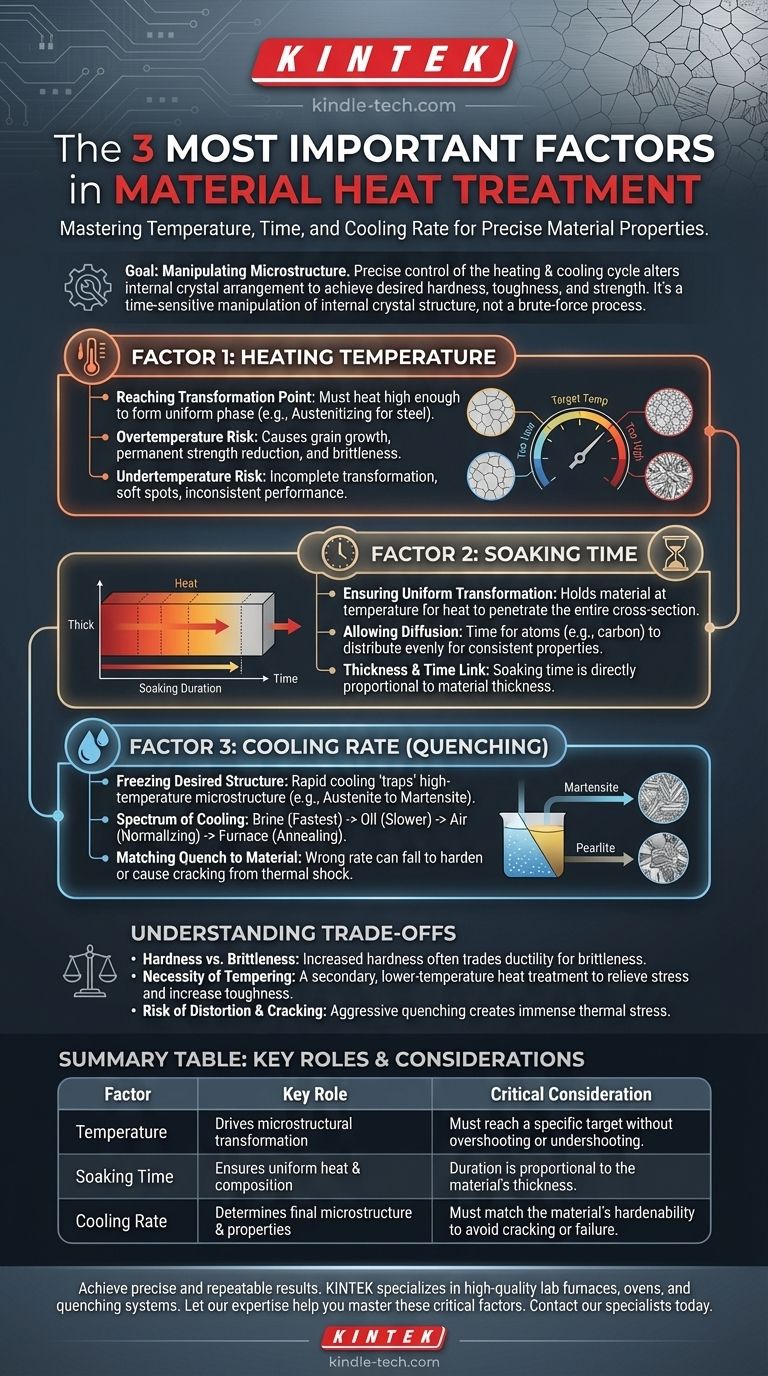

Die drei kritischsten Faktoren bei der Wärmebehandlung von Werkstoffen sind die Heiztemperatur, die Haltezeit (die Dauer bei dieser Temperatur) und die Abkühlrate. Die Beherrschung des Zusammenspiels dieser drei Variablen ist der Schlüssel zur vorhersagbaren Änderung der physikalischen Eigenschaften eines Werkstoffs, wie z. B. seiner Härte, Zähigkeit und Festigkeit.

Die Wärmebehandlung ist kein brutaler Prozess des Aufheizens und Abkühlens. Es handelt sich um eine präzise und zeitkritische Manipulation der inneren Kristallstruktur eines Werkstoffs, bei der Temperatur, Zeit und Abkühlrate die primären Hebel zur Erzielung eines spezifischen, gewünschten Ergebnisses sind.

Die Grundlage: Warum Wärmebehandlung funktioniert

Das Ziel: Die Mikrostruktur manipulieren

Alle Wärmebehandlungsprozesse zielen darauf ab, die Mikrostruktur eines Werkstoffs zu verändern, also die Anordnung seiner inneren Kristalle.

Durch die Steuerung des Heiz- und Abkühlzyklus können wir die Größe, Form und Art dieser Kristallstrukturen verändern, um spezifische mechanische Eigenschaften zu erzeugen.

Von weich zu hart

Bei Stählen beispielsweise wandelt das Erhitzen über einen kritischen Punkt hinaus die Struktur in eine Phase namens Austenit um, in der der Kohlenstoff gleichmäßig gelöst ist. Die Art und Weise, wie dieser Austenit abgekühlt wird, bestimmt die endgültigen Eigenschaften des Stahls.

Faktor 1: Die entscheidende Rolle der Temperatur

Erreichen des Umwandlungspunkts

Der erste Schritt ist immer das Erhitzen des Werkstoffs auf eine bestimmte Zieltemperatur. Diese Temperatur muss hoch genug sein, um die vorhandene Mikrostruktur zur Umwandlung in eine neue, einheitliche Phase zu zwingen (wie die Austenitisierungstemperatur bei Stahl).

Das Problem der Übertemperatur

Das Überschreiten der Zieltemperatur ist gefährlich. Es kann dazu führen, dass die Kristallkörner des Werkstoffs zu groß werden, was die Festigkeit dauerhaft reduziert und den Werkstoff spröde macht, selbst nach einem erfolgreichen Abschrecken.

Das Problem der Untertemperatur

Wenn die Zieltemperatur nicht erreicht wird, kommt es zu einer unvollständigen Umwandlung. Dies führt zu weichen Stellen und Inkonsistenzen im fertigen Bauteil, was zu unzuverlässiger Leistung und vorzeitigem Versagen führt.

Faktor 2: Die Bedeutung der Zeit (Halten)

Gewährleistung einer gleichmäßigen Umwandlung

Einmal auf Temperatur, muss der Werkstoff für eine bestimmte Dauer gehalten werden, bekannt als Haltezeit. Dies ermöglicht es der Wärme, den gesamten Querschnitt des Teils zu durchdringen und sicherzustellen, dass der Kern dieselbe Temperatur wie die Oberfläche erreicht.

Ermöglichung der Diffusion

Das Halten bietet auch die notwendige Zeit, damit Atome, wie Kohlenstoff in Stahl, diffundieren und sich gleichmäßig in der Kristallstruktur verteilen können. Diese Gleichmäßigkeit ist für eine konsistente Umwandlung während des Abkühlens unerlässlich.

Der Zusammenhang zwischen Dicke und Zeit

Die erforderliche Haltezeit ist direkt proportional zur Dicke des Werkstoffs. Dickere Bauteile erfordern eine deutlich längere Haltezeit als dünnere, um eine gleichmäßige Innentemperatur und Zusammensetzung zu erreichen.

Faktor 3: Der entscheidende Faktor der Abkühlrate (Abschrecken)

„Einfrieren“ einer gewünschten Struktur

Die Rate, mit der ein Werkstoff von seiner Zieltemperatur abgekühlt wird, ist oft der entscheidendste Faktor. Ein schneller Abkühlprozess oder Abschrecken (Quenching) soll die Hochtemperatur-Mikrostruktur „einfangen“, bevor sie sich in weichere Phasen umwandeln kann.

Bei Stahl zwingt dieses schnelle Abkühlen den Austenit dazu, Martensit zu werden, eine extrem harte und spröde Kristallstruktur, die die Grundlage für hochfeste Bauteile bildet.

Das Spektrum der Abkühlung

Die Abkühlraten liegen auf einem breiten Spektrum. Das Abschrecken in Sole oder Wasser ist extrem schnell, während das Abschrecken in Öl langsamer ist. Noch langsamere Methoden umfassen das Abkühlen an offener Luft (Normalisieren) oder das langsame Abkühlen des Teils im Ofen (Glühen).

Anpassung des Abschreckens an das Material

Verschiedene Werkstoffe weisen eine unterschiedliche Härtbarkeit auf, d. h. die Fähigkeit, Martensit zu bilden. Einige Legierungen erfordern ein extrem schnelles Abschrecken, während andere mit einem viel langsameren Härten erreicht werden können. Die Verwendung des falschen Abschreckmittels kann entweder dazu führen, dass das Teil nicht härtet, oder schlimmer noch, dass es durch thermischen Schock reißt.

Die Kompromisse verstehen

Härte vs. Sprödigkeit

Der zentrale Kompromiss beim Härten besteht darin, dass man fast immer Duktilität gegen Härte eintauscht. Die durch das Abschrecken erzeugte harte martensitische Struktur ist auch sehr spröde und voller innerer Spannungen, was sie ohne weitere Bearbeitung für die meisten Anwendungen ungeeignet macht.

Die Notwendigkeit des Anlassens

Aufgrund dieser Sprödigkeit wird ein gehärtetes Teil fast immer einer zweiten, tiefer temperierten Wärmebehandlung namens Anlassen (Tempering) unterzogen. Dieser Prozess baut innere Spannungen ab und tauscht einen geringen Teil der Härte gegen eine signifikante und kritische Erhöhung der Zähigkeit ein.

Risiko von Verzug und Rissbildung

Aggressives Abschrecken ist ein heftiger Prozess, der immense thermische Spannungen erzeugt. Dies kann dazu führen, dass sich Teile verziehen, verformen oder sogar reißen, insbesondere wenn sie komplexe Geometrien mit sowohl dicken als auch dünnen Abschnitten aufweisen.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Sie benötigen eine präzise Kontrolle der Spitzentemperatur, eine ausreichende Haltezeit für die Dicke des Teils und die schnellste Abkühlrate, die die spezifische Legierung ohne Rissbildung verträgt.

- Wenn Ihr Hauptaugenmerk auf Zähigkeit und Haltbarkeit liegt: Sie müssen ein Härteabschrecken mit einem sorgfältig kontrollierten Anlassprozess folgen lassen oder von Anfang an ein langsameres Abkühlverfahren wie Normalisieren oder Glühen anwenden.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und Zuverlässigkeit liegt: Sie müssen absolute Kontrolle und Wiederholbarkeit über alle drei Faktoren priorisieren – Temperaturuniformität im Ofen, präzise Zeitmessung für das Halten und eine gesteuerte, konsistente Abschreckumgebung.

Letztendlich bietet die Kontrolle dieser drei grundlegenden Variablen eine direkte Kontrolle über die endgültigen Eigenschaften und die Leistung des Werkstoffs.

Zusammenfassungstabelle:

| Faktor | Schlüsselrolle | Kritische Überlegung |

|---|---|---|

| Temperatur | Löst die mikrostrukturelle Umwandlung aus | Muss ein bestimmtes Ziel erreichen, ohne es zu über- oder unterschreiten |

| Haltezeit | Gewährleistet gleichmäßige Wärme und Zusammensetzung | Die Dauer ist proportional zur Dicke des Werkstoffs |

| Abkühlrate | Bestimmt die endgültige Mikrostruktur und Eigenschaften | Muss zur Härtbarkeit des Werkstoffs passen, um Risse oder Versagen zu vermeiden |

Erzielen Sie präzise und reproduzierbare Ergebnisse in Ihrem Labor. Der Erfolg Ihrer Wärmebehandlungsprozesse hängt von der exakten Kontrolle von Temperatur, Zeit und Abkühlung ab. KINTEK ist spezialisiert auf hochwertige Laboröfen, Herde und Abschreckanlagen, die darauf ausgelegt sind, die Zuverlässigkeit und Konsistenz zu liefern, die Ihr Labor benötigt.

Lassen Sie sich von unserer Expertise im Laborbereich helfen, diese drei kritischen Faktoren zu meistern. Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte thermische Prozesslösung für Ihre spezifischen Werkstoffe und Anwendungsziele zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess