Kurz gesagt, die drei Stufen der Wärmebehandlung sind Erhitzen, Halten und Abkühlen. Dieser grundlegende Prozess besteht nicht nur darin, die Temperatur eines Metalls zu ändern; es ist eine präzise Methode zur Manipulation seiner internen Kristallstruktur, um spezifische, wünschenswerte mechanische Eigenschaften wie Härte oder Duktilität zu erzielen.

Das Kernprinzip der Wärmebehandlung ist, dass wie man ein Metall erhitzt, hält und abkühlt, genauso wichtig ist wie die erreichten Temperaturen. Jede Stufe dient einem bestimmten Zweck bei der Umwandlung der inneren Mikrostruktur des Materials, um ein gewünschtes technisches Ergebnis zu erzielen.

Das Ziel der Wärmebehandlung: Eine Veränderung von innen

Bevor wir die Stufen untersuchen, ist es entscheidend, das Ziel zu verstehen. Die Wärmebehandlung wird verwendet, um die physikalischen und mechanischen Eigenschaften eines Materials absichtlich zu verändern, ohne seine Form zu ändern.

Durch die Kontrolle von Temperatur und Zeit steuern Sie die Anordnung der Atome innerhalb des Kristallgitters des Metalls. Diese interne Transformation ermöglicht es Ihnen, ein Stück Stahl härter, duktiler oder verschleißfester zu machen.

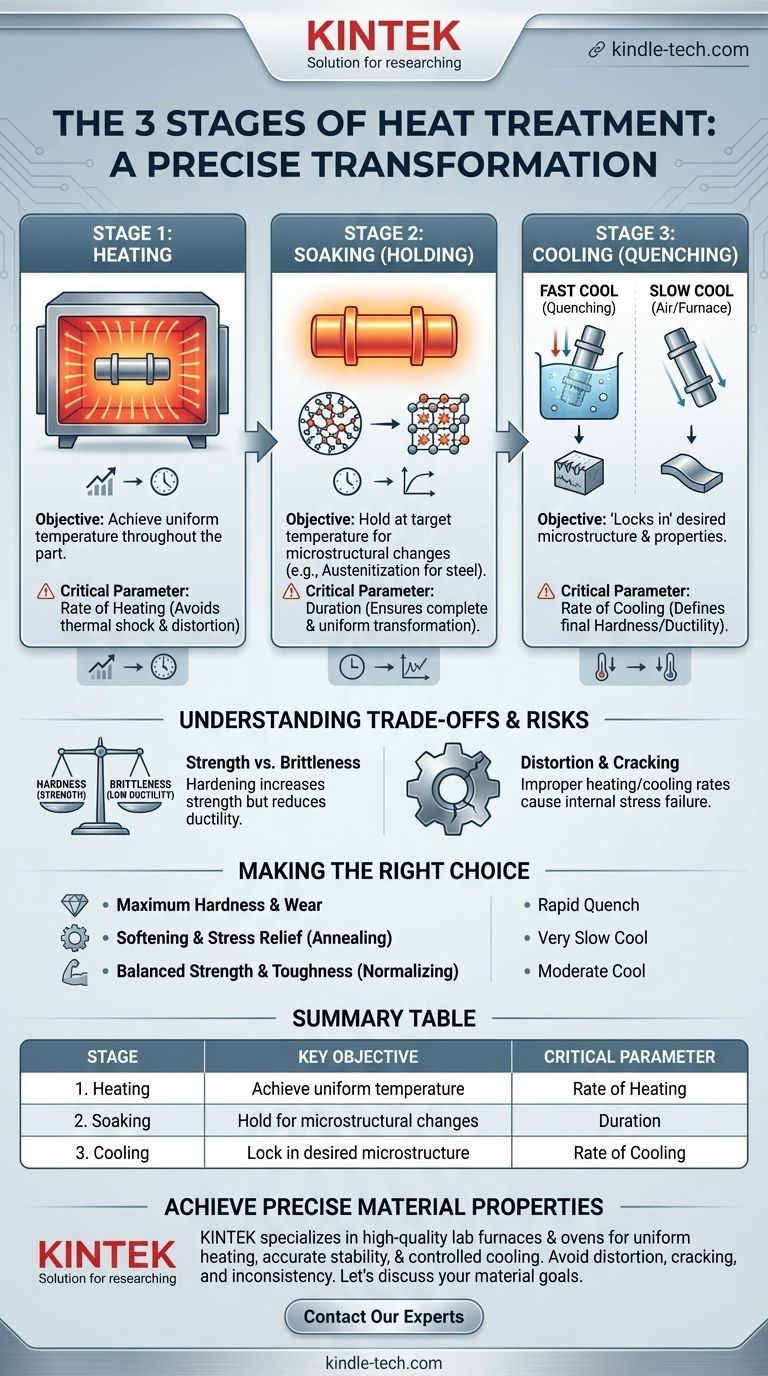

Die drei grundlegenden Stufen erklärt

Jeder Wärmebehandlungsprozess, von der einfachen Spannungsarmglühung bis zur komplexen Härtung, basiert auf diesen drei aufeinanderfolgenden Stufen. Die spezifischen Parameter jeder Stufe definieren das Endergebnis.

Stufe 1: Erhitzen

Die Anfangsphase beinhaltet das kontrollierte Erhitzen des Materials auf eine vorbestimmte Temperatur. Ziel ist es, eine gleichmäßige Temperatur im gesamten Bauteil zu erreichen.

Die Aufheizgeschwindigkeit ist entscheidend. Ein zu schnelles Erhitzen eines Bauteils kann innere Spannungen, Verformungen oder Risse aufgrund von Thermoschock verursachen, insbesondere bei komplexen Geometrien oder dicken Querschnitten.

Stufe 2: Halten (oder Ausgleichszeit)

Sobald das Material die Zieltemperatur erreicht hat, wird es für eine bestimmte Zeit bei dieser Temperatur gehalten oder „ausgeglichen“. Dies ist keine untätige Pause; hier finden die entscheidenden mikrostrukturellen Veränderungen statt.

Bei Stahl ist dies typischerweise die Phase, in der sich die Kristallstruktur in eine Phase namens Austenit umwandelt. Die Dauer des Haltens stellt sicher, dass diese Umwandlung im gesamten Materialquerschnitt vollständig und gleichmäßig ist.

Stufe 3: Abkühlen (oder Abschrecken)

Das Abkühlen ist wohl die entscheidendste Stufe, da die Abkühlgeschwindigkeit die gewünschte Mikrostruktur und ihre entsprechenden Eigenschaften „fixiert“.

Ein sehr schnelles Abkühlen, bekannt als Abschrecken (mit Wasser, Öl oder Polymeren), schließt die Atome in einer harten, spröden Struktur wie Martensit ein. Ein langsames Abkühlen (an ruhender Luft oder in einem Ofen) ermöglicht die Bildung einer weicheren, duktileren Struktur. Die Wahl des Kühlmediums ist eine wichtige Prozessvariable.

Verständnis der Kompromisse und Risiken

Die Wärmebehandlung ist ein leistungsstarker Prozess, erfordert aber ein tiefes Verständnis seiner inhärenten Kompromisse. Das Erreichen einer Eigenschaft geht oft auf Kosten einer anderen.

Das Dilemma von Festigkeit vs. Sprödigkeit

Der häufigste Kompromiss besteht zwischen Festigkeit und Sprödigkeit. Das Härten eines Metalls erhöht fast immer seine Festigkeit, reduziert aber seine Duktilität, wodurch es spröder und anfälliger für Bruch unter Stoßbelastung wird. Aus diesem Grund werden viele gehärtete Teile einer sekundären, niedrigtemperaturigen Behandlung namens Anlassen unterzogen, um eine gewisse Zähigkeit wiederherzustellen.

Das Risiko von Verzug und Rissen

Eine unsachgemäße Kontrolle der Aufheiz- oder Abkühlgeschwindigkeiten ist die Hauptursache für Fehler. Ungleichmäßige Temperaturänderungen erzeugen innere Spannungen, die dazu führen können, dass sich das Teil während des Prozesses verzieht, verformt oder sogar reißt.

Oberflächen- vs. Kerneigenschaften

Bei dickeren Bauteilen kann es schwierig sein, eine gleichmäßige Abkühlgeschwindigkeit zu erreichen. Die Oberfläche kann viel schneller abkühlen als der Kern, was zu einem Teil führt, das außen sehr hart, innen aber weicher ist. Obwohl dies manchmal wünschenswert ist (wie bei der Einsatzhärtung), muss dieser Unterschied sorgfältig gemanagt werden.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter für jede der drei Stufen hängen vollständig vom Material und den gewünschten Endprodukten ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Verwenden Sie eine schnelle Abkühlgeschwindigkeit (Abschrecken) nach einer angemessenen Haltezeit, um eine martensitische Struktur zu bilden.

- Wenn Ihr Hauptaugenmerk darauf liegt, das Metall zu erweichen und innere Spannungen abzubauen (Glühen): Verwenden Sie eine sehr langsame Abkühlgeschwindigkeit, oft indem Sie das Teil im ausgeschalteten Ofen abkühlen lassen.

- Wenn Ihr Hauptaugenmerk auf einer ausgewogenen Kombination aus Festigkeit und Zähigkeit liegt (Normalisieren): Verwenden Sie eine moderate, kontrollierte Abkühlgeschwindigkeit, z. B. indem Sie das Teil an ruhender Luft abkühlen lassen.

Die Beherrschung dieser drei Stufen ermöglicht es Ihnen, die Eigenschaften eines Materials präzise an jede technische Anforderung anzupassen.

Zusammenfassungstabelle:

| Stufe | Hauptziel | Kritischer Parameter |

|---|---|---|

| 1. Erhitzen | Gleichmäßige Temperatur im gesamten Bauteil erreichen. | Aufheizgeschwindigkeit (um Thermoschock zu vermeiden) |

| 2. Halten | Bei Zieltemperatur für mikrostrukturelle Veränderungen halten. | Dauer (für vollständige, gleichmäßige Umwandlung) |

| 3. Abkühlen | Gewünschte Mikrostruktur und Eigenschaften fixieren. | Abkühlgeschwindigkeit (definiert endgültige Härte/Duktilität) |

Bereit, präzise Materialeigenschaften mit zuverlässiger Wärmebehandlung zu erzielen?

Die drei Stufen der Wärmebehandlung sind grundlegend, aber ihr Erfolg hängt von präziser Kontrolle und der richtigen Ausrüstung ab. KINTEK ist spezialisiert auf hochwertige Laboröfen, die die gleichmäßige Erwärmung, genaue Temperaturstabilität und kontrollierte Abkühlumgebungen bieten, die für erfolgreiche Wärmebehandlungsprozesse unerlässlich sind.

Ob Sie härten, glühen oder anlassen, unsere Ausrüstung hilft Ihnen, Verzug, Risse und inkonsistente Ergebnisse zu vermeiden. Lassen Sie uns Ihre spezifischen Material- und Eigenschaftsziele besprechen.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Wärmebehandlungslösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Wenn wir einen Metallring erhitzen, dehnt er sich aus oder wird er komprimiert? Das Loch wird größer, nicht kleiner.

- Was ist der Unterschied zwischen einem Laborofen und einem Labormuffelofen? Wählen Sie das richtige Heizgerät für Ihr Labor

- Wofür wird ein Laborofen (Furnace) in einem Chemielabor verwendet? Ein Leitfaden zur Hochtemperatur-Materialumwandlung

- Macht das Erhitzen von Metall es schwächer? Beherrschung der Wärmebehandlung für optimale Metallfestigkeit

- Wie wird ein Ofen klassifiziert? Verstehen Sie die zwei Haupttypen für Ihre Anwendung