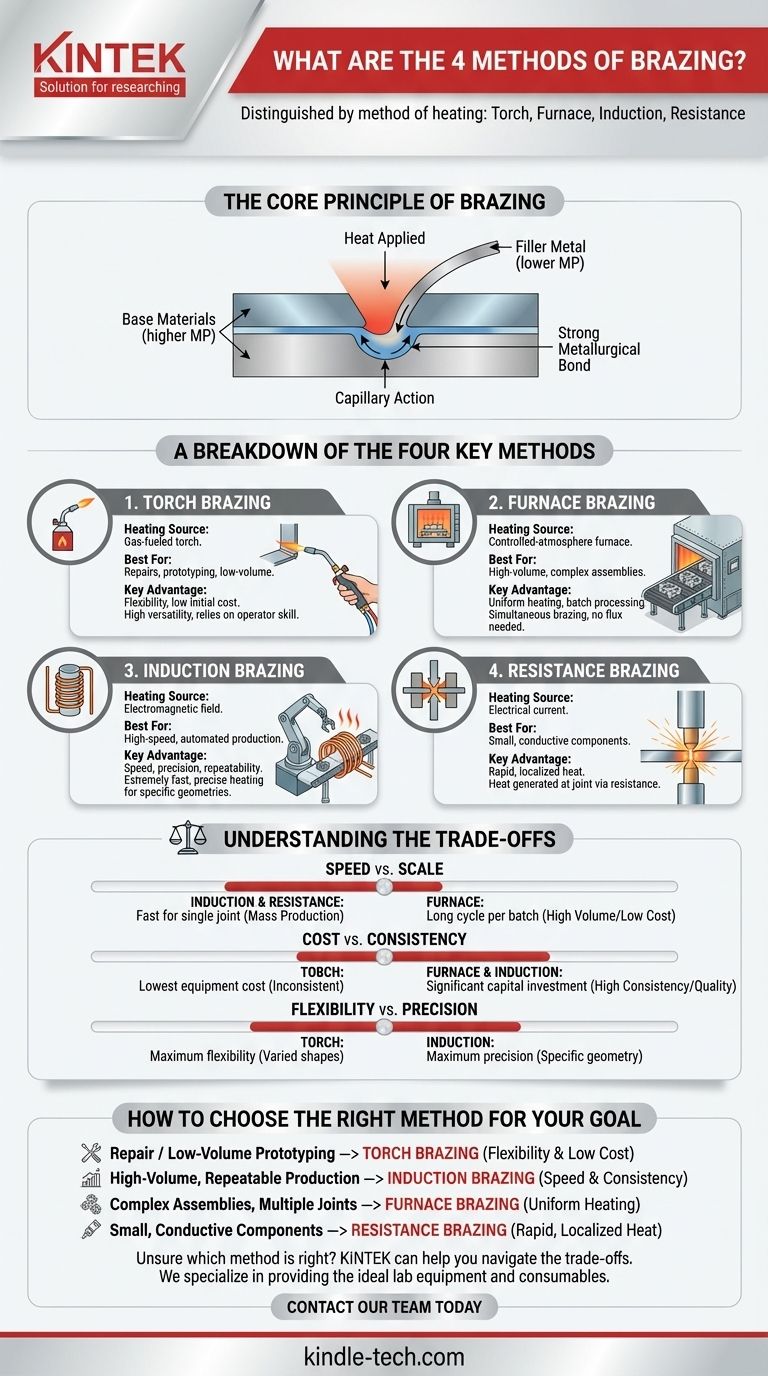

Die vier primären Hartlötverfahren unterscheiden sich durch ihre Heizmethode: Brennerlöten, Ofenlöten, Induktionslöten und Widerstandslöten. Jede Technik wendet Wärme auf unterschiedliche Weise an, um ein Lot zu schmelzen und Bauteile zu verbinden, ohne die Grundwerkstoffe selbst zu schmelzen. Die Wahl der Methode hängt vollständig von den Anforderungen der Anwendung in Bezug auf Produktionsvolumen, Komplexität der Verbindung und Präzision ab.

Obwohl sich die Frage des Benutzers darauf bezieht, "was" die Methoden sind, ist das wichtigere Verständnis, "warum" man die eine der anderen vorziehen sollte. Die Entscheidung hängt von einem einzigen Kompromiss ab: lokalisierte, präzise Erwärmung einzelner Teile gegenüber gleichmäßiger Massenerwärmung ganzer Baugruppen.

Das Kernprinzip des Hartlötens

Hartlöten erzeugt eine starke, dauerhafte Verbindung zwischen zwei oder mehr Metallteilen unter Verwendung eines Lotes, dessen Schmelzpunkt niedriger ist als der der Grundwerkstoffe. Dieser Prozess unterscheidet sich vom Schweißen, bei dem die Grundmetalle geschmolzen und miteinander verschmolzen werden.

Der Hartlötprozess

Ein Lot wird in die Verbindung zwischen den Teilen eingebracht. Anschließend wird die gesamte Baugruppe auf eine Temperatur erhitzt, die über dem Schmelzpunkt des Lotes, aber unter dem Schmelzpunkt der Grundwerkstoffe liegt.

Die Rolle der Kapillarwirkung

Sobald das Lot geschmolzen ist, wird es durch Kapillarwirkung in den engen Spalt zwischen den Teilen gezogen. Beim Abkühlen erstarrt es und bildet eine starke metallurgische Verbindung.

Eine Aufschlüsselung der vier Schlüsselmethoden

Der grundlegende Unterschied zwischen den Hartlötverfahren liegt in der Art und Weise, wie die Wärme zugeführt wird. Dies bestimmt die Geschwindigkeit, den Umfang und die Eignung des Prozesses für eine bestimmte Aufgabe.

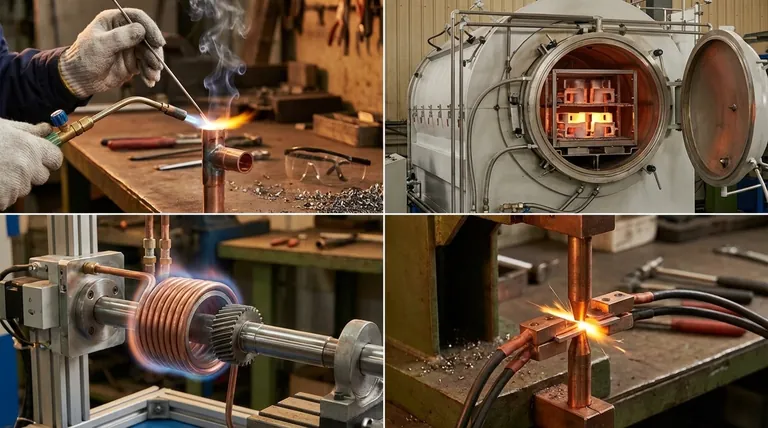

1. Brennerlöten (Torch Brazing)

Dies ist die gebräuchlichste manuelle Methode. Die Wärme wird mit einem gasbetriebenen Brenner direkt auf den Verbindungsbereich gerichtet. Es ist sehr vielseitig und erfordert relativ geringe Anfangsinvestitionen.

Brennerlöten eignet sich ideal für Reparaturen, Prototypenbau und Kleinserienfertigung, bei denen eine Automatisierung nicht praktikabel ist. Die Fähigkeit des Bedieners ist ein entscheidender Faktor für eine qualitativ hochwertige Verbindung.

2. Ofenlöten (Furnace Brazing)

Bei dieser Methode wird die gesamte Baugruppe (mit vorab platziertem Lot) in einem Ofen mit kontrollierter Atmosphäre oder Vakuum erhitzt. Dies ermöglicht das gleichzeitige Hartlöten vieler Baugruppen oder eines einzelnen komplexen Teils mit mehreren Verbindungen.

Ofenlöten eignet sich für die Großserienfertigung und komplexe Geometrien. Die kontrollierte Atmosphäre verhindert Oxidation, wodurch oft der Einsatz von Flussmittel entfällt und sehr saubere Verbindungen entstehen.

3. Induktionslöten (Induction Brazing)

Beim Induktionserwärmen wird ein hochfrequenter Wechselstrom durch eine Kupferspule geleitet. Dadurch entsteht ein elektromagnetisches Feld, das die darin platzierten leitfähigen Metallteile erhitzt und das Lot schmilzt.

Diese Methode ist extrem schnell, präzise und wiederholbar und somit perfekt für automatisierte Hochgeschwindigkeits-Fertigungslinien, bei denen immer wieder dieselbe Verbindung hergestellt wird.

4. Widerstandslöten (Resistance Brazing)

Die Wärme wird direkt an der Verbindung erzeugt, indem ein hoher elektrischer Strom durch die Teile geleitet wird. Der Widerstand gegen den Stromfluss an der Schnittstelle der Komponenten erzeugt intensive, lokalisierte Wärme.

Widerstandslöten wird typischerweise zum Verbinden kleiner, elektrisch leitfähiger Bauteile verwendet, bei denen die Wärme sehr schnell und in einem stark lokalisierten Bereich zugeführt werden muss.

Die Abwägungen verstehen

Die Wahl der richtigen Methode erfordert eine Abwägung von Kosten, Geschwindigkeit, Qualität und Produktionsvolumen. Es gibt keine einzige "beste" Methode, sondern nur die am besten geeignete für den jeweiligen Job.

Geschwindigkeit vs. Umfang

Induktions- und Widerstandslöten sind für eine einzelne Verbindung extrem schnell, eignen sich aber am besten für die Massenproduktion identischer Teile.

Das Ofenlöten hat eine lange Zykluszeit pro Charge, aber da es Hunderte oder Tausende von Teilen gleichzeitig bearbeiten kann, können die Kosten pro Teil bei hohen Stückzahlen sehr niedrig sein.

Kosten vs. Konsistenz

Das Brennerlöten hat die niedrigsten Ausrüstungskosten, ist aber stark von der Fähigkeit des Bedieners abhängig, was zu potenziellen Inkonsistenzen zwischen den Verbindungen führen kann.

Ofen- und Induktionssysteme erfordern erhebliche Anfangsinvestitionen, liefern aber hochkonsistente und wiederholbare Ergebnisse, wodurch menschliche Fehler reduziert und die Qualitätskontrolle in Produktionsumgebungen verbessert werden.

Flexibilität vs. Präzision

Die manuelle Natur des Brennerlötens bietet maximale Flexibilität für die Bearbeitung einer Vielzahl von Teileformen und -größen im laufenden Betrieb.

Induktionslöten bietet maximale Präzision, aber die Heizspule ist oft für eine bestimmte Teilegeometrie ausgelegt, was es weniger flexibel für unterschiedliche Arbeiten ohne Werkzeugwechsel macht.

Wie Sie die richtige Methode für Ihr Ziel auswählen

Die spezifischen Ziele Ihrer Anwendung sollten Ihre Entscheidung leiten.

- Wenn Ihr Hauptaugenmerk auf Reparaturen oder Prototypenbau in geringem Umfang liegt: Das Brennerlöten bietet die beste Kombination aus Flexibilität und geringen Anfangskosten.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, wiederholbaren Fertigung eines einzelnen Teils liegt: Das Induktionslöten bietet unübertroffene Geschwindigkeit und Konsistenz.

- Wenn Ihr Hauptaugenmerk auf dem gleichzeitigen Verbinden komplexer Baugruppen mit mehreren Verbindungen liegt: Das Ofenlöten ist die einzige Methode, die die erforderliche gleichmäßige Erwärmung und atmosphärische Kontrolle bietet.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden kleiner, leitfähiger Komponenten mit schneller, lokalisierter Wärme liegt: Das Widerstandslöten ist die effektivste und effizienteste Wahl.

Letztendlich ermöglicht Ihnen das Verständnis dieser grundlegenden Heizprinzipien die Auswahl der effizientesten und effektivsten Hartlötmethode für jede Anwendung.

Zusammenfassungstabelle:

| Methode | Wärmequelle | Am besten geeignet für | Hauptvorteil |

|---|---|---|---|

| Brennerlöten | Gasbetriebener Brenner | Reparaturen, Prototypenbau, Kleinserien | Flexibilität, geringe Anfangskosten |

| Ofenlöten | Ofen mit kontrollierter Atmosphäre | Großserien, komplexe Baugruppen | Gleichmäßige Erwärmung, Chargenverarbeitung |

| Induktionslöten | Elektromagnetisches Feld | Hochgeschwindigkeits-, automatisierte Fertigung | Geschwindigkeit, Präzision, Wiederholbarkeit |

| Widerstandslöten | Elektrischer Strom | Kleine, leitfähige Komponenten | Schnelle, lokalisierte Wärme |

Sie sind sich nicht sicher, welche Hartlötmethode für Ihr Labor oder Ihre Produktionslinie geeignet ist? Die Experten von KINTEK helfen Ihnen, die Kompromisse zwischen Geschwindigkeit, Kosten und Präzision abzuwägen. Wir sind spezialisiert auf die Bereitstellung der idealen Laborgeräte und Verbrauchsmaterialien für Ihre spezifischen Hartlötanwendungen und gewährleisten optimale Ergebnisse und Effizienz.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung, um die Anforderungen Ihres Projekts zu besprechen und die perfekte Hartlöt-Lösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung