Im Kern wird der Vergütungsprozess für Stahl in vier unterschiedliche Stufen unterteilt, die jeweils in einem bestimmten Temperaturbereich ablaufen und einzigartige Veränderungen in der inneren Mikrostruktur des Stahls bewirken. Diese Stufen sind nicht nur willkürliche Temperaturschwellen; sie stellen eine vorhersagbare Abfolge metallurgischer Umwandlungen dar, die die extreme Härte von abgeschrecktem Stahl gegen dringend benötigte Zähigkeit und Duktilität eintauschen.

Die Vergütung versteht sich am besten nicht als einmaliges Erhitzen, sondern als eine kontrollierte Reise durch vier mikrostrukturelle Phasen. Die spezifische „Stufe“, bei der man stoppt, bestimmt die endgültige Balance zwischen Härte und Zähigkeit und ermöglicht es Ihnen, die Eigenschaften des Stahls auf eine präzise technische Anforderung zuzuschneiden.

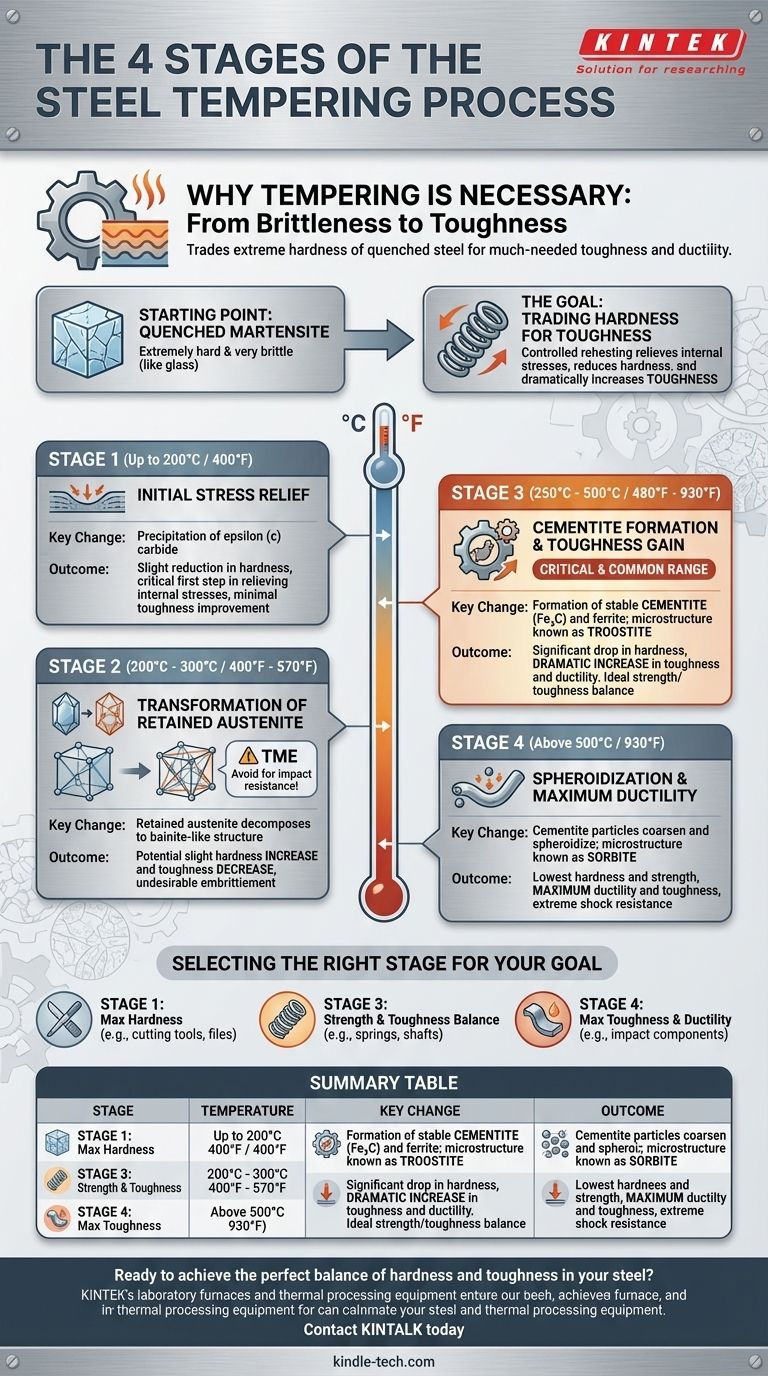

Warum Vergüten notwendig ist: Von Sprödigkeit zu Zähigkeit

Um die Stufen der Vergütung zu verstehen, muss man zuerst den Zustand des Stahls unmittelbar nach dem Abschrecken verstehen. Es ist ein Material der Extreme, was sowohl nützlich als auch gefährlich ist.

Der Ausgangspunkt: Abgeschreckter Martensit

Wenn Stahl auf eine hohe Temperatur erhitzt und dann schnell abgekühlt (abgeschreckt) wird, wird seine atomare Struktur in einer Konfiguration namens Martensit eingeschlossen.

Diese martensitische Struktur ist extrem hart und sehr spröde, wie Glas. Obwohl hohe Härte gut für die Verschleißfestigkeit ist, macht die Sprödigkeit den Stahl für die meisten Anwendungen unbrauchbar, da er unter Schlag oder Spannung zerbrechen würde.

Das Ziel: Härte gegen Zähigkeit eintauschen

Die Vergütung ist der kontrollierte Prozess, bei dem dieser spröde martensitische Stahl auf eine Temperatur unterhalb seines Umwandlungspunktes wieder erwärmt wird.

Diese Wiedererwärmung gibt den eingeschlossenen Kohlenstoffatomen gerade genug Energie, um sich zu bewegen und sich in stabileren Strukturen neu anzuordnen. Dieser Prozess baut innere Spannungen ab und reduziert systematisch die Härte, während er gleichzeitig die Zähigkeit – die Fähigkeit, Energie zu absorbieren und sich ohne Bruch zu verformen – dramatisch erhöht.

Die vier Stufen der Vergütung erklärt

Jede Stufe ist durch einen Temperaturbereich und ein wichtiges mikrostrukturelles Ereignis definiert. Die Temperaturen sind ungefähre Angaben und können sich je nach spezifischem Legierungsgehalt des Stahls verschieben.

Stufe 1 (Bis zu 200°C / 400°F): Erste Spannungsentlastung

In dieser ersten Stufe beginnt sich die stark beanspruchte Martensitstruktur zu entspannen. Extrem feine Partikel eines Karbids, bekannt als Epsilon (ε)-Karbid, beginnen auszufallen.

Dies führt zu einer leichten Härteabnahme, stellt aber den ersten kritischen Schritt zur Entlastung der beim Abschrecken entstandenen inneren Spannungen dar. Die Verbesserung der Zähigkeit ist minimal.

Stufe 2 (200°C - 300°C / 400°F - 570°F): Umwandlung von Restaustenit

Nach dem Abschrecken hat sich möglicherweise nicht die gesamte Struktur des Stahls in Martensit umgewandelt. Ein Teil der ursprünglichen Hochtemperaturstruktur, Austenit, kann zurückbleiben.

In diesem Temperaturbereich zersetzt sich dieser Restaustenit in eine Struktur, die dem Bainit ähnelt. Diese Umwandlung kann paradoxerweise zu einer leichten Zunahme der Härte und einer Abnahme der Zähigkeit führen, was oft unerwünscht ist.

Stufe 3 (250°C - 500°C / 480°F - 930°F): Zementitbildung und Zähigkeitsgewinn

Dies ist der kritischste und häufigste Vergütungsbereich für eine Vielzahl von Anwendungen. Die instabilen Epsilon-Carbide aus Stufe 1 werden durch stabile Partikel von Zementit (Fe₃C) ersetzt.

Die martensitische Struktur zerfällt vollständig in eine zähe Mischung aus Ferrit und fein verteiltem Zementit. Diese in dieser Stufe gebildete Mikrostruktur ist historisch als Troostit bekannt.

Stufe 4 (Über 500°C / 930°F): Sphäroidisierung und maximale Duktilität

Bei diesen höheren Vergütungstemperaturen beginnen die Zementitpartikel zu vergrößern und ihre Plättchen- oder stäbchenförmige Gestalt in kleine Kugeln umzuwandeln, ein Prozess, der als Sphäroidisierung bezeichnet wird.

Dies führt zur geringsten Härte und Festigkeit, aber zur höchsten Duktilität und Zähigkeit. Diese hochduktile Struktur, historisch als Sorbit bezeichnet, ist ideal für Anwendungen, die extreme Stoßfestigkeit über absolute Härte erfordern.

Verständnis der Kompromisse und Fallstricke

Obwohl die Vergütung eine Lösung ist, birgt sie Komplexitäten, die Unvorsichtige in die Irre führen können. Das Verständnis dieser Phänomene ist der Schlüssel zu konsistenten Ergebnissen.

Vergütungsversprödung (TME)

Dieses Phänomen, auch als „Blödversprödung“ bekannt, tritt auf, wenn in dem Bereich der Stufe 2 (etwa 250°C - 400°C / 480°F - 750°F) vergütet wird.

Die Ausfällung von Carbiden entlang spezifischer Ebenen in der Mikrostruktur führt zu einem erheblichen Zähigkeitsverlust. Aus diesem Grund wird dieser Temperaturbereich für Bauteile, die eine Schlagfestigkeit erfordern, fast immer vermieden.

Die Härte-gegen-Zähigkeit-Kurve

Die Beziehung ist eine umgekehrte Kurve. Wenn Sie die Vergütungstemperatur erhöhen, folgt die Härte einem absteigenden Verlauf, während die Zähigkeit einem aufsteigenden Verlauf folgt.

Das Ziel des Ingenieurs ist es, den genauen Punkt auf dieser Kurve zu finden, der die optimale Kombination von Eigenschaften für die spezifische Anwendung liefert.

Auswahl der richtigen Vergütungsstufe für Ihr Ziel

Ihre Wahl der Vergütungstemperatur ist eine bewusste technische Entscheidung, die vollständig auf dem Verwendungszweck des Endteils basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt (z. B. Schneidwerkzeuge, Feilen): Sie verwenden eine Niedertemperaturvergütung innerhalb von Stufe 1, um Spannungen abzubauen, ohne die Härte wesentlich zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf einer Balance aus hoher Festigkeit und guter Zähigkeit liegt (z. B. Federn, Wellen, Strukturbolzen): Sie vergüten gezielt in Stufe 3, um eine starke und widerstandsfähige troostitische Struktur zu entwickeln.

- Wenn Ihr Hauptaugenmerk auf maximaler Zähigkeit und Duktilität liegt (z. B. Bauteile, die starken Stößen standhalten müssen): Sie verwenden eine Hochtemperaturvergütung in Stufe 4, um eine weiche und hochverformbare sphäroidisierte Struktur zu erreichen.

Indem Sie diese Stufen verstehen, gehen Sie von der bloßen Befolgung eines Rezepts zu fundierten Entscheidungen über, die die endgültige Leistung des Stahls präzise steuern.

Zusammenfassungstabelle:

| Stufe | Temperaturbereich | Wesentliche mikrostrukturelle Änderung | Hauptergebnis |

|---|---|---|---|

| Stufe 1 | Bis zu 200°C (400°F) | Ausfällung von Epsilon-Karbid | Erste Spannungsentlastung, leichte Härteabnahme |

| Stufe 2 | 200°C - 300°C (400°F - 570°F) | Zersetzung von Restaustenit | Potenzial für Versprödung (TME) |

| Stufe 3 | 250°C - 500°C (480°F - 930°F) | Bildung von stabilem Zementit (Fe₃C) | Erheblicher Zähigkeitsgewinn, ideale Festigkeits-/Zähigkeitsbalance |

| Stufe 4 | Über 500°C (930°F) | Sphäroidisierung von Zementit | Maximale Duktilität und Stoßfestigkeit |

Bereit, die perfekte Balance zwischen Härte und Zähigkeit in Ihrem Stahl zu erreichen?

Bei KINTEK sind wir darauf spezialisiert, Ihnen die präzisen Laboröfen und Wärmebehandlungsanlagen zu liefern, die Sie für die Durchführung kontrollierter Vergütungsprozesse benötigen. Egal, ob Sie Schneidwerkzeuge entwickeln, die eine Vergütung nach Stufe 1 erfordern, oder stoßfeste Komponenten, die eine Behandlung nach Stufe 4 benötigen – unsere Lösungen bieten die Genauigkeit und Zuverlässigkeit, die für wiederholbare Ergebnisse unerlässlich sind.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung für Ihre spezifischen metallurgischen Herausforderungen helfen. Kontaktieren Sie KINTALK noch heute, um die Wärmebehandlungsanforderungen Ihres Labors zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen