Die vier primären Arten der Wärmebehandlung von Stahl sind Glühen, Normalisieren, Härten und Anlassen. Jeder Prozess umfasst einen spezifischen Heiz- und Kühlzyklus, der darauf ausgelegt ist, die innere Mikrostruktur des Stahls gezielt zu verändern. Das ultimative Ziel ist es, seine mechanischen Eigenschaften – wie Härte, Zähigkeit und Duktilität – für eine bestimmte Anwendung zu manipulieren.

Das grundlegende Prinzip ist, dass die Wärmebehandlung die chemische Zusammensetzung des Stahls nicht verändert. Stattdessen ordnet sie seine innere Kristallstruktur neu an, um den Kompromiss zwischen Festigkeit und Sprödigkeit zu steuern und das Material für seinen vorgesehenen Zweck anzupassen.

Die Grundlage: Warum Stahl wärmebehandeln?

Um die Wärmebehandlung zu verstehen, müssen Sie zunächst die Mikrostruktur von Stahl verstehen. Diese Prozesse sind darauf ausgelegt, zu steuern, welche Kristallstrukturen sich im Material bilden, da jede Struktur unterschiedliche Eigenschaften hat.

Manipulation der Mikrostruktur

Im Grunde ist Stahl eine Legierung aus Eisen und Kohlenstoff. Die Art und Weise, wie sich diese Atome anordnen, bestimmt das Verhalten des Stahls. Das Erhitzen von Stahl über eine kritische Temperatur (typischerweise 723-910°C oder ~1333-1670°F) wandelt seine Struktur in einen Zustand namens Austenit um, der Kohlenstoff lösen kann.

Die endgültige Struktur hängt vollständig davon ab, wie sie aus diesem austenitischen Zustand abgekühlt wird. Eine langsame Abkühlung erzeugt weiche Strukturen, während eine schnelle Abkühlung die Kohlenstoffatome einschließt und eine sehr harte Struktur erzeugt.

Die entscheidende Rolle der Abkühlgeschwindigkeit

Die Abkühlgeschwindigkeit ist die wichtigste Variable bei der Wärmebehandlung.

- Sehr langsame Abkühlung (z. B. im Ofen) ermöglicht es den Atomen, sich zu weichen, stabilen Strukturen neu anzuordnen.

- Mäßige Abkühlung (z. B. an der Luft) erzeugt eine feinere und etwas härtere Struktur.

- Schnelle Abkühlung (z. B. Abschrecken in Wasser oder Öl) friert die Atome in einem stark beanspruchten, harten und spröden Zustand ein.

Die vier Kernprozesse erklärt

Jede der vier Hauptwärmebehandlungen verwendet eine andere Abkühlgeschwindigkeit, um ein bestimmtes Ergebnis zu erzielen.

Glühen: Maximierung von Weichheit und Duktilität

Das primäre Ziel des Glühens ist es, Stahl so weich, duktil und leicht bearbeitbar wie möglich zu machen. Es dient auch dazu, innere Spannungen aus früheren Arbeiten abzubauen.

Der Prozess beinhaltet das Erhitzen des Stahls weit in den Austenitbereich und das anschließende so langsame Abkühlen wie möglich, oft indem der Ofen einfach ausgeschaltet und über Nacht abkühlen gelassen wird. Dies führt zu einer groben Mikrostruktur, die als Perlit bekannt ist und ideal für nachfolgende Bearbeitungs- oder Umformvorgänge ist.

Normalisieren: Verfeinerung der Kornstruktur

Das Normalisieren wird verwendet, um eine gleichmäßigere und feinkörnigere Mikrostruktur zu erzeugen. Dies führt zu Stahl, der stärker und härter als geglühter Stahl ist, aber nicht so hart, dass er schwer zu bearbeiten ist.

Der Prozess beinhaltet das Erhitzen in den austenitischen Bereich und das anschließende Abkühlen an ruhender Luft. Diese schnellere Abkühlgeschwindigkeit erzeugt eine feinere, gleichmäßigere Perlitstruktur, die die Festigkeit und Zähigkeit gegenüber dem geglühten Zustand verbessert.

Härten (Abschrecken): Erzielung maximaler Härte

Das Ziel des Härtens, auch bekannt als Abschrecken, ist es, Stahl so hart und verschleißfest wie möglich zu machen.

Dies wird erreicht, indem der Stahl erhitzt wird, um Austenit zu bilden, und dann extrem schnell abgekühlt wird, indem er in ein Abschreckmedium wie Wasser, Öl oder Salzlake getaucht wird. Diese schnelle Abkühlung schließt die Kohlenstoffatome ein und bildet eine harte, spröde und stark beanspruchte Mikrostruktur, die als Martensit bezeichnet wird.

Anlassen: Reduzierung der Sprödigkeit

Ein gehärtetes Teil ist oft zu spröde für den praktischen Gebrauch. Das Anlassen ist ein sekundärer Prozess, der immer nach dem Härten durchgeführt wird, um die Zähigkeit zu erhöhen.

Das gehärtete Teil wird auf eine Temperatur unterhalb des kritischen Punktes (z. B. 200-650°C oder 400-1200°F) wiedererhitzt. Dies ermöglicht es einigen der eingeschlossenen Atome in der Martensitstruktur, sich leicht neu anzuordnen, wodurch innere Spannungen abgebaut und etwas Härte geopfert wird, um eine erhebliche Zähigkeit zu gewinnen. Je höher die Anlasstemperatur, desto weicher, aber zäher wird das Endteil.

Verständnis der Kompromisse

Die Wahl eines Wärmebehandlungsprozesses ist immer ein Kompromiss zwischen konkurrierenden Eigenschaften. Es gibt keine einzige "beste" Behandlung, sondern nur die am besten geeignete für die Anwendung.

Das Dilemma Härte vs. Zähigkeit

Dies ist der grundlegendste Kompromiss. Härte ist der Widerstand gegen Kratzer und Eindrücke, während Zähigkeit die Fähigkeit ist, Stöße ohne Bruch zu absorbieren.

- Ein vollständig gehärteter (abgeschreckter) Stahl hat maximale Härte, ist aber extrem spröde, wie Glas.

- Ein geglühter Stahl hat maximale Zähigkeit und Duktilität, aber sehr geringe Härte.

- Ein gehärteter und angelassener Stahl bietet die beste Balance beider Eigenschaften und eignet sich daher für Werkzeuge, Federn und Strukturbauteile.

Innere Spannung und Verzug

Schnelles Abkühlen während des Härtens führt zu immensen inneren Spannungen in einem Teil. Diese Spannungen können dazu führen, dass sich das Bauteil während oder nach dem Abschreckprozess verzieht, verformt oder sogar reißt. Langsamere Prozesse wie das Glühen werden speziell eingesetzt, um diese Spannungen abzubauen.

Der Einfluss des Kohlenstoffgehalts

Diese Wärmebehandlungen sind am effektivsten bei mittel- und hochkohlenstoffhaltigen Stählen (solchen mit >0,3% Kohlenstoff). Kohlenstoffarme Stähle haben nicht genügend Kohlenstoff, um die harte Martensitstruktur zu bilden, so dass sie allein durch Abschrecken und Anlassen nicht wesentlich gehärtet werden können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Prozesses erfordert ein klares Verständnis Ihres Endziels für das Stahlbauteil.

- Wenn Ihr Hauptaugenmerk auf maximaler Bearbeitbarkeit und Umformbarkeit liegt: Glühen ist der richtige Prozess, um das Rohmaterial für die Herstellung vorzubereiten.

- Wenn Ihr Hauptaugenmerk auf der Verfeinerung der Kornstruktur für gleichmäßige Eigenschaften liegt: Normalisieren bietet eine gute Basis an Festigkeit und Gleichmäßigkeit vor der weiteren Verarbeitung oder Verwendung.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Sie müssen Härten (Abschrecken) verwenden, aber es wird fast immer ein Anlassen folgen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines zähen, langlebigen Teils liegt, das Stößen standhalten kann: Die Kombination aus Härten und anschließendem Anlassen ist unerlässlich, um die erforderliche Zähigkeit zu erreichen.

Durch das Verständnis dieser vier Prozesse können Sie die endgültigen Eigenschaften von Stahl präzise steuern, um jede technische Anforderung zu erfüllen.

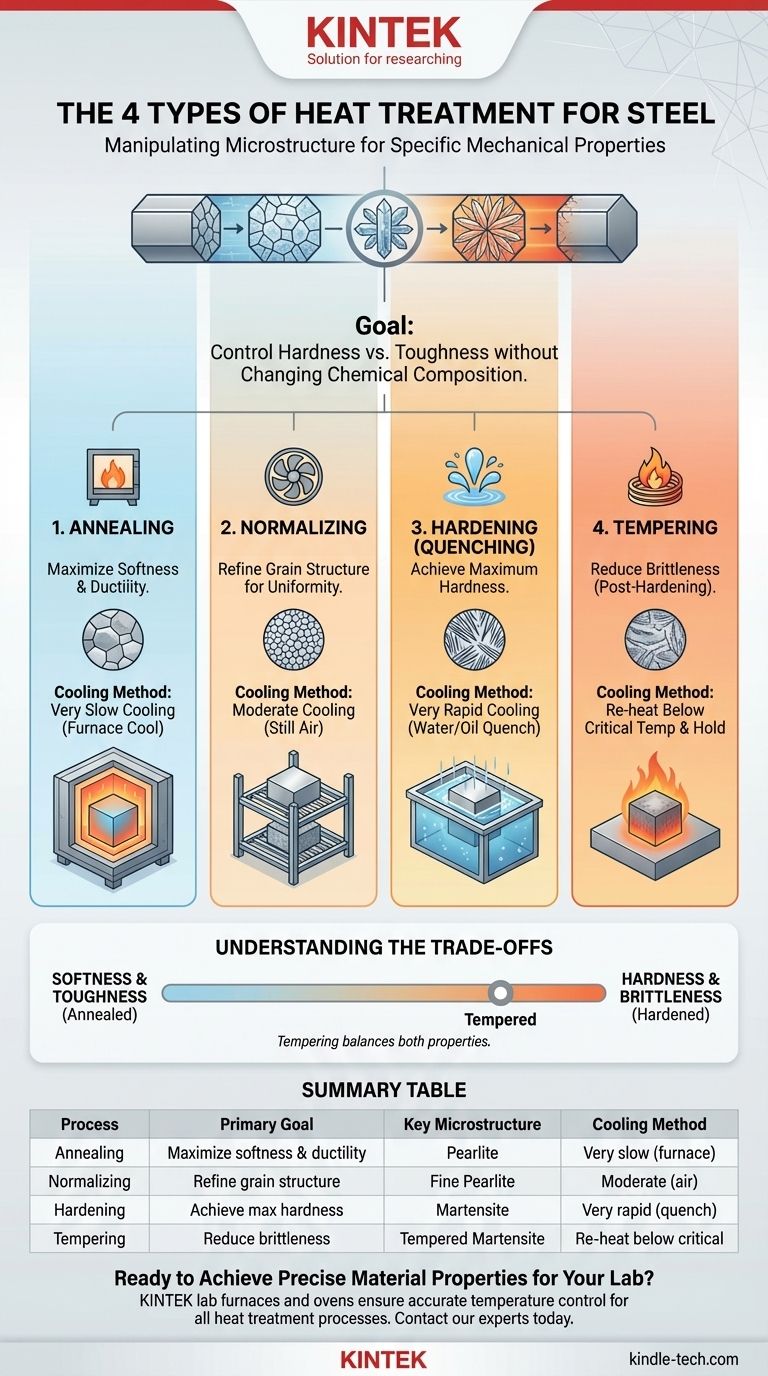

Zusammenfassungstabelle:

| Prozess | Primäres Ziel | Schlüssel-Mikrostruktur | Kühlmethode |

|---|---|---|---|

| Glühen | Maximierung von Weichheit & Duktilität | Perlit | Sehr langsam (Ofenkühlung) |

| Normalisieren | Verfeinerung der Kornstruktur | Feinperlit | Mäßig (Luftkühlung) |

| Härten (Abschrecken) | Erzielung maximaler Härte | Martensit | Sehr schnell (Wasser-/Ölabschreckung) |

| Anlassen | Reduzierung der Sprödigkeit (nach dem Härten) | Angelassener Martensit | Wiedererhitzen & Halten unterhalb der kritischen Temp. |

Bereit, präzise Materialeigenschaften für Ihr Labor zu erzielen?

Das Verständnis der Theorie ist der erste Schritt. Die Anwendung mit der richtigen Ausrüstung liefert Ergebnisse. KINTEK ist spezialisiert auf präzise Laboröfen und -brennöfen, die für die Durchführung dieser kritischen Wärmebehandlungsprozesse – vom Glühen bis zum Anlassen – mit Genauigkeit und Wiederholbarkeit benötigt werden.

Ob Sie neue Materialien entwickeln, Komponenten testen oder die Qualitätskontrolle sicherstellen, unsere Ausrüstung hilft Ihnen, die Mikrostruktur Ihrer Stahlproben zu kontrollieren, um die genaue Balance aus Härte, Zähigkeit und Duktilität zu erreichen, die Ihre Forschung erfordert.

Lassen Sie uns Ihre Anwendungsbedürfnisse besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte thermische Verarbeitungslösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung