Letztendlich gibt es fünf grundlegende Arten von Wärmebehandlungsprozessen. Obwohl viele spezifische Techniken existieren, fallen sie alle in die Hauptkategorien Härten, Anlassen, Glühen, Normalisieren und Einsatzhärten. Jeder Prozess beinhaltet einen sorgfältig kontrollierten Zyklus von Erhitzen und Abkühlen, der darauf abzielt, die innere Struktur eines Metalls zu manipulieren, um eine gewünschte mechanische Eigenschaft zu erzielen.

Der Kernzweck jeder Wärmebehandlung besteht darin, die physikalischen Eigenschaften eines Materials gezielt zu verändern. Durch die Kontrolle von Temperatur und Abkühlraten können Sie die mikroskopische Kristallstruktur eines Metalls verändern und es härter, weicher, zäher oder verschleißfester machen.

Warum wir Wärmebehandlung anwenden

Das Hauptziel der Wärmebehandlung ist die Veränderung der mechanischen Eigenschaften eines Materials, damit es besser für eine bestimmte Anwendung geeignet ist. Dies ist ein entscheidender Schritt bei der Herstellung, insbesondere bei Stahlteilen.

Verbesserung der Materialeigenschaften

Die Wärmebehandlung kann die Festigkeit, Härte und Verschleißfestigkeit eines Materials erhöhen. Dies ist unerlässlich für Komponenten wie Schneidwerkzeuge, Lager und Zahnräder, die erheblichen Belastungen und Reibung standhalten müssen.

Verbesserung der Bearbeitbarkeit

Umgekehrt machen einige Prozesse Materialien weicher und duktiler. Dies baut innere Spannungen ab, die während der Herstellung entstanden sind, und erleichtert die Bearbeitung, Formgebung oder Schweißung des Teils ohne Rissbildung.

Erhöhung der Zähigkeit

Ein wesentlicher Vorteil ist die Verbesserung der Zähigkeit eines Materials, d. h. seiner Fähigkeit, Energie zu absorbieren und Bruch zu widerstehen. Dies ist oft ein Balanceakt, da eine Erhöhung der Härte ein Material manchmal spröder machen kann.

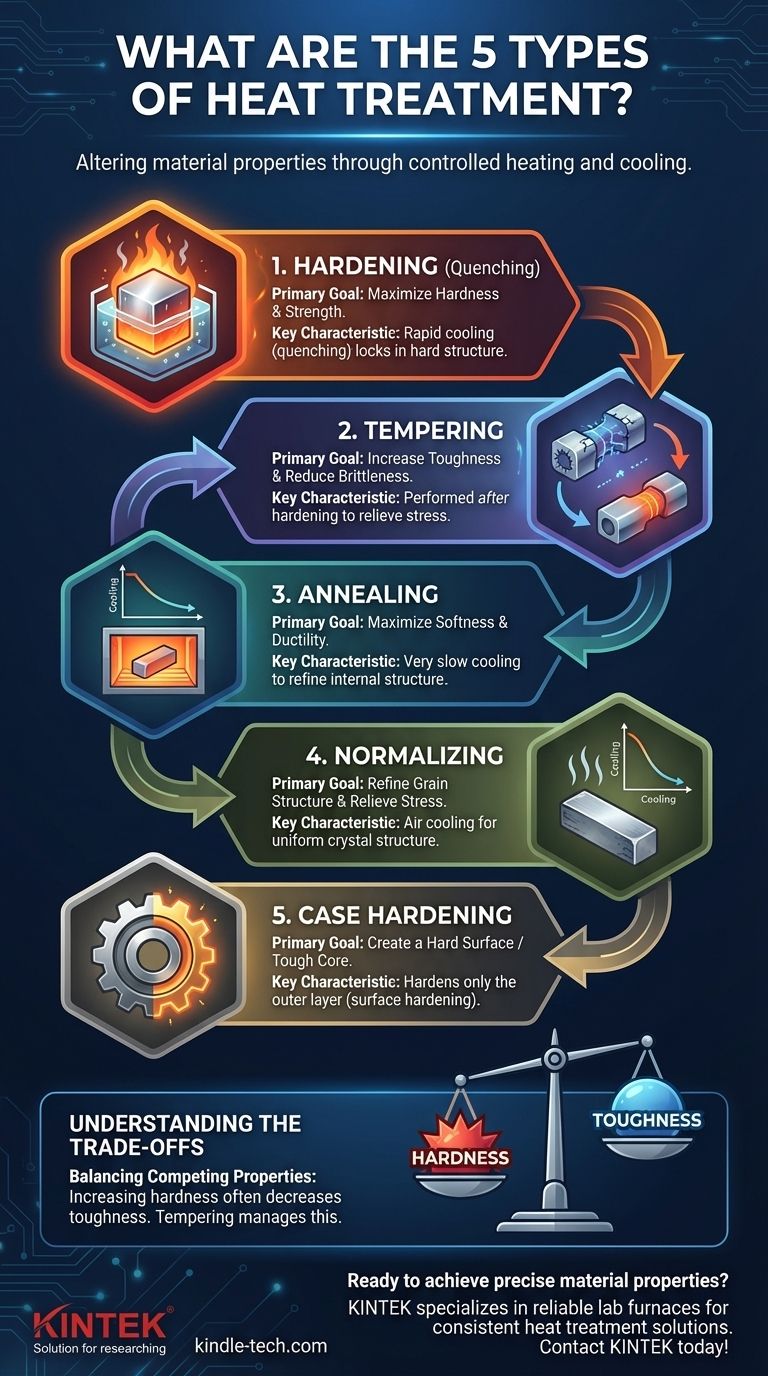

Die fünf grundlegenden Wärmebehandlungsprozesse

Jeder der fünf Hauptprozesse verwendet ein einzigartiges Erhitzungs- und Abkühlungsprofil, um ein bestimmtes Ergebnis zu erzielen.

1. Härten

Das Härten, auch Vergüten genannt, dient dazu, die Härte und Festigkeit eines Metalls zu maximieren. Der Prozess umfasst das Erhitzen von Stahl auf eine kritische Temperatur, bei der sich seine Kristallstruktur ändert, und das anschließende sehr schnelle Abkühlen durch Eintauchen in ein Medium wie Wasser, Öl oder Luft.

Diese schnelle Abkühlung, das sogenannte Abschrecken, fixiert die harte Kristallstruktur.

2. Anlassen

Ein gehärtetes Teil ist oft extrem spröde und weist erhebliche innere Spannungen auf. Das Anlassen ist ein Sekundärprozess, der nach dem Härten durchgeführt wird, um dies zu beheben.

Das Teil wird auf eine viel niedrigere Temperatur wieder erhitzt und für eine bestimmte Zeit gehalten. Dieser Prozess verringert die Sprödigkeit und baut Spannungen ab, was zu einer zäheren, haltbareren Komponente führt.

3. Glühen

Das Glühen ist im Wesentlichen das Gegenteil des Härtens. Das Ziel ist es, ein Metall so weich und duktil wie möglich zu machen.

Das Material wird auf eine bestimmte Temperatur erhitzt und dann sehr langsam abgekühlt, oft indem es in der Ofenatmosphäre verbleibt, während es abkühlt. Dies erzeugt eine verfeinerte innere Struktur, die leicht zu bearbeiten und zu formen ist.

4. Normalisieren

Das Normalisieren wird oft mit dem Glühen verwechselt, dient aber einem anderen Zweck. Es beinhaltet ebenfalls das Erhitzen des Metalls, aber die Abkühlrate ist schneller – typischerweise durch Abkühlen an der ruhenden Luft.

Dieser Prozess erzeugt eine gleichmäßigere und feinkörnigere Kristallstruktur. Das Ergebnis ist ein Material, das fester und härter ist als ein geglühtes Teil, aber nicht so hart wie ein abgeschrecktes Teil. Es wird oft verwendet, um die Kornstruktur zu verfeinern und Spannungen aus früheren Bearbeitungsschritten abzubauen.

5. Einsatzhärten

Das Einsatzhärten oder Oberflächenhärten ist eine Kategorie von Prozessen, bei denen nur die äußere Oberfläche eines Teils gehärtet wird, während der innere Kern weich und zäh bleibt.

Dies erzeugt eine Komponente mit einer verschleißfesten Außenseite und einem duktilen Inneren, das Stöße und Schläge absorbieren kann. Es ist die ideale Behandlung für Teile wie Zahnräder, Nockenwellen und Lager.

Verständnis der Kompromisse

Kein einzelner Wärmebehandlungsprozess ist für jede Anwendung perfekt. Die größte Herausforderung besteht darin, konkurrierende Eigenschaften auszugleichen, und eine fehlerhafte Prozesskontrolle kann zu beschädigten Teilen führen.

Härte vs. Zähigkeit

Der kritischste Kompromiss in der Metallurgie besteht zwischen Härte und Zähigkeit. Wenn Sie die Härte eines Materials erhöhen, verringern Sie fast immer seine Zähigkeit, wodurch es spröder und bruchanfälliger wird.

Das Anlassen ist das klassische Beispiel für das Management dieses Kompromisses, da es einen Teil der Härte opfert, um wesentliche Zähigkeit zu gewinnen.

Verzug und Rissbildung

Die schnellen Erhitzungs- und Abkühlzyklen bei der Wärmebehandlung führen dazu, dass sich Metalle ausdehnen und zusammenziehen. Wenn dies nicht sorgfältig gesteuert wird, kann dies zu Verformung, Verzerrung oder sogar Rissbildung des Teils führen.

Eine angemessene Unterstützung im Ofen und die Auswahl des richtigen Abschreckmediums sind entscheidend, um diese Risiken zu minimieren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Wärmebehandlung hängt vollständig von der Endanwendung der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Ihr Weg führt über das Härten (Abschrecken), gefolgt von einem Anlassen bei niedriger Temperatur, um Spannungen abzubauen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit oder Umformbarkeit liegt: Das Glühen ist die richtige Wahl, um das Material so weich und duktil wie möglich zu machen.

- Wenn Ihr Hauptaugenmerk auf einem zähen, stoßfesten Kern mit einer verschleißfesten Oberfläche liegt: Das Einsatzhärten ist die definitive Lösung für Komponenten wie Zahnräder und Wellen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer gleichmäßigen Kornstruktur und dem Abbau von Spannungen liegt: Das Normalisieren sorgt für einen vorhersehbaren und konsistenten Materialzustand, oft als vorbereitender Schritt für andere Behandlungen.

Das Verständnis dieser grundlegenden Prozesse ermöglicht es Ihnen, die endgültige Leistung Ihrer Materialien präzise zu steuern.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Schlüsselmerkmal |

|---|---|---|

| Härten | Maximierung von Härte & Festigkeit | Schnelles Abkühlen (Abschrecken) |

| Anlassen | Erhöhung der Zähigkeit & Reduzierung der Sprödigkeit | Wird nach dem Härten durchgeführt |

| Glühen | Maximierung von Weichheit & Duktilität | Sehr langsames Abkühlen |

| Normalisieren | Verfeinerung der Kornstruktur & Spannungsabbau | Luftabkühlung |

| Einsatzhärten | Erzeugung einer harten Oberfläche / zähen Kerns | Härtet nur die äußere Schicht |

Bereit, präzise Materialeigenschaften in Ihrem Labor zu erzielen? Die richtige Wärmebehandlung ist der Schlüssel zur Verbesserung von Festigkeit, Zähigkeit und Haltbarkeit. KINTEK ist spezialisiert auf die Bereitstellung der zuverlässigen Laboröfen und Geräte, die für konsistentes Härten, Anlassen, Glühen und mehr erforderlich sind. Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Lösung für die spezifischen materialwissenschaftlichen Herausforderungen Ihres Labors unterstützen.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an die Wärmebehandlung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was kann man mit einem Diamanttester prüfen? Echte Diamanten präzise von Fälschungen unterscheiden

- Welcher Ofen wird in einem mikrobiologischen Labor verwendet? Ein Leitfaden für Heißluftsterilisatoren zur Sterilisation

- Welche Temperatur wird in einem bakteriellen Inkubator aufrechterhalten? Die Erklärung des 37°C-Standards

- Was ist die Methode der physikalischen Gasphasenabscheidung? Ein Leitfaden für Hochleistungsdünnschichten

- Was ist die Funktion eines Labor-Ultraschallreinigers im Oberflächenbehandlungs-Workflow für Reintitan?

- Was sind die Probleme bei der Pyrolyse? Hohe Kosten, technische Hürden & Umweltrisiken

- Was ist die maximale Betriebstemperatur für das Löten? Ein Leitfaden für die Integrität und Langlebigkeit von Verbindungen

- Was ist der Ursprung des Sinterns? Entdecken Sie die prähistorische Entwicklung der thermischen Fusion und antiker Keramik