Die grundlegende Wahl zwischen Hartlöten und Schweißen hängt von den Prioritäten Ihres Projekts ab. Das Hartlöten zeichnet sich durch das Verbinden unterschiedlicher Materialien und die Minimierung thermischer Verformungen aus, da ein Füllmetall verwendet wird, das unterhalb des Schmelzpunkts der Grundteile liegt. Schweißen hingegen erzeugt festere, hitzebeständigere Verbindungen, indem die Grundmetalle selbst aufgeschmolzen werden, was es ideal für hochbelastete strukturelle Anwendungen macht.

Der Kernunterschied ist einfach: Beim Schweißen werden die Grundmetalle geschmolzen und verschmolzen, um eine Verbindung zu bilden, während beim Hartlöten ein Füllmetall verwendet wird, um sie zu verbinden, ohne sie zu schmelzen. Diese einzige Unterscheidung bestimmt jeden Vorteil und Nachteil jedes Verfahrens, von der Materialverträglichkeit bis zur endgültigen Verbindungsfestigkeit.

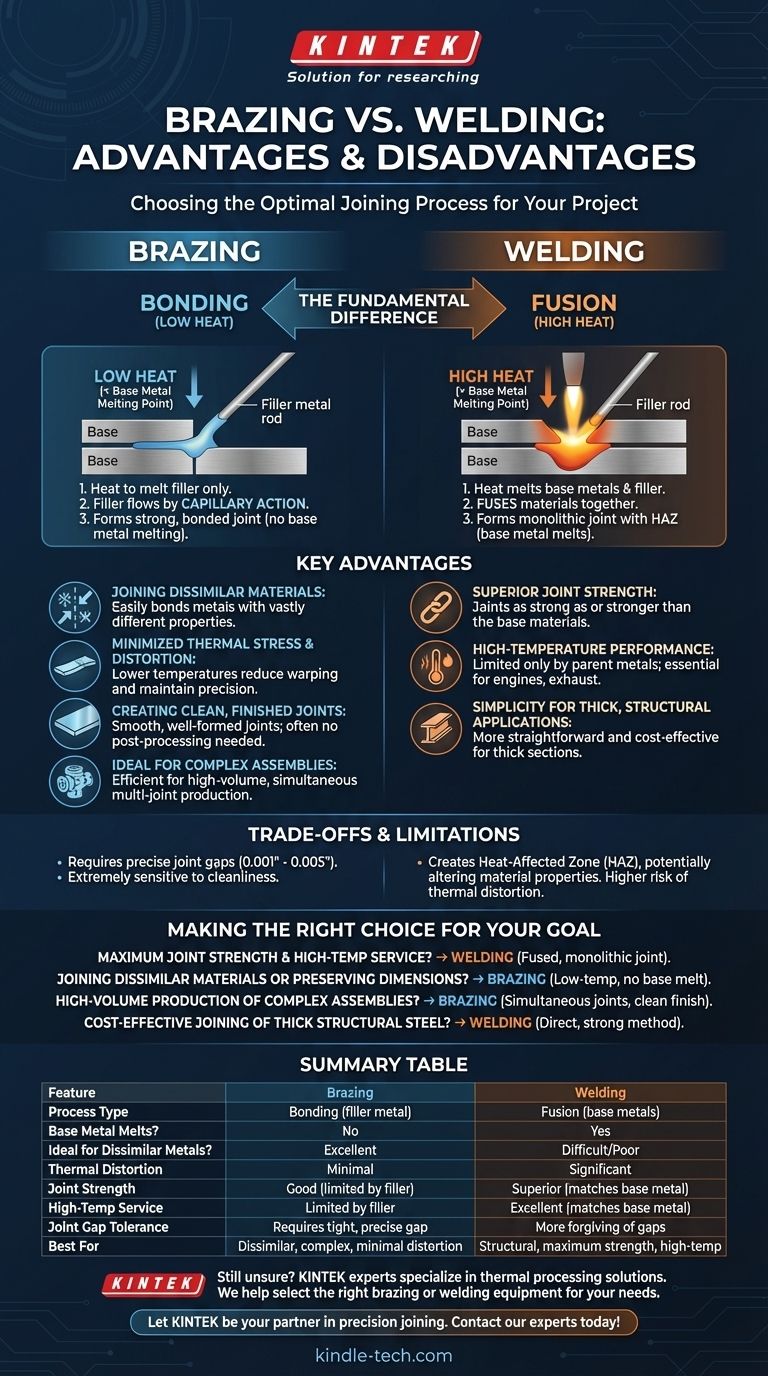

Der grundlegende Unterschied: Fusion vs. Kleben

Bevor man die Vorteile vergleicht, ist es entscheidend, die Mechanik der Prozesse zu verstehen. Das eine ist ein Fusionsprozess, das andere ein Klebeprozess.

Schweißen: Erzeugung einer monolithischen Verbindung

Beim Schweißen wird eine energiereiche Wärmequelle (wie ein Lichtbogen oder eine Flamme) verwendet, um die Kanten der Grundwerkstoffe, oft zusammen mit einem Zusatzwerkstoff, zu schmelzen. Diese geschmolzenen Materialien vermischen sich, erstarren und bilden ein einziges, durchgehendes Metallstück.

Dies erzeugt eine metallurgische Bindung, bei der die Verbindung effektiv ein neuer, gegossener Metallabschnitt der ursprünglichen Komponenten ist.

Hartlöten: Nutzung der Kapillarwirkung

Beim Hartlöten werden die Grundmetalle auf eine Temperatur erhitzt, die hoch genug ist, um eine Fülllegierung zu schmelzen, aber unterhalb des Schmelzpunkts der Teile selbst.

Das geschmolzene Füllmaterial wird durch Kapillarwirkung in den engen Spalt zwischen den Komponenten gezogen. Beim Abkühlen erstarrt es und bildet eine starke, verbundene Verbindung, ähnlich einem hochfesten metallischen Klebstoff.

Wesentliche Vorteile des Hartlötens

Der Niedertemperatur-Nichtfusionsprozess des Hartlötens bietet einzigartige Vorteile, die für bestimmte Anwendungen von entscheidender Bedeutung sind.

Verbinden unterschiedlicher Materialien

Dies ist vielleicht die größte Stärke des Hartlötens. Da die Grundmetalle nicht schmelzen, können Sie problemlos Materialien mit stark unterschiedlichen Eigenschaften und Schmelzpunkten verbinden, wie z. B. Kupfer mit Stahl oder Hartmetall mit einem Werkzeugschaft. Das Schweißen unterschiedlicher Metalle ist oft schwierig oder unmöglich.

Minimierung von thermischer Spannung und Verformung

Die intensive, lokalisierte Hitze des Schweißens erzeugt erhebliche thermische Spannungen, die zu Verzug, Rissen und einem Verlust der Maßhaltigkeit führen können. Beim Hartlöten werden niedrigere Temperaturen verwendet und oft die gesamte Baugruppe gleichmäßiger erwärmt, was das Risiko von Verformungen drastisch reduziert. Dies ist entscheidend für empfindliche oder hochpräzise Komponenten.

Erzeugung sauberer, fertiger Verbindungen

Hartgelötete Verbindungen sind typischerweise glatt und gut geformt und erfordern wenig bis gar keine Nachbearbeitung oder Schleifen. Dies gilt insbesondere für Prozesse in kontrollierter Atmosphäre wie das Vakuumlöten, die außergewöhnlich saubere, hochwertige Verbindungen ohne Oxide erzeugen.

Ideal für komplexe und mehrfach verbundene Baugruppen

Das Hartlöten eignet sich gut für die Automatisierung und die Massenproduktion. Eine gesamte Baugruppe mit mehreren Verbindungen kann mit Füllmaterial vorbereitet und in einem Ofen erhitzt werden, wodurch alle Verbindungen gleichzeitig und effizient hergestellt werden können.

Wesentliche Vorteile des Schweißens

Wenn Festigkeit und Temperaturbeständigkeit die Hauptanliegen sind, ist der Fusionsprozess des Schweißens oft die überlegene Wahl.

Überlegene Verbindungsfestigkeit

Da beim Schweißen die Grundmetalle verschmolzen werden, kann die resultierende Verbindung so stark sein wie die Grundwerkstoffe selbst oder diese sogar übertreffen. Die Festigkeit einer Hartlötverbindung wird durch die Festigkeit der Fülllegierung begrenzt, die typischerweise geringer ist als die der Grundwerkstoffe.

Leistung bei hohen Temperaturen

Die Hochtemperaturleistung einer Schweißverbindung wird nur durch die Grundwerkstoffe begrenzt. Eine Hartlötverbindung kann jedoch nicht bei Betriebstemperaturen eingesetzt werden, die dem Schmelzpunkt ihrer Fülllegierung nahekommen. Dies macht das Schweißen für Hochtemperaturanwendungen wie Motoren und Abgasanlagen unerlässlich.

Einfachheit für dicke, strukturelle Anwendungen

Für das Verbinden dicker Metallabschnitte, wie im Bauwesen oder bei der Herstellung von Schwergeräten, ist das Schweißen im Allgemeinen unkomplizierter und kostengünstiger. Es erfordert eine weniger präzise Verbindungsvorbereitung und ist toleranter gegenüber größeren Spalten als das Hartlöten.

Verständnis der Kompromisse und Einschränkungen

Kein Verfahren ist universell besser; die Wahl ist immer eine Abwägung konkurrierender Anforderungen für Ihre spezifische Anwendung.

Abhängigkeit des Hartlötens vom Verbindungsdesign

Das Hartlöten ist kritisch abhängig von einer gut gestalteten Verbindung. Der Spalt zwischen den Teilen muss eng und gleichmäßig sein (typischerweise 0,001" bis 0,005"), damit die Kapillarwirkung effektiv funktioniert. Eine schlechte Passung führt zu einer schwachen oder unvollständigen Verbindung.

Auswirkungen des Schweißens auf die Materialeigenschaften

Die intensive Hitze des Schweißens erzeugt eine Wärmeeinflusszone (WEZ) im Grundmetall rund um die Schweißnaht. Diese Zone kann die Mikrostruktur des Metalls verändern und potenziell seine Festigkeit, Duktilität oder Korrosionsbeständigkeit verringern, wenn sie nicht ordnungsgemäß kontrolliert wird. Das Hartlöten hat einen weitaus geringeren Einfluss auf die Eigenschaften des Grundmaterials.

Die entscheidende Rolle der Sauberkeit beim Hartlöten

Hartlöten erfordert perfekt saubere Oberflächen. Öle, Schmutz oder Oxide verhindern, dass das Füllmetall am Grundmetall "benetzt" und in die Verbindung fließt, was zu einem Versagen führt. Obwohl Sauberkeit beim Schweißen wichtig ist, ist das Hartlöten weitaus weniger nachsichtig gegenüber Verunreinigungen.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Prozess auszuwählen, identifizieren Sie Ihre wichtigste Anforderung.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Hochtemperaturanwendung liegt: Schweißen ist die klare Wahl, da seine verschmolzene, monolithische Verbindung unübertroffene Festigkeit und Temperaturbeständigkeit bietet.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Materialien oder der Erhaltung der Teileabmessungen liegt: Hartlöten ist überlegen, da sein Niedertemperaturverfahren das Schmelzen der Grundmetalle vermeidet und thermische Verformungen minimiert.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Baugruppen mit einem fertigen Aussehen liegt: Hartlöten, insbesondere Ofenlöten, ermöglicht die gleichzeitige Herstellung mehrerer Verbindungen bei minimalem Nachbearbeitungsaufwand.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Verbindung dicker, einfacher Baustähle liegt: Schweißen bietet die notwendige Festigkeit und ist für diese Anwendungen oft die direkteste und wirtschaftlichste Methode.

Letztendlich ist das Verständnis, dass Schweißen eine neue Struktur schafft, während Hartlöten eine Verbindung herstellt, der Schlüssel zur Nutzung der einzigartigen Stärken jedes Verfahrens für Ihr Projekt.

Zusammenfassungstabelle:

| Merkmal | Hartlöten | Schweißen |

|---|---|---|

| Prozesstyp | Kleben (Füllmetall) | Fusion (Grundmetalle) |

| Schmelzen des Grundmetalls? | Nein | Ja |

| Ideal für ungleiche Metalle? | Ausgezeichnet | Schwierig/Schlecht |

| Thermische Verformung | Minimal | Erheblich |

| Verbindungsfestigkeit | Gut (begrenzt durch Füllstoff) | Überlegen (entspricht Grundmetall) |

| Hochtemperaturbetrieb | Begrenzt durch Schmelzpunkt des Füllstoffs | Ausgezeichnet (entspricht Grundmetall) |

| Spaltmaßtoleranz | Erfordert engen, präzisen Spalt | Nachsichtiger bei Spalten |

| Am besten geeignet für | Ungleiche Materialien, komplexe Baugruppen, minimale Verformung | Strukturelle Anwendungen, maximale Festigkeit, Hochtemperaturanwendung |

Sie sind sich immer noch nicht sicher, welche Fügetechnik für Ihre Anwendung die richtige ist?

Die Experten von KINTEK sind spezialisiert auf die Bereitstellung der idealen thermischen Prozesslösungen für Ihre Labor- und Fertigungsanforderungen. Ob Ihr Projekt die Präzision des Hartlötens oder die Festigkeit des Schweißens erfordert, wir helfen Ihnen bei der Auswahl der richtigen Ausrüstung und Verbrauchsmaterialien, um ein erfolgreiches Ergebnis zu gewährleisten.

Lassen Sie KINTEK Ihr Partner für präzises Fügen sein. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz