Im Kern ist die Elektronenstrahlverdampfung (E-Beam-Verdampfung) eine Hochleistungs-PVD-Technik (Physical Vapor Deposition), die für ihre Vielseitigkeit und Reinheit geschätzt wird. Sie eignet sich hervorragend für die Abscheidung hochwertiger Dünnschichten aus einer Vielzahl von Materialien, einschließlich solcher mit sehr hohen Schmelzpunkten. Diese Fähigkeit geht jedoch mit erheblichen Kompromissen bei der Gerätekomplexität, den Kosten und der inhärenten Herausforderung einher, eine gleichmäßige Schichtdicke zu erzielen.

Die E-Beam-Verdampfung ist die bevorzugte Methode, wenn Materialreinheit und die Fähigkeit zur Abscheidung refraktärer Materialien entscheidend sind. Ihre Hauptnachteile sind die hohen Anfangsinvestitionen und der technische Aufwand, der erforderlich ist, um ihr Sichtlinienprinzip und das ungleichmäßige Abscheidungsmuster zu überwinden.

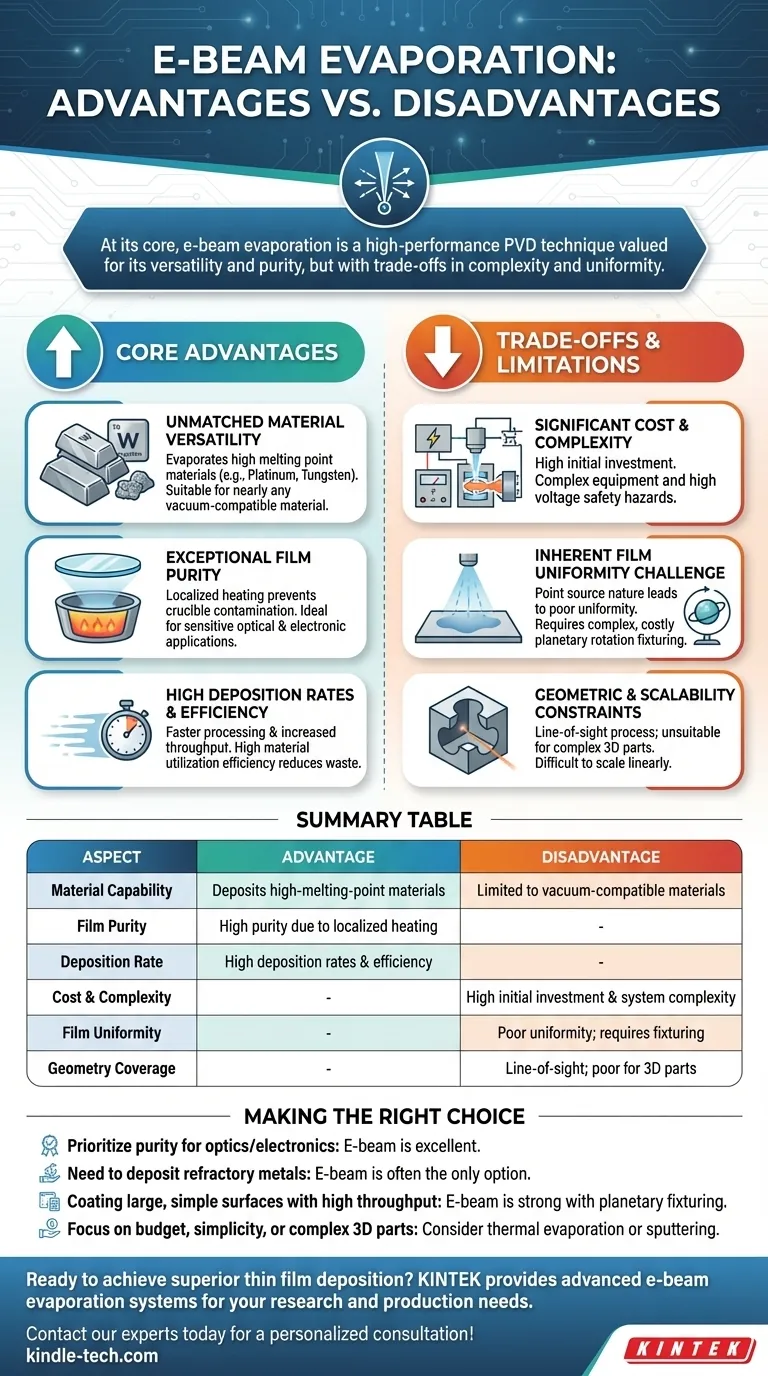

Die Kernvorteile der E-Beam-Verdampfung

Die E-Beam-Verdampfung bietet deutliche Vorteile, die sie für anspruchsvolle Anwendungen, insbesondere in der Optik- und Halbleiterindustrie, unverzichtbar machen.

Unübertroffene Materialvielfalt

Der Prozess verwendet einen fokussierten Elektronenstrahl, um das Quellmaterial zu erhitzen, wodurch es extrem hohe Temperaturen erreichen kann. Dies bedeutet, dass Materialien mit sehr hohen Schmelzpunkten, wie Platin oder Wolfram, verdampft werden können, die mit einfacheren thermischen Verdampfungsmethoden nicht abgeschieden werden können.

Dies macht E-Beam für nahezu jedes vakuumkompatible Material geeignet, das sich beim Erhitzen nicht zersetzt.

Außergewöhnliche Schichtreinheit

Ein entscheidender Vorteil ist die lokalisierte Erwärmung. Der Elektronenstrahl erhitzt nur die Oberfläche des Quellmaterials im Tiegel, wodurch der Tiegel selbst relativ kühl bleibt.

Dies verhindert eine Kontamination durch das Tiegelmaterial, das in den Dampfstrom gelangt, und führt zu außergewöhnlich hochreinen Dünnschichten. Dies ist ein kritischer Faktor für empfindliche optische und elektronische Anwendungen.

Hohe Abscheidungsraten und Effizienz

Im Vergleich zu anderen PVD-Methoden wie dem Sputtern kann die E-Beam-Verdampfung deutlich höhere Abscheidungsraten erzielen. Dies ermöglicht schnellere Bearbeitungszeiten und einen erhöhten Durchsatz in Produktionsumgebungen.

Sie bietet in der Regel auch eine hohe Materialausnutzungseffizienz, was bedeutet, dass mehr des Quellmaterials auf dem Substrat landet, wodurch Abfall und langfristige Kosten reduziert werden.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die E-Beam-Verdampfung keine Universallösung. Ihre Nachteile sind erheblich und müssen sorgfältig abgewogen werden.

Erhebliche Kosten und Komplexität

Die primäre Eintrittsbarriere ist die Ausrüstung selbst. E-Beam-Systeme erfordern eine Hochleistungs-Elektronenkanone, komplexe magnetische Optiken zur Strahlführung und eine Hochspannungsversorgung.

Dies macht die Anfangsinvestition wesentlich teurer als bei thermischen Verdampfungssystemen. Die Hochspannung birgt auch eine bemerkenswerte Sicherheitsgefahr, die entsprechende Protokolle erfordert.

Die inhärente Herausforderung der Schichtgleichmäßigkeit

Die E-Beam-Verdampfung wirkt als „Punktquelle“, d.h. Dampf tritt von einem kleinen Punkt aus und breitet sich nach außen aus. Dies führt naturgemäß zu einer schlechten Schichtgleichmäßigkeit über ein großes Substrat.

Um Gleichmäßigkeit zu erreichen, sind komplexe und kostspielige Substrathalter mit Planetenrotation erforderlich, die die Substrate in einer zusammengesetzten Bewegung bewegen, um die Abscheidung auszugleichen. Oft sind auch Masken erforderlich, um die Beschichtungsverteilung zu optimieren.

Geometrische und Skalierbarkeitsbeschränkungen

Als Sichtlinienprozess ist die E-Beam-Verdampfung nicht für die Beschichtung der Innenflächen komplexer, dreidimensionaler Formen geeignet. Der Dampf kann nur auf Oberflächen abgeschieden werden, die direkt von der Quelle sichtbar sind.

Darüber hinaus ist der Prozess schwierig linear zu skalieren. Eine einfache Erhöhung der Leistung führt nicht immer zu einer vorhersehbaren Erhöhung der Abscheidungsrate oder -fläche, was Herausforderungen für die Prozessentwicklung und einige großtechnische Anwendungen mit sich bringt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von den spezifischen Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Schichtreinheit für Optik oder Elektronik liegt: E-Beam ist eine ausgezeichnete Wahl, da die lokalisierte Erwärmung die Kontamination minimiert.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden oder refraktären Metallen liegt: E-Beam ist oft die einzig praktikable PVD-Option und der klare Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung großer, einfacher Oberflächen mit hohem Durchsatz liegt: E-Beam ist ein starker Kandidat, vorausgesetzt, Sie investieren in ein System mit der notwendigen Planetenfixierung, um Gleichmäßigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Budget, Einfachheit oder der Beschichtung komplexer 3D-Teile liegt: Sie sollten dringend alternative Methoden wie die thermische Verdampfung für Einfachheit oder das Sputtern für eine überlegene Stufenbedeckung bei komplexen Geometrien in Betracht ziehen.

Letztendlich ist die Wahl der E-Beam-Verdampfung eine strategische Entscheidung, um Schichtqualität und Materialflexibilität über Einfachheit und Anfangskosten zu stellen.

Zusammenfassungstabelle:

| Aspekt | Vorteil | Nachteil |

|---|---|---|

| Materialfähigkeit | Abscheidung hochschmelzender Materialien (z.B. Wolfram) | Beschränkt auf vakuumkompatible Materialien |

| Schichtreinheit | Hohe Reinheit durch lokalisierte Erwärmung | - |

| Abscheidungsrate | Hohe Abscheidungsraten und Materialeffizienz | - |

| Kosten & Komplexität | - | Hohe Anfangsinvestitionen und Systemkomplexität |

| Schichtgleichmäßigkeit | - | Schlechte Gleichmäßigkeit; erfordert Planetenfixierung |

| Geometrieabdeckung | - | Sichtlinienprozess; schlecht für 3D-Teile |

Bereit für eine überlegene Dünnschichtabscheidung?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte, einschließlich E-Beam-Verdampfungssysteme, für Ihre anspruchsvollsten Forschungs- und Produktionsanforderungen bereitzustellen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für hochreine Beschichtungen, refraktäre Materialien und effiziente Verarbeitung erhalten.

Lassen Sie uns Ihre Projektanforderungen besprechen und das perfekte Abscheidungssystem für Sie finden.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt