Im Kern ist die chemische Gasphasenabscheidung (CVD) eine leistungsstarke und vielseitige Methode zur Herstellung hochreiner, hochleistungsfähiger Beschichtungen. Ihre Hauptvorteile sind die außergewöhnliche Qualität, Gleichmäßigkeit und Haltbarkeit der erzeugten Filme, insbesondere auf komplexen Oberflächen. Diese Vorteile gehen jedoch mit erheblichen Prozessbeschränkungen einher, darunter hohe Temperaturen, die Verwendung gefährlicher Materialien und physikalische Einschränkungen hinsichtlich der Größe der zu beschichtenden Komponenten.

Die chemische Gasphasenabscheidung bietet eine unübertroffene Kontrolle und Qualität bei der Herstellung von Dünnschichten und ist damit ein Eckpfeiler der Hightech-Fertigung. Ihre Wirksamkeit ist jedoch grundlegend an einen kritischen Kompromiss gebunden: Sie müssen ihre überlegenen Ergebnisse gegen die anspruchsvollen und oft gefährlichen Prozessanforderungen abwägen, die sie mit sich bringt.

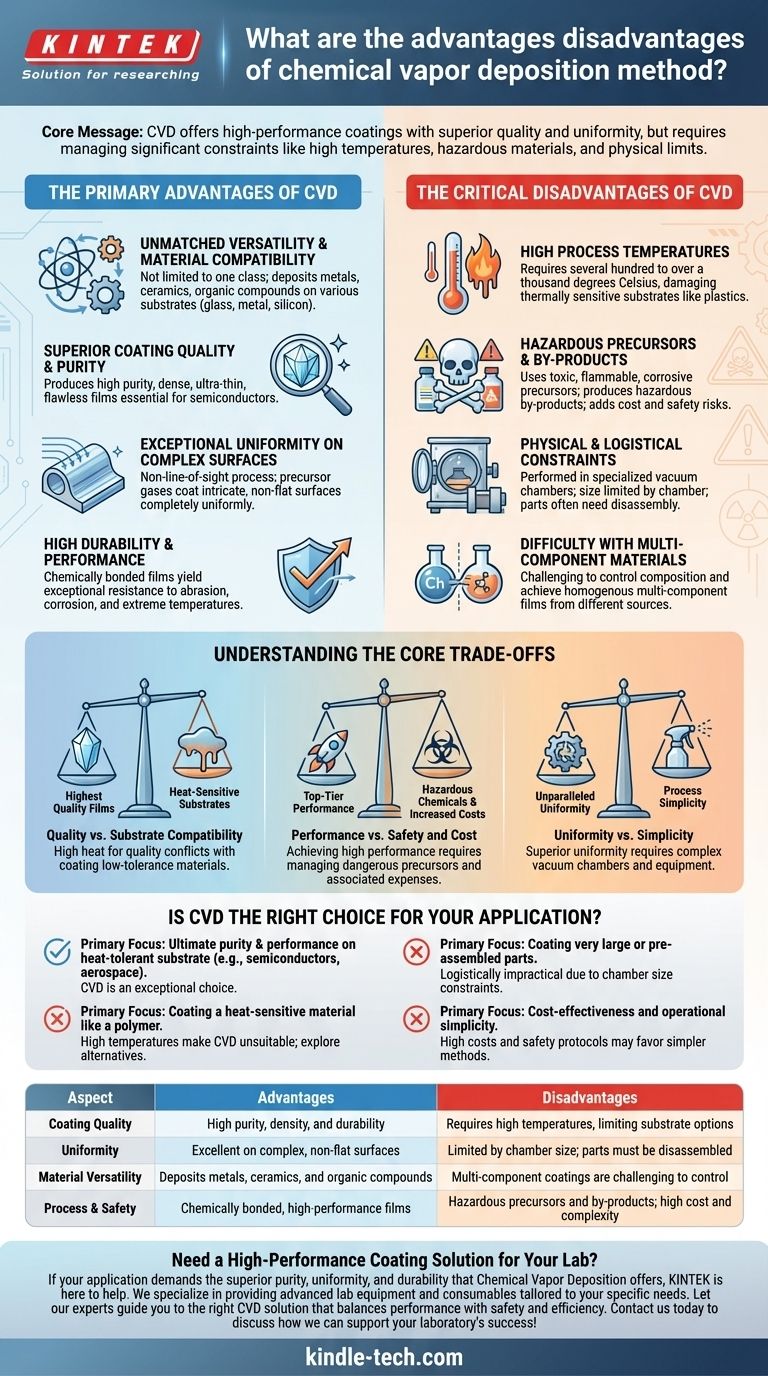

Die Hauptvorteile von CVD

Die Stärke der chemischen Gasphasenabscheidung liegt in der Nutzung chemischer Reaktionen im gasförmigen Zustand, was eine einzigartige Reihe von Vorteilen für die Herstellung fortschrittlicher Materialien und Beschichtungen bietet.

Unübertroffene Vielseitigkeit und Materialkompatibilität

Da CVD ein chemisch gesteuerter Prozess ist, ist er nicht auf eine einzige Materialklasse beschränkt.

Er kann zur Abscheidung einer breiten Palette von Beschichtungen verwendet werden, darunter Metalle, Keramiken und organische Verbindungen, auf verschiedenen Substraten wie Glas, Metall und Siliziumwafern.

Überlegene Beschichtungsqualität und Reinheit

CVD ist bekannt für seine Fähigkeit, Filme von extrem hoher Reinheit und Dichte zu erzeugen.

Durch die präzise Steuerung der Vorläufergase und Reaktionsbedingungen können ultra-dünne, fehlerfreie Schichten erzeugt werden, was für Anwendungen wie die Herstellung von Halbleitern und elektrischen Schaltungen unerlässlich ist.

Außergewöhnliche Gleichmäßigkeit auf komplexen Oberflächen

Ein wesentlicher Vorteil von CVD ist, dass es sich um einen Prozess ohne Sichtverbindung handelt.

Die Vorläufergase strömen um ein Objekt herum und in es hinein, wodurch sichergestellt wird, dass selbst komplizierte, komplexe und nicht ebene Oberflächen eine vollkommen gleichmäßige Beschichtung erhalten. Dies ist ein wesentlicher Vorteil gegenüber Sichtlinienverfahren wie der physikalischen Gasphasenabscheidung (PVD).

Hohe Haltbarkeit und Leistung

Die resultierenden Beschichtungen werden nicht nur obenauf gelegt; sie sind chemisch an das Substrat gebunden.

Dies erzeugt hochbeständige und haftende Filme, die für eine außergewöhnliche Beständigkeit gegen Abrieb, Korrosion und extreme Temperaturen ausgelegt werden können.

Die kritischen Nachteile von CVD

Die gleichen chemischen Prozesse, die CVD seine Vorteile verleihen, führen auch zu erheblichen Herausforderungen und Einschränkungen, die sorgfältig gemanagt werden müssen.

Hohe Prozesstemperaturen

Traditionelles CVD erfordert oft sehr hohe Temperaturen (mehrere hundert bis über tausend Grad Celsius), um die notwendigen chemischen Reaktionen auszulösen.

Diese hohe Hitze kann wärmeempfindliche Substrate wie Kunststoffe oder bestimmte Metalllegierungen beschädigen oder zerstören und schränkt die Arten von Materialien, die beschichtet werden können, stark ein.

Gefährliche Vorläuferstoffe und Nebenprodukte

Die für CVD erforderlichen chemischen Vorläuferstoffe haben oft einen hohen Dampfdruck und können hochgradig giftig, entzündlich oder korrosiv sein.

Darüber hinaus erzeugen die chemischen Reaktionen Nebenprodukte, die häufig selbst gefährlich sind. Die Handhabung, Lagerung und Neutralisierung dieser Chemikalien erhöhen die Kosten, die Komplexität und die Sicherheitsrisiken des Prozesses erheblich.

Physikalische und logistische Einschränkungen

CVD ist keine tragbare Technologie; sie muss in einer spezialisierten Anlage mit einer Vakuumkammer durchgeführt werden.

Die Größe des zu beschichtenden Objekts wird durch die Größe der Kammer begrenzt. Darüber hinaus müssen die Komponenten typischerweise vor der Beschichtung vollständig demontiert werden, was einen logistischen Schritt im Herstellungsprozess hinzufügt.

Schwierigkeiten bei mehrkomponentigen Materialien

Obwohl vielseitig, ist die Herstellung von Filmen aus mehreren chemischen Quellen gleichzeitig schwierig.

Verschiedene Vorläuferstoffe weisen unterschiedliche Dampfdrücke und Reaktionsgeschwindigkeiten auf, was es schwierig macht, die endgültige Zusammensetzung zu kontrollieren und ein homogenes, mehrkomponentiges Material zu erhalten.

Verständnis der Kernkompromisse

Die Wahl von CVD beinhaltet die Abwägung seiner leistungsstarken Fähigkeiten gegen seine inhärenten Einschränkungen. Ihre Entscheidung hängt vollständig davon ab, welcher dieser Faktoren für Ihr Projekt am wichtigsten ist.

Qualität vs. Substratverträglichkeit

Die qualitativ hochwertigsten Filme erfordern oft die höchsten Temperaturen. Dies führt zu einem direkten Konflikt, wenn Sie ein Material beschichten müssen, das der Hitze, die zur Erzielung der gewünschten Beschichtungseigenschaften erforderlich ist, nicht standhält.

Leistung vs. Sicherheit und Kosten

Die leistungsstärksten Beschichtungen basieren oft auf den reaktivsten und gefährlichsten Vorläuferstoffen. Das bedeutet, dass die Erzielung erstklassiger Haltbarkeit oder Reinheit mit den erhöhten Kosten und Sicherheitsprotokollen verbunden ist, die mit der Handhabung gefährlicher Chemikalien verbunden sind.

Gleichmäßigkeit vs. Einfachheit

Die Fähigkeit von CVD, komplexe Formen gleichmäßig zu beschichten, ist unübertroffen. Dieser Vorteil erfordert jedoch einen komplexen, externen Prozess unter Verwendung von Vakuumkammern und Spezialausrüstung, was ihn für weniger anspruchsvolle Anwendungen weitaus weniger einfach macht als andere Methoden wie Sprühbeschichtung oder Tauchbeschichtung.

Ist CVD die richtige Wahl für Ihre Anwendung?

Um dies zu entscheiden, müssen Sie die Stärken und Schwächen der Methode mit Ihrem Hauptziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf ultimativer Reinheit und Leistung auf einem hitzebeständigen Substrat liegt: CVD ist eine außergewöhnliche, oft überlegene Wahl für Anwendungen wie Halbleiter, Luft- und Raumfahrtkomponenten und Schneidwerkzeuge.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzeempfindlichen Materials wie eines Polymers liegt: Die hohen Temperaturen der konventionellen CVD machen es ungeeignet, und Sie sollten Niedertemperaturalternativen oder völlig andere Abscheidungsmethoden in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung sehr großer oder vormontierter Teile liegt: Die physikalischen Größenbeschränkungen der Vakuumkammer und die Notwendigkeit, einzelne Komponenten zu beschichten, machen CVD logistisch unpraktisch.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und betrieblicher Einfachheit liegt: Die hohen Ausrüstungskosten und die strengen Sicherheitsanforderungen für den Umgang mit gefährlichen Materialien können andere, einfachere Beschichtungstechnologien zu einer praktikableren Lösung machen.

Letztendlich ist die Auswahl der chemischen Gasphasenabscheidung eine strategische Entscheidung, die davon abhängt, ob Ihre Anwendung ihre überlegenen Ergebnisse so sehr erfordert, dass sie die erheblichen Prozesskomplexitäten rechtfertigt.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Beschichtungsqualität | Hohe Reinheit, Dichte und Haltbarkeit | Erfordert hohe Temperaturen, was die Substratoptionen einschränkt |

| Gleichmäßigkeit | Ausgezeichnet auf komplexen, nicht ebenen Oberflächen | Durch Kammergröße begrenzt; Teile müssen demontiert werden |

| Materialvielfalt | Abscheidung von Metallen, Keramiken und organischen Verbindungen | Mehrkomponentige Beschichtungen sind schwer zu kontrollieren |

| Prozess & Sicherheit | Chemisch gebundene, hochleistungsfähige Filme | Gefährliche Vorläuferstoffe und Nebenprodukte; hohe Kosten und Komplexität |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihr Labor?

Wenn Ihre Anwendung die überlegene Reinheit, Gleichmäßigkeit und Haltbarkeit erfordert, die die chemische Gasphasenabscheidung bietet, ist KINTEK für Sie da. Wir sind spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind – sei es bei der Arbeit mit Halbleitern, Luft- und Raumfahrtkomponenten oder Schneidwerkzeugen.

Lassen Sie sich von unseren Experten zur richtigen CVD-Lösung beraten, die Leistung mit Sicherheit und Effizienz in Einklang bringt. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen