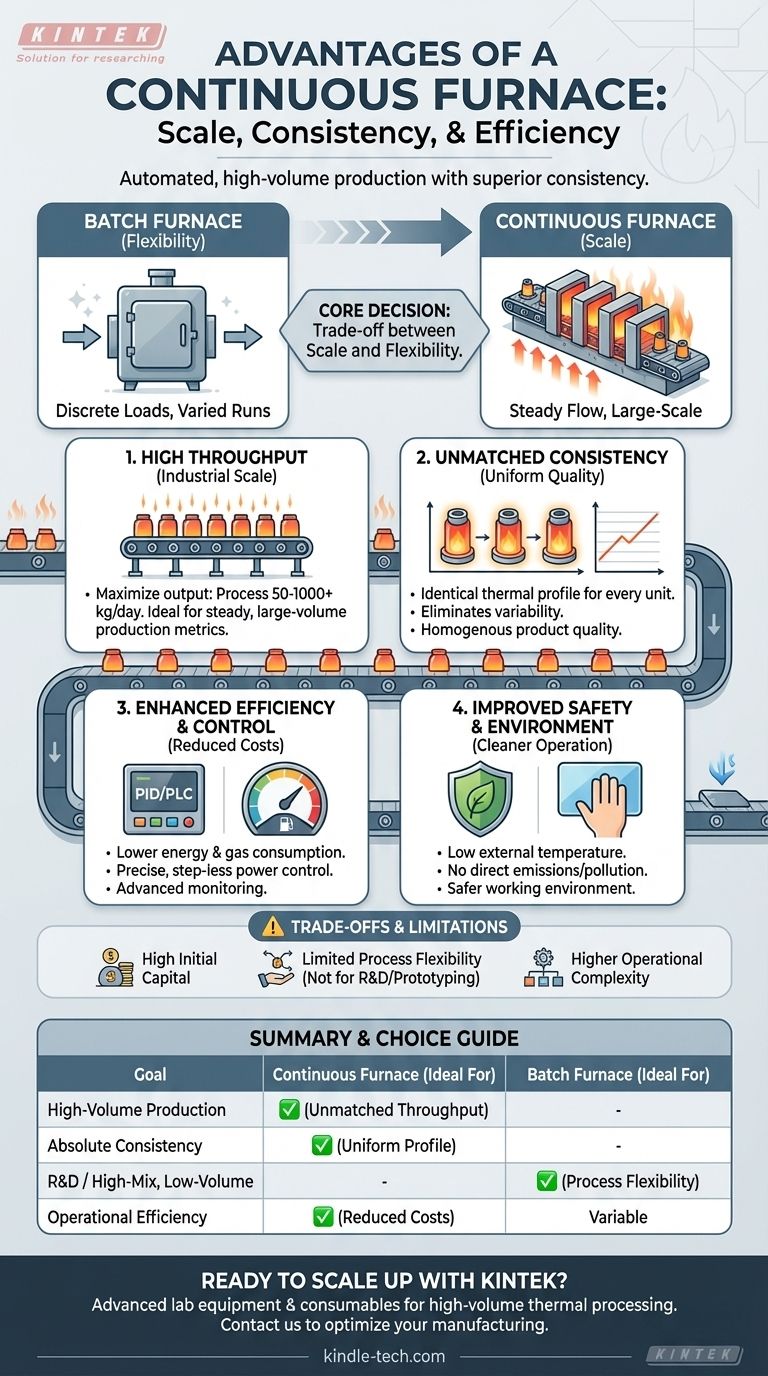

Kurz gesagt, die Hauptvorteile eines Durchlaufofens sind eine überragende Prozesskonsistenz, ein hoher Durchsatz und eine höhere Betriebseffizienz. Im Gegensatz zu Chargenöfen, die Materialien in diskreten Chargen verarbeiten, bewegen Durchlauföfen Materialien auf einem Fördersystem durch verschiedene Temperaturzonen, was einen stetigen, automatisierten Produktionsfluss ermöglicht, der ideal für die Großserienfertigung ist.

Die Kernentscheidung zwischen einem Durchlauf- und einem Chargenofen ist ein Kompromiss zwischen Skalierbarkeit und Flexibilität. Durchlauföfen eignen sich hervorragend für die Produktion großer Mengen eines einzelnen Produkts mit außergewöhnlicher Konsistenz, während Chargenöfen besser für kleinere, vielfältigere Produktionsläufe geeignet sind.

Die Kernvorteile der kontinuierlichen Verarbeitung

Durchlauföfen sind von Grund auf für die automatisierte Großserienproduktion konzipiert. Ihre Vorteile ergeben sich direkt aus diesem grundlegenden Konstruktionsprinzip, das Produkt durch den Prozess zu bewegen, anstatt den Prozess zu einem statischen Produkt zu bringen.

Hoher Durchsatz für den industriellen Maßstab

Ein Durchlaufofen ist ein industrielles Arbeitstier. Sein Design ist vollständig auf die Maximierung des Outputs ausgerichtet, wobei einige Systeme in der Lage sind, zwischen 50 und über 1.000 kg Material pro Tag zu verarbeiten.

Dies macht ihn zur Standardwahl für Anwendungen, bei denen das Produktionsvolumen eine kritische Geschäftskennzahl ist und ein stetiger Strom an fertigen Produkten erforderlich ist.

Unübertroffene Produktkonsistenz

Indem jedes Teil durch ein identisches thermisches Profil bewegt wird, eliminieren Durchlauföfen die Prozessvariabilität, die in Chargensystemen üblich ist. Dies stellt sicher, dass jede einzelne Einheit genau die gleiche Behandlung erhält.

Dies wird oft durch Methoden wie ein Drehrohr erreicht, das das Material ständig dreht, um seine gesamte Oberfläche gleichmäßig zu exponieren. Das Ergebnis ist ein homogeneres Produkt mit einem höheren Grad an Qualitätskontrolle.

Verbesserte Prozesseffizienz und -kontrolle

Kontinuierliche Systeme sind hocheffizient. Die kontinuierliche Bewegung verbessert die Gasdiffusion bei Atmosphärenbehandlungen, was den Gasverbrauch im Vergleich zu statischen Prozessen erheblich reduzieren kann.

Darüber hinaus sind sie typischerweise mit modernster Prozesssteuerung ausgestattet, die hochwertige PID-Regler und SPSen verwendet. Dies ermöglicht eine stufenlose Leistungsregelung, präzise Temperaturüberwachung und hochintegrierte Sicherheitsverriegelungen, die alle zu geringerem Energieverbrauch und niedrigeren Betriebskosten beitragen.

Verbessertes Sicherheits- und Umweltprofil

Moderne Durchlauföfen sind so konstruiert, dass sie sauber und sicher sind. Viele Designs, insbesondere solche, die Induktions- oder fortschrittliche Mikrowellentechnologie verwenden, erzeugen keine direkte Verschmutzung oder Emissionen.

Sie verfügen außerdem über eine niedrige äußere Oberflächentemperatur, was eine sicherere und komfortablere Arbeitsumgebung für Bediener schafft.

Die Kompromisse verstehen: Durchlauf- vs. Chargenöfen

Obwohl leistungsstark, ist ein Durchlaufofen nicht für jede Aufgabe das richtige Werkzeug. Seine spezialisierte Natur bringt spezifische Einschränkungen mit sich, die vor einer Investition unbedingt verstanden werden müssen.

Hohe Anfangsinvestition

Der Hauptnachteil sind die Kosten. Die komplexen Fördersysteme, die ausgeklügelten Zonensteuerungen und die schiere Größe eines Durchlaufofens stellen im Vergleich zu einem einfacheren Chargenofen eine viel größere Anfangsinvestition dar.

Mangelnde Prozessflexibilität

Ein Durchlaufofen ist für einen spezifischen Prozess und ein spezifisches Produkt optimiert. Eine Änderung des Temperaturprofils, der Verweilzeit oder der Produktabmessungen ist oft ein großes Unterfangen.

Dies macht ihn ungeeignet für Forschung und Entwicklung, Prototyping oder die Herstellung von vielen verschiedenen Produkten in kleinen Mengen, bei denen sich die Prozessparameter häufig ändern.

Höhere Betriebskomplexität

Die Automatisierung, die einen so hohen Durchsatz ermöglicht, erfordert auch ein höheres Maß an technischen Fähigkeiten für Betrieb und Wartung. Die Kalibrierung von Fördergeschwindigkeiten, die Verwaltung mehrerer Temperaturzonen und die Wartung der Steuerungssysteme sind komplexere Aufgaben als die, die mit einem einfachen Chargenofen verbunden sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Ofentechnologie hängt ausschließlich von Ihren spezifischen Produktionszielen ab. Die Antwort wird klar, wenn Sie Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Ein Durchlaufofen ist die definitive Wahl für seinen unübertroffenen Durchsatz und seine Automatisierungsfähigkeiten.

- Wenn Ihr Hauptaugenmerk auf absoluter Produktkonsistenz und Qualität im großen Maßstab liegt: Die gleichmäßige Erwärmung und kontrollierte Verarbeitung eines Durchlaufofens minimiert die Variabilität und liefert ein überlegenes Produkt.

- Wenn Ihr Hauptaugenmerk auf F&E, Prototyping oder der Produktion vieler verschiedener Produkte in kleinen Chargen liegt: Ein Chargenofen bietet die wesentliche Prozessflexibilität und geringere Anfangsinvestition, die für diese Art von Arbeit erforderlich sind.

Letztendlich ist das Verständnis dieses grundlegenden Kompromisses zwischen Produktionsvolumen und Prozessflexibilität der Schlüssel zur Auswahl der richtigen thermischen Verarbeitungstechnologie für Ihre Ziele.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Hoher Durchsatz | Verarbeitet 50-1000+ kg/Tag | Großserien-, standardisierte Fertigung |

| Produktkonsistenz | Gleichmäßiges thermisches Profil für jede Einheit | Anwendungen, die minimale Qualitätsschwankungen erfordern |

| Betriebseffizienz | Reduzierter Energie- & Gasverbrauch, fortschrittliche Prozesssteuerung | Senkung der langfristigen Betriebskosten |

| Sicherheit & Umwelt | Niedrige Außentemperatur, keine direkten Emissionen | Sauberere, sicherere Arbeitsumgebungen |

Bereit, Ihre Produktion mit überragender Konsistenz und Effizienz zu skalieren?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich Durchlauföfen, die für die industrielle thermische Verarbeitung großer Mengen konzipiert sind. Unsere Lösungen liefern den unübertroffenen Durchsatz und die präzise Steuerung, die Ihr Labor oder Ihre Produktionslinie benötigt, um einen Wettbewerbsvorteil zu erhalten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein Durchlaufofen Ihren Herstellungsprozess optimieren und Ihr Geschäft vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität

- Bei welcher Temperatur wird konventionelle Pyrolyse durchgeführt? Entdecken Sie die richtige Temperatur für Ihr gewünschtes Produkt

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen