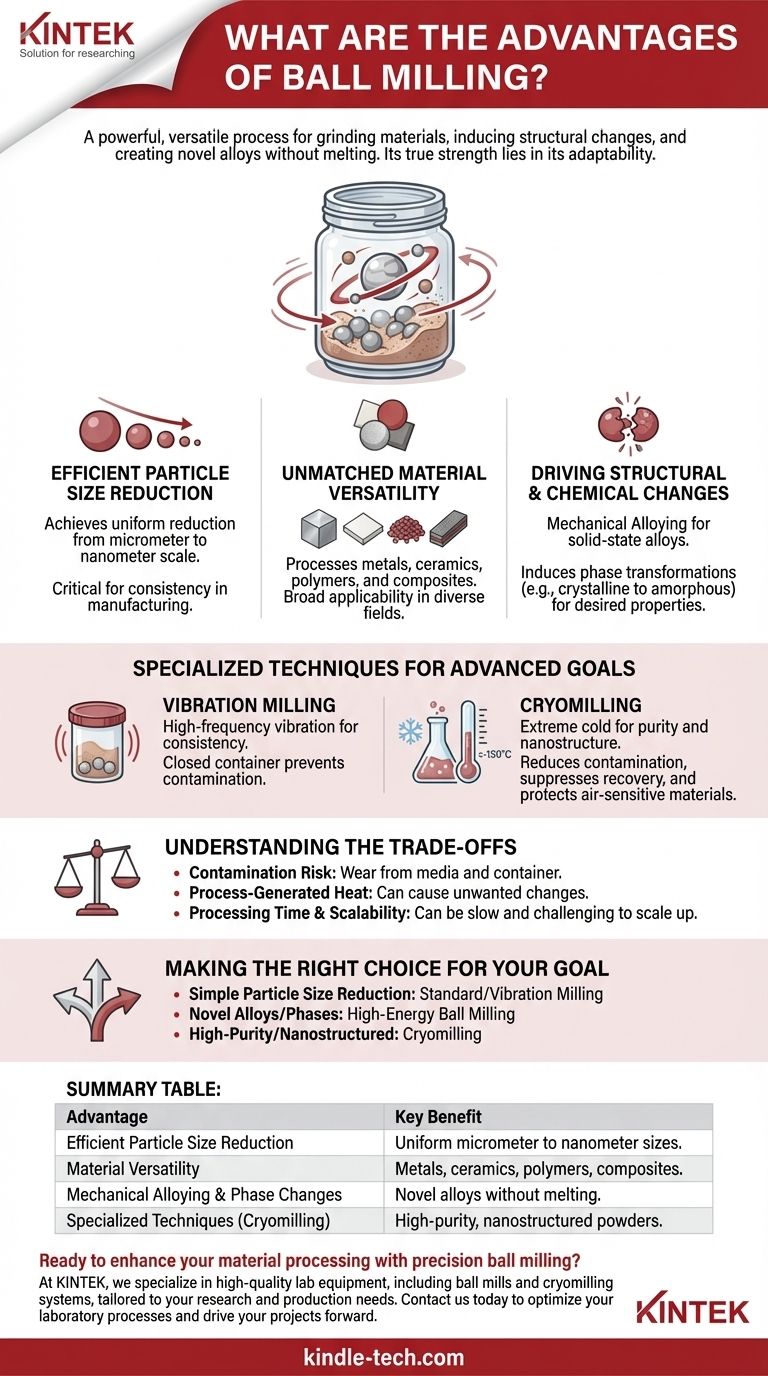

Im Kern ist das Kugelmühlenverfahren ein leistungsstarker und vielseitiger mechanischer Prozess, der verwendet wird, um Materialien zu feinen Pulvern zu zerkleinern und strukturelle Veränderungen hervorzurufen. Seine Hauptvorteile sind seine Fähigkeit, eine signifikante Partikelgrößenreduzierung zu erreichen, seine Anwendbarkeit auf eine breite Palette von Materialien und seine Kapazität zur Schaffung neuartiger Legierungen und Materialphasen ohne Schmelzen.

Der wahre Vorteil des Kugelmühlenverfahrens liegt nicht in einer einzelnen Funktion, sondern in seiner Anpassungsfähigkeit. Durch Modifikation des Prozesses – wie die Verwendung kryogener Temperaturen oder hochfrequenter Vibrationen – kann er präzise zugeschnitten werden, um Ergebnisse zu erzielen, die vom einfachen Mahlen bis zur Synthese fortschrittlicher Nanomaterialien mit hoher Reinheit reichen.

Wie das Kugelmühlenverfahren Ergebnisse liefert

Das Grundprinzip des Kugelmühlenverfahrens ist die wiederholte Übertragung von mechanischer Energie mit hoher Schlagkraft. Materialien werden in einen Behälter mit Mahlkörpern (Kugeln) gegeben, und der Behälter wird gedreht oder vibriert, wodurch die Kugeln mit dem Material kollidieren und es zerkleinern.

Effiziente Partikelgrößenreduzierung

Das Kugelmühlenverfahren ist außergewöhnlich effektiv beim Zerkleinern grober Materialien. Die intensiven, wiederholten Stöße und Scherkräfte können Partikelgrößen vom Mikrometerbereich bis hin zum Nanometerbereich reduzieren.

Dieser Prozess gewährleistet eine sehr gleichmäßige Partikelgrößenverteilung, die für die Konsistenz bei nachfolgenden Herstellungs- oder Forschungsanwendungen entscheidend ist.

Unübertroffene Materialvielseitigkeit

Eine der größten Stärken dieser Technik ist ihre breite Anwendbarkeit. Sie ist nicht auf eine einzige Materialklasse beschränkt.

Das Kugelmühlenverfahren kann erfolgreich zur Verarbeitung von Metallen, Keramiken, Polymeren und Verbundwerkstoffen eingesetzt werden, was es zu einer bevorzugten Methode in Bereichen von der Metallurgie bis zur Pharmazie macht.

Antrieb struktureller und chemischer Veränderungen

Die mechanische Energie ist so intensiv, dass sie mehr als nur mahlen kann; sie kann das Material selbst verändern. Dieser Prozess, bekannt als mechanisches Legieren, kann Festkörperlegierungen erzeugen, indem Partikel wiederholt gebrochen und kaltverschweißt werden.

Es kann auch verwendet werden, um Phasenübergänge zu induzieren, die die Kristallstruktur eines Materials in eine amorphe umwandeln oder umgekehrt, um gewünschte Eigenschaften zu erzielen.

Spezialisierte Mahltechniken für fortgeschrittene Ziele

Das Standard-Kugelmühlenverfahren ist ein Arbeitspferd, aber spezialisierte Varianten erschließen einzigartige Vorteile für empfindlichere oder anspruchsvollere Anwendungen.

Vibrationsmahlen für Konsistenz

Beim Vibrationsmahlen wird der Behälter mit hoher Frequenz vibriert, was zu häufigeren und weniger zufälligen Stößen im Vergleich zur einfachen Rotation führt. Dies führt zu einem hocheffizienten Mahlen und einer sehr gleichmäßigen Endpartikelgröße.

Da der Prozess in einem geschlossenen Behälter stattfindet, verhindert er effektiv eine Kontamination durch externe Quellen wie die Atmosphäre.

Kryomahlen für Reinheit und Nanostrukturkontrolle

Kryomahlen ist ein Kugelmühlenverfahren, das bei kryogenen Temperaturen (unter -150 °C) durchgeführt wird, typischerweise unter Verwendung von flüssigem Stickstoff oder Argon. Diese extreme Kälte bietet mehrere deutliche Vorteile.

Sie macht Materialien spröder und beschleunigt die Partikelgrößenreduzierung. Diese Geschwindigkeit bedeutet weniger Verschleiß an den Mahlwerkzeugen, was zu geringerer Kontamination durch die Mahlkörper selbst führt.

Die kalten Temperaturen unterdrücken auch die Materialerholung und Rekristallisation, was die Bildung extrem feiner Nanostrukturen ermöglicht, die bei Raumtemperatur instabil wären.

Schließlich schützt das Kryomahlen luftempfindliche Materialien vor Oxidation und Nitridierung, wodurch ihre chemische Integrität erhalten bleibt. Die Verwendung von flüssigem Argon ist besonders effektiv, um die Stickstoffkontamination zu vermeiden, die bei der Verwendung von flüssigem Stickstoff auftreten kann.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Kugelmühlenverfahren nicht ohne Herausforderungen. Eine objektive Betrachtung dieser Einschränkungen ist entscheidend für den erfolgreichen Einsatz der Technik.

Das inhärente Kontaminationsrisiko

Obwohl ein geschlossener Behälter externe Kontamination verhindert, können die Mahlkörper und Behälterwände selbst verschleißen. Dieser Verschleiß kann geringe Mengen an Verunreinigungen (z. B. Eisen, Chrom, Wolfram) in Ihr Pulver einbringen, was ein kritischer Aspekt für hochreine Anwendungen ist.

Umgang mit prozessbedingter Wärme

Die immense mechanische Energie des Mahlens wird in Wärme umgewandelt. Bei temperaturempfindlichen Materialien kann dies unerwünschte Veränderungen wie Phasenübergänge oder Zersetzung verursachen. Während Kryomahlen die direkte Lösung ist, erhöht es die Komplexität und die Kosten des Prozesses.

Bearbeitungszeit und Skalierbarkeit

Das Erreichen von Nanopartikeln oder einer vollständigen Legierungsbildung kann ein sehr langsamer Prozess sein, der manchmal viele Stunden oder sogar Tage kontinuierliches Mahlen erfordert. Die Skalierung des Prozesses von einer Laborcharge auf die industrielle Produktion kann ebenfalls erhebliche technische Herausforderungen mit sich bringen.

Die richtige Wahl für Ihr Ziel treffen

Um das Kugelmühlenverfahren effektiv zu nutzen, passen Sie die Technik an Ihr spezifisches Ziel an.

- Wenn Ihr Hauptaugenmerk auf der einfachen Partikelgrößenreduzierung für robuste Materialien liegt: Standard-Planeten- oder Vibrationsmahlen bietet eine kostengünstige und effiziente Lösung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuartiger Legierungen oder amorpher Phasen liegt: Hochenergie-Kugelmühlen sind notwendig, um die erforderliche mechanische Energie für die strukturelle Umwandlung bereitzustellen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, nanostrukturierter oder luftempfindlicher Pulver liegt: Kryomahlen ist die überlegene Wahl, da es Kontamination und unerwünschte chemische Reaktionen minimiert und gleichzeitig ultrafeine Kornstrukturen ermöglicht.

Indem Sie diese Kernprinzipien und Variationen verstehen, können Sie die präzise Kugelmühlentechnik auswählen, um Ihre Ziele im Material-Engineering zu erreichen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Effiziente Partikelgrößenreduzierung | Erreicht gleichmäßige Partikelgrößen vom Mikrometer- bis zum Nanometerbereich. |

| Materialvielseitigkeit | Verarbeitet Metalle, Keramiken, Polymere und Verbundwerkstoffe. |

| Mechanisches Legieren & Phasenänderungen | Erzeugt neuartige Legierungen und amorphe/kristalline Phasen ohne Schmelzen. |

| Spezialisierte Techniken (Kryomahlen) | Ermöglicht hochreine, nanostrukturierte Pulver mit minimaler Kontamination. |

Bereit, Ihre Materialverarbeitung mit präzisem Kugelmühlenverfahren zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung, einschließlich Kugelmühlen und Kryomahlsystemen, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind. Ob Sie neuartige Legierungen entwickeln, hochreine Nanomaterialien herstellen oder einfach eine effiziente Partikelgrößenreduzierung benötigen, unser Fachwissen stellt sicher, dass Sie konsistente, zuverlässige Ergebnisse erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Laborprozesse optimieren und Ihre Projekte vorantreiben können. Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Planetenkugelmühle für Labore

Andere fragen auch

- Welche Funktion erfüllt eine industrielle Scheibenmühle für Energie-Zuckerrohr? Steigern Sie noch heute Ihre Vorbehandlungserträge

- Wofür wird ein Attritor verwendet? Erreichen Sie Submikron-Mahlung & überlegene Dispersionen

- Welche Rolle spielt ein Zweikammer-Kugelmischer bei Verbundkathodenschlämmen? Erzielen Sie eine überlegene Dispersion von Festkörperbatterien

- Warum wird ein Achatmörser für die Pulverherstellung bei der Untersuchung strahlungsinduzierter Strukturumwandlungen in Silikatglas verwendet?

- Können Strahlschleifmaschinen zum Mischen von Pulvern verwendet werden? Erzielen Sie überlegene Homogenisierung & Hochreine Mischungen

- Wie trägt eine Hochenergie-Kugelmühle zur L*LS-Synthese bei? Engineering von fortschrittlichen Verbundkathodenmaterialien

- Wie trägt der mehrstufige Mahlprozess zur Qualität von fertigen Nanopulvern in der Festkörpersynthese bei?

- Warum ist der Mahlprozess für die Vorbehandlung von Katalysatorträgern unerlässlich? Maximieren Sie die Effizienz von Zirkonoxid-basierten Katalysatoren