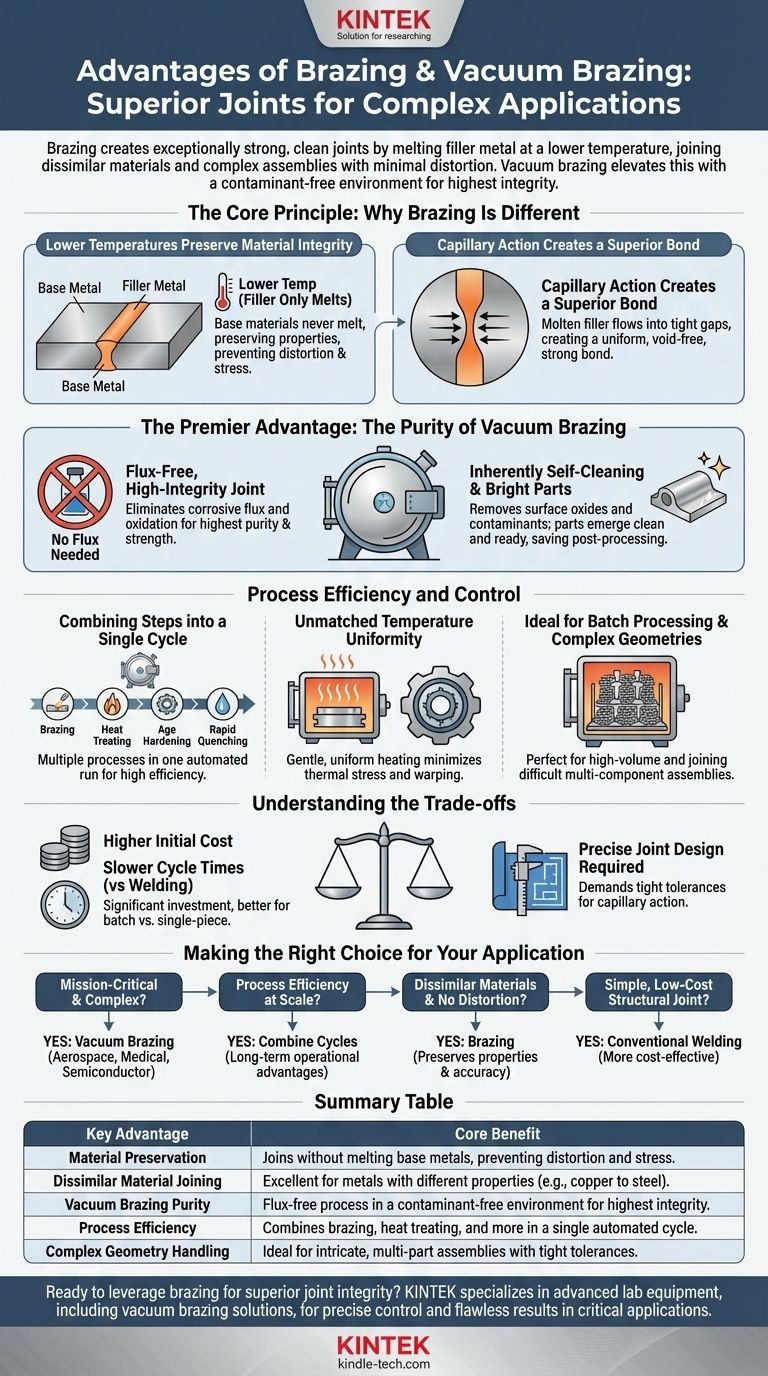

Im Kern erzeugt das Löten außergewöhnlich starke und saubere Verbindungen, indem ein Füllmetall verwendet wird, das bei einer niedrigeren Temperatur schmilzt als die zu verbindenden Teile. Dieser grundlegende Unterschied zum Schweißen ermöglicht es, unterschiedliche Materialien und komplexe Baugruppen mit minimaler Verformung zu verbinden. Die fortschrittlichste Form, das Vakuumlöten, steigert diese Vorteile, indem der Prozess in einer kontaminationsfreien Umgebung durchgeführt wird, was zu der höchstmöglichen Verbindungsqualität führt.

Der Hauptvorteil des Lötens ist seine Fähigkeit, Materialien zu verbinden, ohne sie zu schmelzen, was ihre Eigenschaften bewahrt und Spannungen reduziert. Insbesondere das Vakuumlöten bietet eine unübertroffene Sauberkeit und Festigkeit, indem es Oxide und die Notwendigkeit korrosiver Flussmittel eliminiert, was es zu einer überlegenen Wahl für komplexe Hochleistungsanwendungen macht.

Das Kernprinzip: Warum Löten anders ist

Löten ist ein Fügeverfahren, das sich durch einige Schlüsselmerkmale von Methoden wie Schweißen oder Weichlöten unterscheidet. Das Verständnis dieser Prinzipien ist entscheidend, um seine Vorteile zu schätzen.

Niedrigere Temperaturen bewahren die Materialintegrität

Das beim Löten verwendete Füllmetall hat einen Schmelzpunkt, der deutlich niedriger ist als die der zu verbindenden Grundmaterialien.

Da die Grundmaterialien niemals schmelzen, bleiben ihre grundlegenden metallurgischen Eigenschaften weitgehend unverändert. Dies verhindert die Wärmeeinflusszonen, Verformungen und Eigenspannungen, die typischerweise mit dem Schweißen verbunden sind.

Kapillarwirkung erzeugt eine überlegene Verbindung

Beim Löten wird das geschmolzene Füllmetall durch ein Phänomen namens Kapillarwirkung in den engen Spalt zwischen den Teilen gezogen.

Dies stellt sicher, dass die gesamte Verbindung vollständig und gleichmäßig gefüllt wird, wodurch eine starke, porenfreie Verbindung entsteht, die Spannungen gleichmäßig verteilt.

Müheloses Verbinden unterschiedlicher Materialien

Da die Grundmetalle nicht miteinander verschmolzen werden, ist das Löten eine hervorragende Methode zum Verbinden von Materialien mit sehr unterschiedlichen Eigenschaften und Schmelzpunkten, wie z. B. Kupfer mit Stahl oder Keramik mit Metall.

Der Hauptvorteil: Die Reinheit des Vakuumlötens

Während alle Lötverfahren Vorteile bieten, stellt das Vakuumlöten den Höhepunkt der Technologie dar. Der Prozess findet in einem Ofen statt, aus dem die gesamte Luft entfernt wurde, was einzigartige und starke Vorteile bietet.

Erzeugung einer flussmittelfreien, hochintegren Verbindung

Herkömmliches Löten erfordert ein chemisches "Flussmittel", um die Metalle zu reinigen und Oxidation zu verhindern. Dieses Flussmittel kann in der Verbindung eingeschlossen werden, was zu Korrosion und potenziellen Fehlerstellen führen kann.

Vakuumlöten ist ein flussmittelfreies Verfahren. Das Vakuum selbst verhindert Oxidation und entfernt Verunreinigungen, was zu Verbindungen höchstmöglicher Reinheit, Festigkeit und Integrität führt.

Ein von Natur aus selbstreinigender Prozess

Die Kombination aus Wärme und Vakuum entfernt Oberflächenoxide und verdampft Öle oder andere Verunreinigungen an den Teilen.

Diese selbstreinigende Wirkung stellt sicher, dass das Füllmetall direkt an das unberührte Grundmaterial benetzen und sich verbinden kann, wodurch eine stärkere metallurgische Verbindung entsteht.

Außergewöhnlich saubere und helle Fertigteile

Teile kommen aus einem Vakuumofen hell, glänzend und frei von Verfärbungen oder Rückständen.

Dies eliminiert oft die Notwendigkeit kostspieliger und zeitaufwändiger Nachbearbeitungsschritte, was sowohl Zeit als auch Geld spart.

Prozesseffizienz und Kontrolle

Neben der Verbindungsqualität bietet das Vakuumlöten erhebliche Vorteile bei der Prozesskontrolle und Fertigungseffizienz, insbesondere bei der Großserienfertigung oder komplexen Produktionen.

Kombination von Schritten in einem einzigen Zyklus

Ein Vakuumofen ermöglicht ein präzises Wärmemanagement. Das bedeutet, dass mehrere Prozesse in einem automatisierten Zyklus kombiniert werden können.

Es ist üblich, Löten, Wärmebehandlung, Aushärten und sogar schnelles Abschrecken in einem einzigen Ofendurchlauf durchzuführen, was die Effizienz drastisch verbessert und den Teiletransport reduziert.

Unübertroffene Temperaturgleichmäßigkeit

Die Erwärmung in einem Vakuumofen ist langsam, schonend und unglaublich gleichmäßig. Dies stellt sicher, dass die gesamte Baugruppe, egal wie komplex, die Zieltemperatur gleichzeitig erreicht.

Diese Gleichmäßigkeit minimiert thermische Spannungen, verhindert Verzug und ermöglicht das Fügen von Teilen mit engen Maßtoleranzen.

Ideal für die Chargenverarbeitung und komplexe Geometrien

Die kontrollierte Umgebung eines Ofens ist perfekt für die gleichzeitige Verarbeitung vieler Teile (Chargenverarbeitung). Es ist auch einzigartig geeignet für das Fügen komplizierter, mehrteiliger Baugruppen, die mit anderen Methoden schwierig oder unmöglich zu fügen wären.

Die Kompromisse verstehen

Kein Prozess ist für jede Situation perfekt. Ein vertrauenswürdiger Berater zu sein bedeutet, die Einschränkungen anzuerkennen.

Höhere anfängliche Ausrüstungskosten

Vakuumlötofen stellen eine erhebliche Kapitalinvestition im Vergleich zu Standard-Schweißgeräten dar. Diese Kosten sind typischerweise für Großserien- oder missionskritische Anwendungen gerechtfertigt.

Potenziell längere Zykluszeiten

Während die Kombination von Prozessen effizient ist, können die Heiz- und Kühlzyklen in einem Ofen länger dauern als das Fügen eines einzelnen Teils mit einem Schweißbrenner. Sein Geschwindigkeitsvorteil liegt in der Chargenverarbeitung, nicht in der Einzelteilfertigung.

Anforderung an präzises Verbindungsdesign

Das Löten beruht auf Kapillarwirkung, die einen spezifischen, engen Spalt zwischen den Teilen erfordert (typischerweise 0,001" bis 0,005"). Dies erfordert eine höhere Präzision bei der Teilefertigung im Vergleich zu einigen Schweißverfahren.

Die richtige Wahl für Ihre Anwendung treffen

Verwenden Sie diese Richtlinien, um festzustellen, ob Löten die optimale Lösung für Ihr Ziel ist.

- Wenn Ihr Hauptaugenmerk auf dem Fügen missionskritischer, komplexer Baugruppen liegt: Vakuumlöten ist unübertroffen in Bezug auf Sauberkeit, Festigkeit und die Fähigkeit, enge Toleranzen einzuhalten, wodurch es ideal für Luft- und Raumfahrt-, Medizin- und Halbleiterteile ist.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz im großen Maßstab liegt: Die Möglichkeit, Löten und Wärmebehandlung in einem einzigen Zyklus für große Chargen zu kombinieren, kann erhebliche langfristige Betriebsvorteile bieten.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Materialien ohne Verzug liegt: Das Niedertemperaturverfahren des Lötens ist dem Schweißen überlegen, um die Eigenschaften der Grundmaterialien zu erhalten und die Maßhaltigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Strukturverbindung liegt: Eine konventionelle Methode wie das Schweißen kann kostengünstiger sein, da die fortgeschrittenen Vorteile des Vakuumlötens unnötig wären.

Durch das Verständnis seiner Kernprinzipien können Sie das Löten nutzen, um überlegene Fügeergebnisse zu erzielen, die mit anderen Methoden oft unmöglich sind.

Zusammenfassungstabelle:

| Hauptvorteil | Kernnutzen |

|---|---|

| Materialerhaltung | Verbindet ohne Schmelzen der Grundmetalle, verhindert Verformung und Spannung. |

| Verbinden unterschiedlicher Materialien | Hervorragend für Metalle mit unterschiedlichen Eigenschaften (z. B. Kupfer mit Stahl). |

| Reinheit des Vakuumlötens | Flussmittelfreies Verfahren in einer kontaminationsfreien Umgebung für höchste Integrität. |

| Prozesseffizienz | Kombiniert Löten, Wärmebehandlung und mehr in einem einzigen automatisierten Zyklus. |

| Handhabung komplexer Geometrien | Ideal für komplizierte, mehrteilige Baugruppen mit engen Toleranzen. |

Bereit, das Löten für eine überlegene Verbindungsqualität in Ihrem Labor oder Ihrer Produktionslinie zu nutzen? Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Vakuumlötlösungen, bereitzustellen, um Ihnen zu helfen, makellose, hochfeste Verbindungen für komplexe Baugruppen in der Luft- und Raumfahrt, Medizin und Halbleiteranwendungen zu erzielen. Unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für präzise Temperaturregelung, Chargenverarbeitungseffizienz und kontaminationsfreie Ergebnisse erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lötlösungen Ihren Herstellungsprozess verbessern und die Zuverlässigkeit liefern können, die Ihre kritischen Anwendungen erfordern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Molybdän-Vakuumwärmebehandlungsöfen

- Hochdruck-Rohröfen für Laboratorien

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Welche Vorteile bietet das Löten im Vergleich zum Schweißen? Saubere, verzugsfreie Metallverbindungen erzielen

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was sind einige Anwendungen des Hartlötens? Verbinden Sie ungleiche Metalle mit starken, dichten Verbindungen

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung