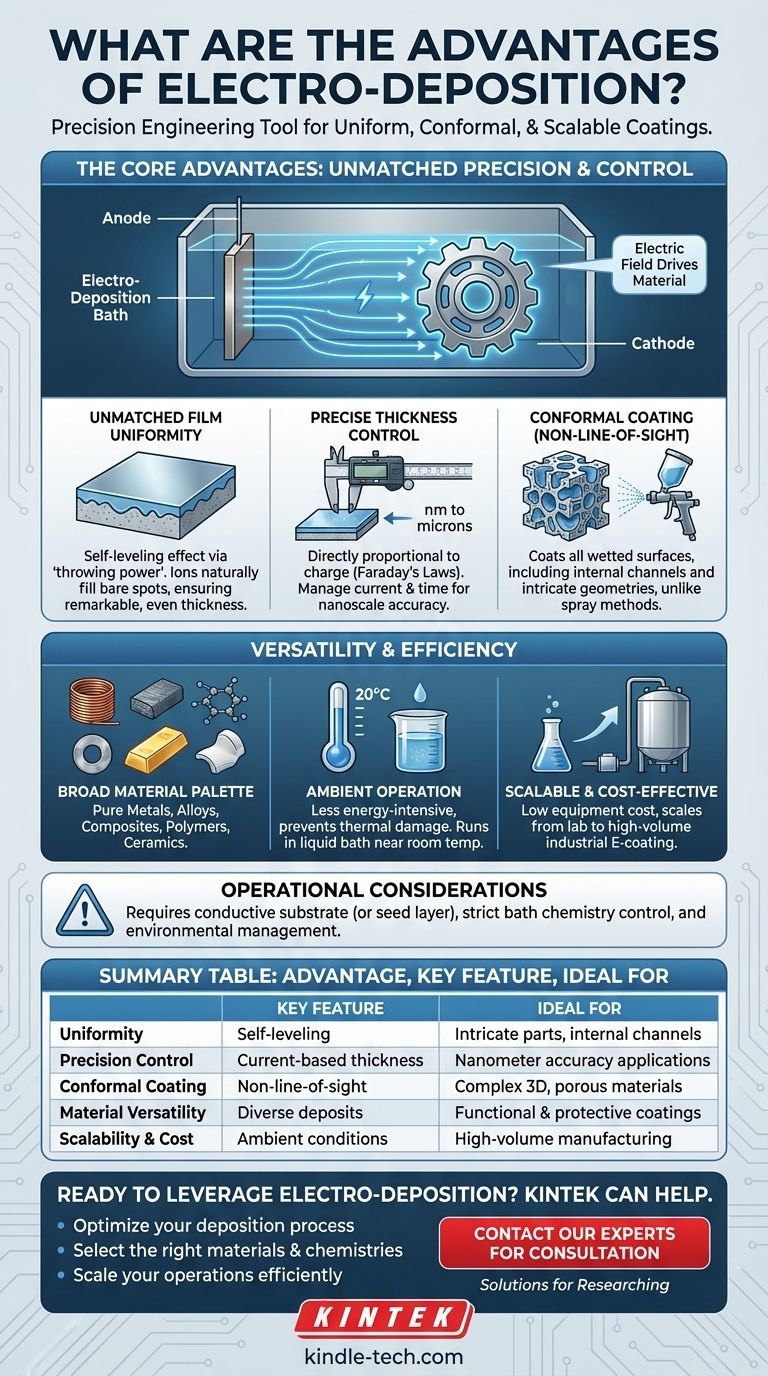

Die primären Vorteile der Elektroabscheidung sind ihre außergewöhnliche Fähigkeit, hochgradig gleichmäßige, konforme Beschichtungen auf komplexen Formen zu erzeugen, ihre präzise Kontrolle der Schichtdicke im Nanometerbereich und ihre Kosteneffizienz bei industriellen Mengen. Dieser Prozess nutzt ein elektrisches Feld, um geladene Partikel auf eine leitfähige Oberfläche zu treiben, was zu einem dichten, reinen und gut haftenden Film führt, der mit anderen Methoden schwer zu erreichen ist.

Im Kern ist die Elektroabscheidung nicht nur eine Beschichtungstechnik, sondern ein Präzisionswerkzeug. Sie nutzt grundlegende elektrochemische Prinzipien, um Schichten Atom für Atom aufzubauen, und bietet ein Maß an Kontrolle und Gleichmäßigkeit auf komplexen Geometrien, das Sichtlinien-Methoden einfach nicht erreichen können.

Warum die Elektroabscheidung bei Präzisionsbeschichtungen hervorragend ist

Die wahre Stärke der Elektroabscheidung liegt darin, wie sie ein elektrisches Feld zur Steuerung der Materialplatzierung nutzt. Dies führt zu mehreren deutlichen, hochwertigen Vorteilen gegenüber alternativen Methoden wie der physikalischen Gasphasenabscheidung (PVD), der chemischen Gasphasenabscheidung (CVD) oder dem einfachen Lackieren.

Unübertroffene Schichtgleichmäßigkeit

Der Prozess besitzt eine ausgezeichnete "Streufähigkeit", ein Begriff, der seine Fähigkeit beschreibt, eine gleichmäßige Schichtdicke über ein gesamtes Teil zu erzeugen.

Das elektrische Feld leitet Ionen auf natürliche Weise zu den Bereichen des Substrats mit dem geringsten elektrischen Widerstand – den unbeschichteten Stellen. Sobald eine Stelle beschichtet wird, erhöht sich ihr Widerstand, wodurch die ankommenden Ionen automatisch zu angrenzenden unbeschichteten Bereichen umgeleitet werden. Dies erzeugt einen Selbstnivellierungseffekt, der eine bemerkenswerte Gleichmäßigkeit gewährleistet.

Präzise Kontrolle über Dicke und Morphologie

Die Dicke des abgeschiedenen Films ist direkt proportional zur gesamten durchgeleiteten elektrischen Ladung, gemäß den Faradayschen Gesetzen der Elektrolyse.

Das bedeutet, Sie können die Schichtdicke – von wenigen Nanometern bis zu vielen Mikrometern – präzise steuern, indem Sie einfach den angelegten Strom und die Abscheidungszeit verwalten. Darüber hinaus können Sie durch Anpassen der Badchemie und der Additive die Mikrostruktur des Films steuern, z. B. ob er kristallin oder amorph ist.

Konforme Beschichtung auf komplexen Geometrien

Die Elektroabscheidung ist kein "Sichtlinien"-Verfahren. Das Elektrolytbad umgibt das Teil, wodurch das elektrische Feld alle benetzten Oberflächen erreichen kann.

Dies macht sie außergewöhnlich effektiv für die Beschichtung von internen Kanälen, porösen Materialien und komplizierten, komplexen Formen, die mit Sprüh- oder dampfbasierten Methoden nicht erreicht werden könnten.

Die Vielseitigkeit der Elektroabscheidung

Neben ihrer Präzision ist die Technik hochgradig anpassungsfähig an verschiedene Materialien, Maßstäbe und Betriebsumgebungen, was sie zu einem Eckpfeiler der modernen Fertigung macht.

Eine breite Materialpalette

Der Prozess ist nicht auf einfache Metalle beschränkt. Er kann zur Abscheidung einer Vielzahl von Materialien verwendet werden, darunter:

- Reine Metalle: Kupfer, Nickel, Zink, Gold, Chrom

- Legierungen: Bronze, Messing, Nickel-Kobalt

- Verbundwerkstoffe: Metallmatrix-Verbundwerkstoffe durch Co-Abscheidung von Partikeln

- Polymere: E-Coating (Elektrotauchlackierung) zum Korrosionsschutz

- Keramiken: Durch elektrophoretische Abscheidung (EPD)

Betrieb bei oder nahe Raumtemperatur

Im Gegensatz zu PVD oder CVD, die oft Hochvakuum und erhöhte Temperaturen erfordern, laufen die meisten Elektroabscheidungsprozesse in einem Flüssigkeitsbad unter Umgebungsbedingungen ab.

Dies macht den Prozess weniger energieintensiv und verhindert thermische Schäden an empfindlichen Substraten, wodurch sein Anwendungsbereich erweitert wird.

Skalierbarkeit und Kosteneffizienz

Die Ausrüstung für die Elektroabscheidung ist im Allgemeinen kostengünstiger als Hochvakuum- oder Hochtemperatursysteme.

Der Prozess lässt sich effizient von kleinen, laborbasierten Aufbauten für die Forschung bis hin zu riesigen, automatisierten Tanks für industrielle Anwendungen wie den E-Coating-Prozess in der Automobilindustrie skalieren und bietet robusten Korrosionsschutz zu geringen Stückkosten.

Verständnis der Kompromisse und Einschränkungen

Kein Prozess ist perfekt. Um die Elektroabscheidung effektiv nutzen zu können, müssen Sie sich ihrer grundlegenden Anforderungen und betrieblichen Herausforderungen bewusst sein.

Das Substrat muss leitfähig sein

Dies ist die größte Einschränkung. Das zu beschichtende Teil muss Elektrizität leiten können, um als Kathode zu fungieren. Nichtleitende Materialien wie Kunststoffe oder Keramiken müssen vor der Abscheidung zunächst mit einer dünnen, leitfähigen "Keimschicht" versehen werden.

Die Badchemie erfordert eine strenge Kontrolle

Das Elektrolytbad ist ein komplexes chemisches System. Seine Leistung ist sehr empfindlich gegenüber Temperatur, pH-Wert, Ionenkonzentration und Verunreinigungen. Die Aufrechterhaltung des Bades erfordert eine konsequente Überwachung und chemische Nachfüllung, was den Betriebsaufwand erhöht.

Potenzielle Umweltbedenken

Viele traditionelle Galvanikbäder verwenden gefährliche Chemikalien wie Schwermetalle oder Cyanide. Dies erfordert robuste Sicherheitsprotokolle, Belüftung und Abwasserbehandlungssysteme, um Umweltauswirkungen zu mindern und die Arbeitssicherheit zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Beschichtungsmethode hängt vollständig von den spezifischen Anforderungen Ihres Projekts an Leistung, Geometrie und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht sichtlinienfähiger Geometrien mit hoher Gleichmäßigkeit liegt: Die Elektroabscheidung ist mit ziemlicher Sicherheit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer präzisen, nanometergenauen Schichtdickenkontrolle auf einem leitfähigen Teil liegt: Diese Methode bietet eine unübertroffene Kontrolle durch einfache elektrische Parameter.

- Wenn Ihr Hauptaugenmerk auf einem kostengünstigen Korrosionsschutz für Metallteile in großen Mengen liegt: Die industrielle Elektroabscheidung (E-Coating) ist eine bewährte und dominierende Technologie.

- Wenn Sie mit einem nichtleitenden Substrat arbeiten und keine Keimschicht auftragen können: Sie müssen alternative Methoden wie PVD, CVD oder Sprühbeschichtung in Betracht ziehen.

Indem Sie ihre Kernvorteile und Einschränkungen verstehen, können Sie die Elektroabscheidung als leistungsstarkes und präzises Werkzeug für die fortschrittliche Werkstofftechnik nutzen.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmal | Ideal für |

|---|---|---|

| Gleichmäßigkeit | Selbstnivellierungseffekt durch elektrisches Feld | Beschichtung komplizierter Teile, interner Kanäle |

| Präzisionskontrolle | Dicke durch elektrischen Strom gesteuert | Anwendungen, die Nanometergenauigkeit erfordern |

| Konforme Beschichtung | Nicht-Sichtlinien-Verfahren im Elektrolytbad | Komplexe 3D-Formen und poröse Materialien |

| Materialvielfalt | Abscheidung von Metallen, Legierungen, Verbundwerkstoffen, Polymeren | Breites Spektrum an Funktions- und Schutzbeschichtungen |

| Skalierbarkeit & Kosten | Betrieb unter Umgebungsbedingungen; geringere Gerätekosten | Großserienfertigung wie Kfz-E-Coating |

Bereit, die Elektroabscheidung für Ihre Präzisionsbeschichtungsanforderungen zu nutzen?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien zur Unterstützung Ihrer Materialtechnikprojekte bereitzustellen. Ob Sie neue Beschichtungen in Forschung und Entwicklung entwickeln oder für die Produktion skalieren, unser Fachwissen und unsere Lösungen können Ihnen helfen, mit der Elektroabscheidung hervorragende Ergebnisse zu erzielen.

Wir helfen Ihnen:

- Ihren Abscheidungsprozess zu optimieren für maximale Gleichmäßigkeit und Haftung.

- Die richtigen Materialien und Chemikalien auszuwählen für Ihre spezifische Anwendung.

- Ihre Abläufe effizient zu skalieren vom Labor bis zur Produktion.

Lassen Sie uns besprechen, wie die Elektroabscheidung Ihre Beschichtungsherausforderungen lösen kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

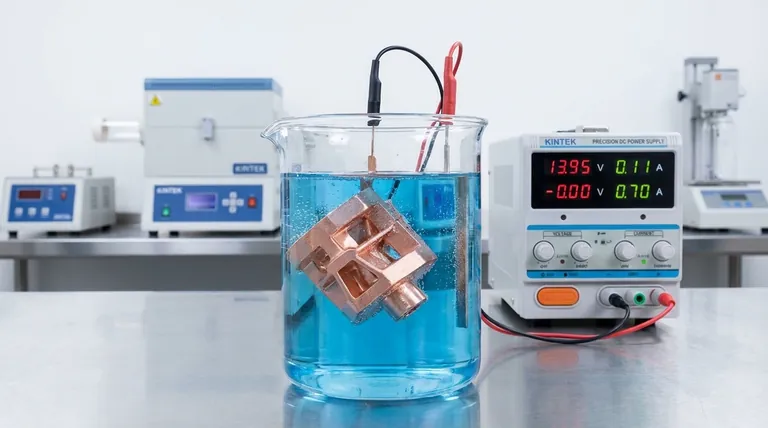

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Metall-Scheibenelektrode Elektrochemische Elektrode

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit