Die Hauptvorteile der Ionenstrahlabscheidung (IBD) sind die außergewöhnliche Qualität der resultierenden Dünnschicht und das beispiellose Maß an Kontrolle über den Abscheidungsprozess. Diese Technik ermöglicht die Herstellung von Filmen, die dichter, reiner und mit überlegener Haftung im Vergleich zu anderen Methoden sind, während der Bediener gleichzeitig unabhängige Kontrolle über kritische Parameter wie Filmdicke und Zusammensetzung hat.

Die Kernstärke der Ionenstrahlabscheidung liegt in ihrem grundlegenden Design: Sie entkoppelt die Ionenquelle vom Zielmaterial. Diese Trennung ermöglicht Ihnen eine unabhängige Steuerung von Ionenenergie und -fluss, was der Schlüssel zur Erreichung einer präzisen Prozesskontrolle und zur Erzielung überlegener Filmeigenschaften ist, die andere PVD-Methoden nur schwer erreichen können.

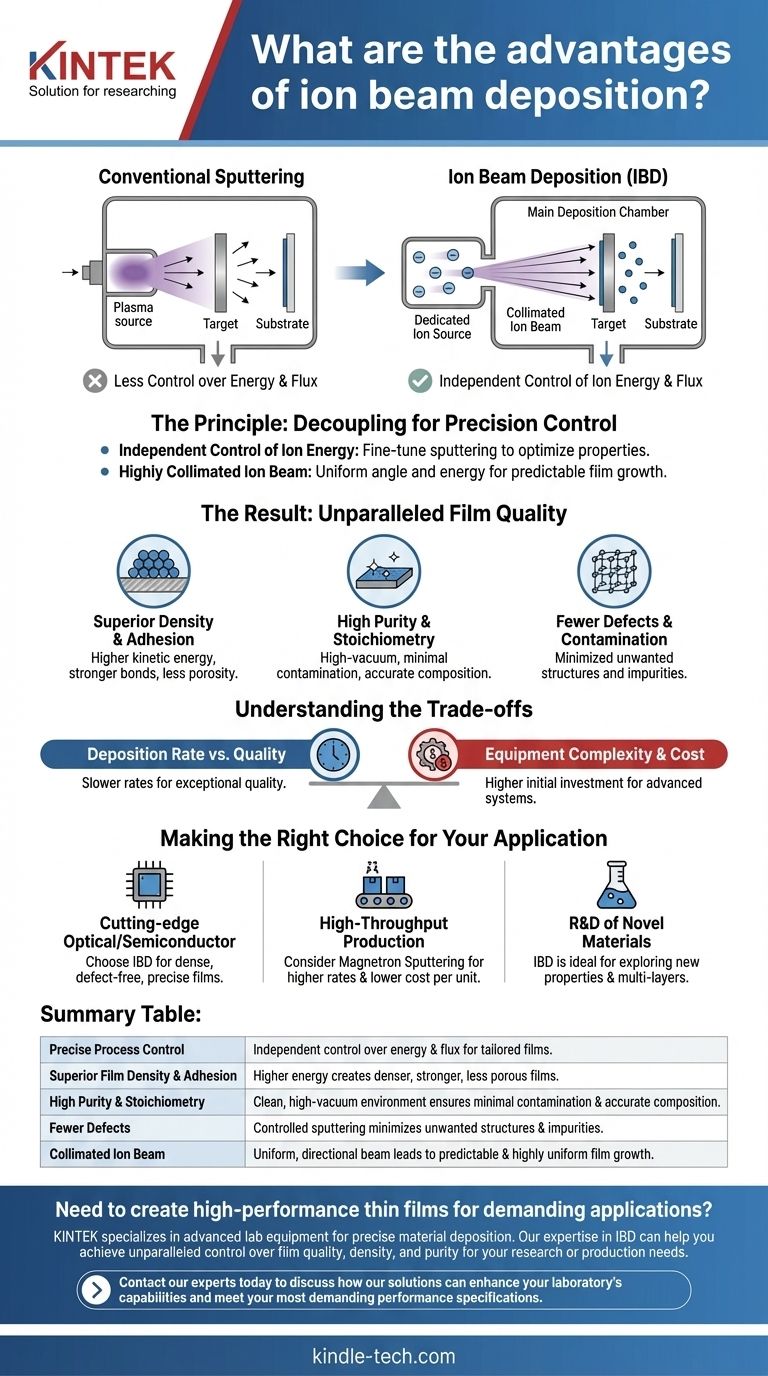

Das Prinzip: Entkopplung für präzise Steuerung

Im Gegensatz zum herkömmlichen Sputtern, bei dem in der Hauptkammer ein Plasma erzeugt wird, verwendet die Ionenstrahlabscheidung eine dedizierte Ionenquelle, die physisch vom Target und Substrat getrennt ist. Dies ist die Quelle ihrer Leistungsfähigkeit.

Unabhängige Steuerung der Ionenenergie

Durch die Verwendung einer separaten Quelle kann die Energie der auf das Target auftreffenden Ionen präzise gesteuert werden, unabhängig von der Anzahl der Ionen (dem Ionenfluss).

Dies ermöglicht es Ihnen, den Sputterprozess fein abzustimmen, um die Eigenschaften des abgeschiedenen Materials für Ihre spezifische Anwendung zu optimieren.

Hochkollimierter Ionenstrahl

Die Ionen werden aus der Quelle extrahiert und in einen hochgradig gerichteten oder kollimierten Strahl beschleunigt.

Dies stellt sicher, dass die Ionen mit einem einheitlichen Winkel und gleicher Energie auf das Target treffen, was zu einem vorhersagbaren Sputtern und einem hochgradig gleichmäßigen Filmwachstum auf dem Substrat führt.

Das Ergebnis: Beispiellose Filmqualität

Die inhärente präzise Steuerung bei IBD führt direkt zu Dünnschichten mit einer Reihe wünschenswerter Eigenschaften, die für Hochleistungsanwendungen von entscheidender Bedeutung sind.

Überlegene Dichte und Haftung

Die gesputterten Atome erreichen das Substrat mit höherer kinetischer Energie im Vergleich zu Atomen bei der thermischen Verdampfung oder herkömmlichen Sputterprozessen.

Diese höhere Energie fördert die „Energiebindung“ und erzeugt eine dichtere, weniger poröse Filmstruktur mit deutlich stärkerer Haftung auf der Substratoberfläche.

Hohe Reinheit und Stöchiometrie

Der Prozess findet in einer Hochvakuumbedingung statt, und da das Plasma auf die Ionenquelle beschränkt ist, wird die Kontamination des wachsenden Films durch Prozessgase minimiert.

Diese saubere Umgebung, kombiniert mit kontrolliertem Sputtern, stellt sicher, dass der abgeschiedene Film die Zusammensetzung (Stöchiometrie) des Zielmaterials originalgetreu wiedergibt, was für komplexe Verbindungen entscheidend ist.

Weniger Defekte und Kontamination

Die unabhängige Steuerung der Abscheidungsparameter minimiert das Wachstum unerwünschter Strukturen oder isolierender Schichten auf dem Target. Dies führt zu einem stabileren Prozess und einem Endfilm mit weniger Defekten und Verunreinigungen.

Die Kompromisse verstehen

Keine Technik ist ohne ihre Kompromisse. Wahre Expertise bedeutet, sowohl die Einschränkungen als auch die Vorteile zu verstehen.

Abscheidungsrate vs. Qualität

Das hohe Maß an Präzision und Kontrolle bei IBD geht oft auf Kosten der Abscheidungsgeschwindigkeit.

Obwohl IBD außergewöhnliche Filme erzeugt, sind ihre Abscheidungsraten typischerweise niedriger als bei Techniken wie dem Magnetronsputtern. Es priorisiert Qualität vor Quantität.

Komplexität und Kosten der Ausrüstung

Ionenstrahlsysteme mit ihren dedizierten Hochleistungsionenquellen und hochentwickelten Steuerungssystemen sind im Allgemeinen komplexer und verursachen höhere anfängliche Investitionskosten als einfachere PVD-Anlagen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig vom Hauptziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf hochmodernen optischen Beschichtungen oder Halbleiterbauelementen liegt: Wählen Sie die Ionenstrahlabscheidung wegen ihrer Fähigkeit, dichte, stabile und fehlerfreie Filme mit präziser Kontrolle über Brechungsindex und Dicke herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion oder der kostengünstigen Beschichtung großer Flächen liegt: Ziehen Sie eine Technik wie das Magnetronsputtern in Betracht, die viel höhere Abscheidungsraten zu geringeren Stückkosten bietet.

- Wenn Ihr Hauptaugenmerk auf der Forschung und Entwicklung neuartiger Materialien liegt: Die Flexibilität und Parameterkontrolle von IBD machen es zu einem idealen Werkzeug zur Erforschung neuer Materialeigenschaften und zur Herstellung komplexer, mehrschichtiger Strukturen.

Letztendlich ist die Wahl der Ionenstrahlabscheidung eine Investition in Kontrolle und Qualität, die sicherstellt, dass Ihr Endprodukt die anspruchsvollsten Leistungsanforderungen erfüllt.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Präzise Prozesskontrolle | Unabhängige Steuerung von Ionenenergie und -fluss für maßgeschneiderte Filmeigenschaften. |

| Überlegene Filmdichte und Haftung | Höhere Energiebindung erzeugt dichtere, stärkere Filme mit weniger Porosität. |

| Hohe Reinheit und Stöchiometrie | Saubere Hochvakuumbedingungen gewährleisten minimale Kontamination und genaue Zusammensetzung. |

| Weniger Defekte | Kontrolliertes Sputtern minimiert unerwünschte Strukturen und Verunreinigungen im Endfilm. |

| Kollimierter Ionenstrahl | Gleichmäßiger, gerichteter Strahl führt zu vorhersagbarem und hochgradig gleichmäßigem Filmwachstum. |

Müssen Sie Hochleistungsdünnschichten für anspruchsvolle Anwendungen herstellen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die präzise Materialabscheidung. Unsere Expertise in Technologien wie der Ionenstrahlabscheidung kann Ihnen helfen, eine beispiellose Kontrolle über Filmqualität, -dichte und -reinheit für Ihre Forschungs- oder Produktionsanforderungen zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors erweitern und Ihre anspruchsvollsten Leistungsanforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Hochleistungs-Gefriertrockner für das Labor

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur