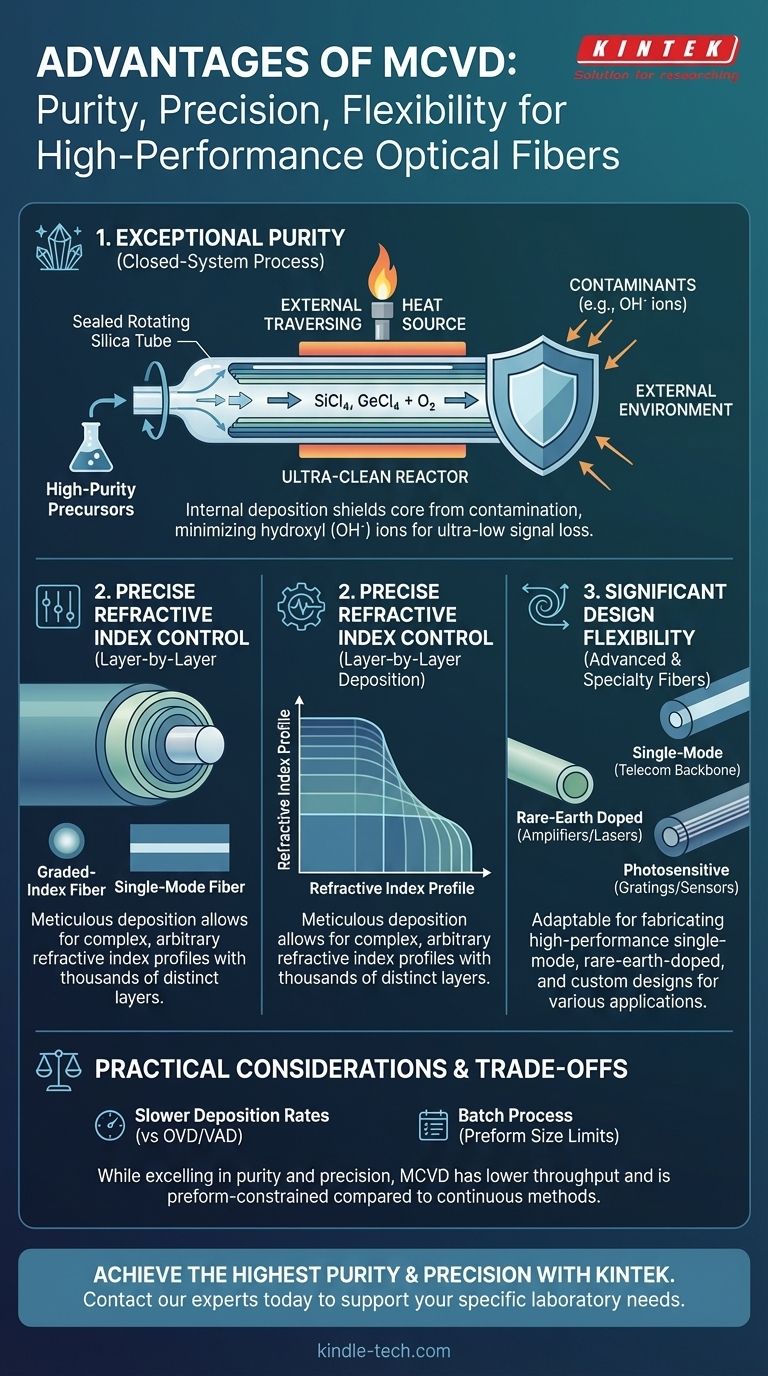

Die Hauptvorteile der Modifizierten Chemischen Gasphasenabscheidung (MCVD) sind die außergewöhnliche Reinheit des resultierenden Glases, die präzise Kontrolle über das Brechungsindexprofil und die erhebliche Flexibilität beim Faserdesign. Dies wird durch einen geschlossenen Prozess erreicht, bei dem die Abscheidung im Inneren eines rotierenden Silikatrohres erfolgt, wodurch die Kernmaterialien vor externer Kontamination geschützt werden und eine sorgfältige Schicht-für-Schicht-Konstruktion möglich ist.

Die Kernstärke der MCVD liegt in ihrem „von innen nach außen“-Ansatz. Indem das Substratrohr als in sich geschlossener, ultrareiner Reaktor behandelt wird, liefert sie Glas höchster Reinheit und die präziseste Profilkontrolle, was sie zum Maßstab für Hochleistungs- und Spezialglasfasern macht.

Das Kernprinzip: Ein kontaminationsfreier interner Reaktor

Das grundlegende Design des MCVD-Prozesses ist die Quelle seiner wichtigsten Vorteile. Es handelt sich um eine interne Abscheidungsmethode, die sie von anderen gängigen Herstellungstechniken unterscheidet.

Wie es funktioniert

Bei der MCVD werden hochreine dampfförmige Vorläuferstoffe, wie Tetrachlorsilan (SiCl₄) und Tetrachlorgermanium (GeCl₄), zusammen mit Sauerstoff in ein rotierendes, hochreines Silikat-Substratrohr eingeleitet. Eine vorbeiziehende externe Wärmequelle (wie ein Oxy-Wasserstoff-Brenner) erhitzt die Außenseite des Rohres, wodurch die chemischen Vorläufer reagieren und eine dünne Schicht aus dotiertem Silikat-„Ruß“ auf der Innenwand abgelagert wird.

Ausschluss externer Verunreinigungen

Da diese gesamte Reaktion im Inneren des versiegelten Rohres stattfindet, ist der Prozess von der Umgebung abgeschirmt. Dies reduziert die Aufnahme von Verunreinigungen, insbesondere von Hydroxyl- (OH⁻) Ionen aus Wasserdampf, die eine Hauptursache für die Signalabschwächung (Verlust) in Glasfasern sind, drastisch.

Gewährleistung der Materialreinheit

Der Prozess verwendet verdampfte Metallhalogenid-Vorläufer, die auf extrem hohe Reinheitsgrade destilliert werden können. Dies stellt sicher, dass Übergangsmetallverunreinigungen, eine weitere Quelle der Signalabsorption, im abgeschiedenen Glas praktisch nicht vorhanden sind, was zu Fasern mit außergewöhnlich geringen Verlusten führt.

Beispiellose Kontrolle über die Fasereigenschaften

Der schichtweise Abscheidungsprozess der MCVD bietet ein Maß an Kontrolle, das mit anderen Methoden nur schwer zu erreichen ist. Dies führt direkt zu überlegener Leistung und Designflexibilität.

Präzise Brechungsindexprofilierung

Der Brechungsindex jeder abgeschiedenen Schicht wird durch die Konzentration der Dotierstoffe (wie Germanium), die in den Gasstrom gemischt werden, bestimmt. Durch die präzise Variation der Gasmischung bei jedem Durchgang der Wärmequelle können Ingenieure komplexe und beliebige Brechungsindexprofile mit Hunderten oder Tausenden von unterschiedlichen Schichten aufbauen. Diese Kontrolle ist entscheidend für die Herstellung fortschrittlicher Gradientenindexfasern, die die Modendispersion minimieren.

Hochleistungs-Einkernfasern

Die Fähigkeit, außergewöhnlich reines Glas mit einem perfekt kontrollierten Indexprofil zu erzeugen, macht MCVD zum Standard für die Herstellung von Hochleistungs-Einkernfasern (Single-Mode Fibers). Dies sind die Fasern, die das Rückgrat von Langstrecken-Telekommunikations- und Unterseekabelsystemen bilden, bei denen die Minimierung von Signalverlust und Dispersion von größter Bedeutung ist.

Flexibilität für Spezialfasern

Die gleiche Prozesskontrolle macht MCVD hochgradig anpassungsfähig für die Herstellung von Spezialfasern. Durch die Einführung verschiedener Vorläuferstoffe ist es möglich, mit Seltenerdmetallen dotierte Fasern für Verstärker und Laser (z. B. Erbium-dotiert), photoempfindliche Fasern für Gitter und andere kundenspezifische Designs für Sensorik- und Forschungsanwendungen herzustellen.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Obwohl MCVD in Bezug auf Reinheit und Präzision hervorragend ist, gibt es praktische Einschränkungen, die es zu verstehen gilt.

Langsamere Abscheidungsraten

Im Vergleich zu externen Abscheidungsmethoden wie OVD (Outside Vapor Deposition) und VAD (Vapor Axial Deposition) weist MCVD im Allgemeinen eine niedrigere Abscheidungsrate auf. Der Prozess wird inhärent durch die Wärmeübertragung durch die Substratrohrwand begrenzt.

Chargenprozess und Durchsatz

MCVD ist ein Chargenprozess. Jeder Preform wird einzeln aus einem einzelnen Rohr hergestellt. Dies kann den Herstellungsvolumen im Vergleich zu kontinuierlicheren oder größeren Chargenmethoden einschränken.

Einschränkungen der Preformgröße

Die endgültige Größe des Faser-Preforms wird durch die Anfangsabmessungen des Silikat-Substratrohrs begrenzt. Andere Methoden können viel größere Preforms aufbauen, die dann zu einer größeren Faserlänge gezogen werden können, was zu besseren Skaleneffekten führt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Herstellungsmethode hängt vollständig von den technischen und wirtschaftlichen Anforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf höchster Leistung und minimalem Signalverlust liegt: MCVD ist die definitive Wahl für Telekommunikations-, Einkern- und Spezialfasern, bei denen Reinheit und Profilkontrolle nicht beeinträchtigt werden dürfen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer oder neuartiger Faserdesigns liegt: Die präzise Schicht-für-Schicht-Kontrolle von MCVD macht sie zur idealen Plattform für Forschung, Entwicklung und die Herstellung fortschrittlicher Gradientenindexfasern.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Multimodefasern in großen Mengen liegt: Alternative Methoden wie OVD oder VAD werden oft wegen ihrer höheren Abscheidungsraten und der Fähigkeit, größere Preforms herzustellen, bevorzugt.

MCVD bleibt ein Eckpfeiler der Glasfaserindustrie, da es eine unübertroffene Kombination aus Reinheit und Präzision bietet, die die Herstellung der weltweit fortschrittlichsten optischen Wellenleiter ermöglicht.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Außergewöhnliche Reinheit | Geschlossenes System minimiert Kontaminationen (z. B. OH⁻-Ionen), was zu extrem geringen Signalverlusten führt. |

| Präzise Indexkontrolle | Schichtweise Abscheidung ermöglicht komplexe, beliebige Brechungsindexprofile. |

| Designflexibilität | Ideal für Hochleistungs-Einkernfasern und Spezialfasern (z. B. mit Seltenerdmetallen dotiert). |

| Abwägung | Berücksichtigung |

| Langsamere Abscheidung | Geringerer Durchsatz im Vergleich zu OVD/VAD-Methoden. |

| Chargenprozess | Begrenzt durch Preformgröße und individuelle Rohrverarbeitung. |

Bereit, die höchste Reinheit und Präzision in Ihrer Forschung oder Produktion von Glasfasern zu erreichen?

KINTEK ist spezialisiert auf die Bereitstellung der hochreinen Laborgeräte und Verbrauchsmaterialien, die für fortschrittliche Herstellungsprozesse wie MCVD unerlässlich sind. Unsere Materialien und Lösungen unterstützen die Herstellung von verlustarmen Hochleistungsglasfasern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihnen beim Aufbau der nächsten Generation optischer Wellenleiter helfen können.

Visuelle Anleitung

Ähnliche Produkte

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Methoden der Siliziumabscheidung? Wählen Sie die richtige Technik für Ihre Anwendung

- Was sind die Vorteile von ALD gegenüber CVD? Erzielen Sie atomare Präzision für Ihre Dünnschichten

- Was ist die Gasabscheidungstechnik? Ein Leitfaden zu PVD- und CVD-Dünnschichtverfahren

- Was ist das Substratmaterial bei der chemischen Gasphasenabscheidung? Die Grundlage für hochwertige Dünnschichten

- Was ist das Substrat beim Sputtern? Die Grundlage für hochwertige Dünnschichtabscheidung

- Wie funktioniert eine HDP-CVD-Reaktionskammer? Master Dual-RF-Steuerung für überlegene Lückenfüllung

- Was ist die CVD-Methode für Nanomaterialien? Hochreine Nanomaterialien Atom für Atom aufbauen

- Was ist physikalische und chemische Gasphasenabscheidung? Ein Leitfaden zur Auswahl der richtigen Beschichtungstechnologie