Im Kern ist das Pulversintern ein thermischer Prozess, der die Materialeigenschaften dramatisch verbessert, indem loses Pulver in ein dichtes, festes Objekt umgewandelt wird. Die Hauptvorteile sind eine signifikant erhöhte Materialfestigkeit, verbesserte thermische und elektrische Leitfähigkeit und, im Falle bestimmter Keramiken, eine höhere Transluzenz, alles erreicht ohne das Grundmaterial zu schmelzen.

Der wahre Wert des Sinterns liegt in seiner Fähigkeit, die Hohlräume oder Poren zwischen den Pulverpartikeln zu eliminieren. Durch das Verschmelzen der Partikel mittels sorgfältig kontrollierter Hitze entsteht ein dichteres, konsolidierteres Material mit grundlegend überlegenen physikalischen Eigenschaften.

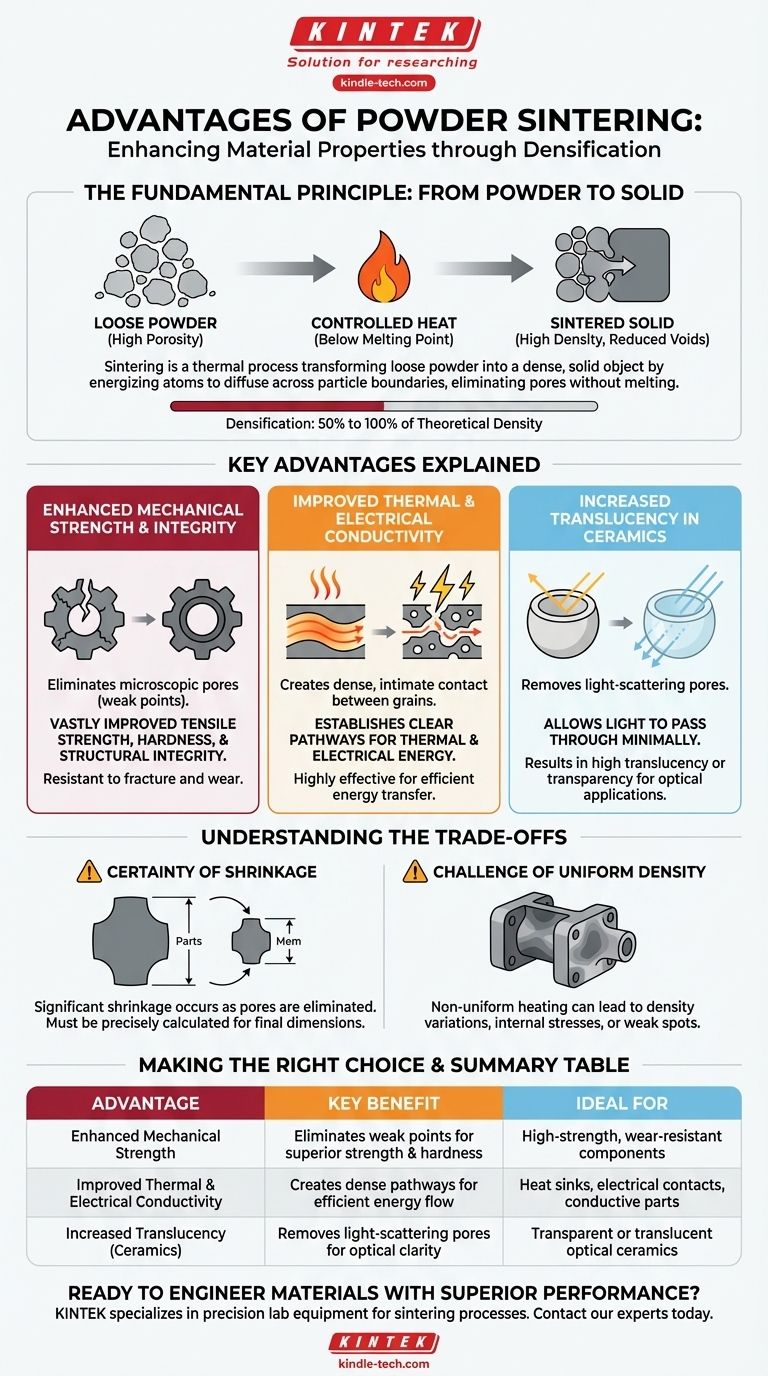

Das Grundprinzip: Vom Pulver zum Feststoff

Um die Vorteile des Sinterns zu verstehen, müssen Sie zunächst den Mechanismus erfassen. Es ist ein Konsolidierungsprozess, der durch thermische Energie angetrieben wird.

Die Rolle der Hitze unterhalb des Schmelzpunkts

Beim Sintern wird ein verdichtetes Pulverbauteil auf eine hohe Temperatur erhitzt, die jedoch unterhalb des Schmelzpunkts des Materials liegt. Dies ist ein entscheidender Unterschied. Ziel ist es nicht, das Material zu verflüssigen, sondern seine Atome ausreichend zu energetisieren, um die Bindung zu fördern.

Wie atomare Diffusion die Konsolidierung antreibt

Bei diesen erhöhten Temperaturen beginnen Atome über die Grenzen benachbarter Pulverpartikel zu diffundieren. Dieser Prozess zielt natürlich darauf ab, die Gesamtoberflächenenergie des Systems zu reduzieren.

Wenn Partikel sich verbinden und verschmelzen, beginnen die kleinen Hohlräume und Poren zwischen ihnen zu schrumpfen und schließen sich schließlich. Diese Materiewanderung füllt effektiv den leeren Raum.

Das primäre Ergebnis: Erhöhte Dichte

Die direkte Folge der Eliminierung dieser internen Poren ist eine signifikante Erhöhung der Materialdichte. Ein lose verdichtetes Pulver kann zu 50 % porös sein, aber ein vollständig gesintertes Teil kann sich der theoretischen Dichte des Materials zu 100 % nähern. Diese Verdichtung ist die direkte Quelle der vielen Vorteile des Sinterns.

Die wichtigsten Vorteile erklärt

Die durch Sintern erreichte Verdichtung führt direkt zu spürbaren Verbesserungen der Materialleistung.

Verbesserte mechanische Festigkeit und Integrität

Poren sind mikroskopische Schwachstellen innerhalb eines Materials. Durch ihre Eliminierung beseitigt das Sintern diese potenziellen Bruchstellen. Das Ergebnis ist ein Teil mit erheblich verbesserter Zugfestigkeit, Härte und allgemeiner struktureller Integrität. Die kontinuierliche, gebundene Mikrostruktur ist wesentlich widerstandsfähiger gegen Bruch und Verschleiß.

Verbesserte thermische und elektrische Leitfähigkeit

Die Hohlräume zwischen ungesinterten Partikeln wirken als Isolatoren und behindern den Fluss von Wärme und Elektrizität. Durch die Schaffung einer dichten, festen Masse mit engem Kontakt zwischen den Körnern etabliert das Sintern klare Wege für thermische und elektrische Energie. Dies macht gesinterte Teile hochwirksam für Anwendungen, die einen effizienten Energietransfer erfordern.

Erhöhte Transluzenz bei Keramiken

Bei optischen Materialien wie fortschrittlichen Keramiken sind Poren der Feind der Klarheit. Sie streuen Licht und lassen das Material undurchsichtig erscheinen. Durch die Entfernung dieser Streuzentren ermöglicht das Sintern, dass Licht mit minimaler Behinderung durch das Material dringt, was zu hoher Transluzenz oder sogar Transparenz führt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Sintern ein präziser Prozess mit inhärenten Herausforderungen, die bewältigt werden müssen.

Die Gewissheit des Schrumpfens

Wenn Poren eliminiert und das Teil verdichtet wird, wird es unweigerlich schrumpfen. Dieses Schrumpfen ist signifikant und muss während der anfänglichen Konstruktions- und Pulververdichtungsphasen präzise berechnet und berücksichtigt werden, um die korrekten Endabmessungen zu erreichen.

Die Herausforderung der gleichmäßigen Dichte

Eine perfekt gleichmäßige Erwärmung eines komplexen Teils kann schwierig sein. Ungleichmäßige Temperaturen können zu Dichteunterschieden führen, die interne Spannungen oder Schwachstellen erzeugen könnten, welche die Leistung des Bauteils beeinträchtigen.

Material- und Prozessbeschränkungen

Sintern ist keine Universallösung. Der Prozess hängt stark vom Materialtyp, der Partikelgröße und der Atmosphäre ab. Das Temperaturfenster zwischen effektivem Sintern und unerwünschtem Schmelzen kann eng sein und erfordert eine extrem präzise Prozesskontrolle.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des Sinterns hängt ganz von Ihrem Endziel ab. Es ist ein Werkzeug zur Erzielung spezifischer mikrostruktureller Eigenschaften, die eine hohe Leistung ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Leistung liegt: Sintern ist ideal für die Herstellung hochfester, verschleißfester Teile, indem die Dichte maximiert und die internen Hohlräume, die zum Versagen führen, eliminiert werden.

- Wenn Ihr Hauptaugenmerk auf dem thermischen oder elektrischen Management liegt: Verwenden Sie Sintern, um hochleitfähige Komponenten herzustellen, indem Sie den isolierenden Effekt der Porosität beseitigen und einen kontinuierlichen Materialweg gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung optischer Komponenten liegt: Sintern ist ein Schlüsselprozess zur Erzielung der nahezu perfekten Dichte, die für Transluzenz oder Transparenz in fortschrittlichen Keramiken erforderlich ist.

Letztendlich ermöglicht das Verständnis des Sinterns, die innere Struktur eines Materials gezielt zu gestalten, um sein maximales Leistungspotenzial freizusetzen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Verbesserte mechanische Festigkeit | Eliminiert Schwachstellen (Poren) für überlegene Zugfestigkeit und Härte. | Hochfeste, verschleißfeste Komponenten. |

| Verbesserte thermische & elektrische Leitfähigkeit | Schafft dichte Wege für einen effizienten Energiefluss. | Kühlkörper, elektrische Kontakte und leitfähige Teile. |

| Erhöhte Transluzenz (Keramiken) | Entfernt lichtstreuende Poren für optische Klarheit. | Transparente oder transluzente optische Keramiken. |

Bereit, Materialien mit überlegener Leistung zu entwickeln? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für Sinterprozesse und hilft Laboren, konsistente, hochdichte Ergebnisse zu erzielen. Ob Sie stärkere Komponenten, leitfähige Teile oder optische Keramiken entwickeln, unsere Lösungen gewährleisten präzise Temperaturkontrolle und Prozesszuverlässigkeit. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Sinter-F&E- und Produktionsanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum Dental Porzellan Sinterofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was ist ein Zweikammerofen? Maximieren Sie die Effizienz und Qualität beim Aluminiumschmelzen

- Was sind die verschiedenen Glühverfahren? Wählen Sie die richtige Wärmebehandlung für die Anforderungen Ihres Materials

- Was ist die Anwendung des Vakuumlötens? Erzielen Sie unübertroffene Verbindungsqualität für kritische Komponenten

- Was ist Vakuumhärten? Maximale Härte mit einer sauberen, oxidationsfreien Oberfläche erzielen

- Welche Rolle spielen Hochtemperatur-Wärmebehandlungsöfen bei der Diffusionsschweißung von Ti-plattierten V-4Cr-4Ti-Verbundwerkstoffen?

- Welche Temperatur hat ein Keramikofen? Beherrschung der Bereiche für perfekte Brenn-Ergebnisse

- Was sind die Anwendungen von Industrieöfen? Von Metall bis Keramik: Entdecken Sie Hochtemperaturlösungen

- Was ist der Sinterprozess von Edelstahl? Pulver in dichte, feste Komponenten umwandeln