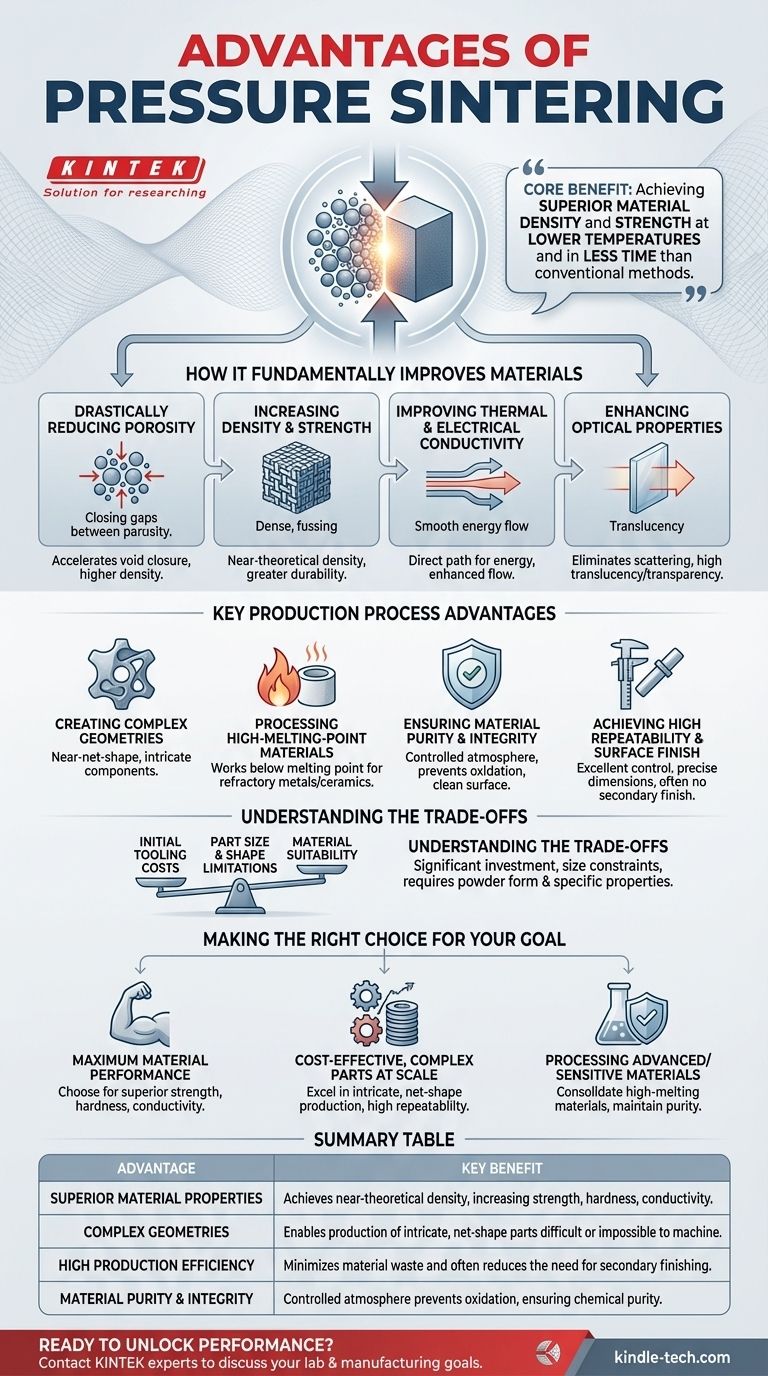

Die Hauptvorteile des Drucksinterns sind die Fähigkeit, Teile mit überlegenen Materialeigenschaften herzustellen, komplexe Geometrien zu erzeugen, die schwer zu bearbeiten sind, und eine hohe Produktionseffizienz mit minimalem Materialabfall zu erreichen. Durch die Anwendung von externem Druck während des Erhitzungsprozesses wird die Porosität drastisch reduziert, was wiederum die Dichte, Festigkeit sowie die thermische und elektrische Leitfähigkeit der fertigen Komponente erhöht.

Der Hauptvorteil der Druckanwendung beim Sinterprozess besteht darin, eine überlegene Materialdichte und -festigkeit bei niedrigeren Temperaturen und in kürzerer Zeit zu erreichen als bei herkömmlichen, drucklosen Methoden. Dies ermöglicht ein höheres Leistungsniveau für eine Vielzahl von fortschrittlichen Materialien.

Wie Drucksintern Materialien grundlegend verbessert

Die Anwendung externer Kraft während des Sinterzyklus ist nicht nur eine Verbesserung; sie verändert den Konsolidierungsmechanismus des Pulvermaterials grundlegend, was zu erheblichen Verbesserungen bei den wichtigsten physikalischen Eigenschaften führt.

Drastische Reduzierung der Porosität

Beim Sintern bilden sich „Hälse“ zwischen einzelnen Partikeln, die die Lücken oder Poren zwischen ihnen allmählich schließen. Das Anwenden von Druck drängt diese Partikel physisch zusammen und beschleunigt das Schließen dieser Hohlräume weitaus effektiver als nur Wärme.

Erhöhung von Dichte und Festigkeit

Porosität ist der Feind der Festigkeit. Durch das Erreichen einer wesentlich geringeren Porosität erzeugt das Drucksintern Teile mit deutlich höherer Dichte. Diese nahezu theoretische Dichte führt direkt zu überlegenen mechanischen Eigenschaften, einschließlich größerer Festigkeit und Haltbarkeit.

Verbesserung der thermischen und elektrischen Leitfähigkeit

Lücken und Poren zwischen Materialpartikeln wirken als Isolatoren und behindern den Energiefluss. Ein dichteres, weniger poröses Material, das durch Drucksintern hergestellt wird, bietet einen direkteren Weg für Wärme und Elektrizität, was seine Leitfähigkeit verbessert.

Verbesserung der optischen Eigenschaften

Bei bestimmten Materialien, insbesondere Keramiken, streuen interne Poren Licht, wodurch das Material undurchsichtig wird. Durch die Eliminierung dieser Poren kann das Drucksintern Materialien mit hoher Transluzenz oder sogar Transparenz erzeugen.

Wesentliche Vorteile im Produktionsprozess

Über die endgültigen Materialeigenschaften hinaus bietet das Drucksintern deutliche Vorteile, die es zu einer hochwirksamen und oft unersetzlichen Fertigungsmethode für anspruchsvolle Anwendungen machen.

Erzeugung komplexer Geometrien

Da der Prozess mit einem Pulver beginnt, können hochkomplexe, nicht bearbeitbare und endkonturnahe Teile geformt werden. Dies ermöglicht die Massenproduktion komplizierter Komponenten, deren Herstellung mit traditionellen subtraktiven Fertigungsverfahren unerschwinglich teuer oder unmöglich wäre.

Verarbeitung hochschmelzender Materialien

Das Drucksintern erfolgt unterhalb des Schmelzpunktes des Materials. Dies ist ein entscheidender Vorteil für die Verarbeitung fortschrittlicher Materialien wie technischer Keramiken oder hochschmelzender Metalle (z. B. Wolfram), die extrem hohe Schmelzpunkte haben und schwer durch Gießen zu verarbeiten sind.

Sicherstellung von Materialreinheit und -integrität

Moderne Drucksinteröfen arbeiten mit einer präzise steuerbaren Atmosphäre, oft Vakuum oder Inertgas. Dies verhindert Oxidation und Entkohlung, gewährleistet die chemische Reinheit des Materials und führt zu Teilen mit weniger Verzug und ohne Oberflächenkontamination.

Hohe Wiederholbarkeit und Oberflächengüte

Der Prozess bietet eine hervorragende Kontrolle über die endgültigen Teiledimensionen und Toleranzen, wodurch er sowohl für Klein- als auch für Großserien hoch wiederholbar ist. Darüber hinaus weisen gesinterte Teile oft eine ausgezeichnete Oberflächengüte direkt aus dem Ofen auf, wodurch die Notwendigkeit nachgelagerter Veredelungsvorgänge reduziert oder eliminiert wird.

Abwägung der Kompromisse

Obwohl leistungsstark, ist das Drucksintern nicht die universelle Lösung für jede Anwendung. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Anfängliche Werkzeug- und Ausrüstungskosten

Die für das Drucksintern benötigten Pressen, Öfen und Formen stellen eine erhebliche Kapitalinvestition dar. Dies macht den Prozess im Allgemeinen für mittlere bis hohe Produktionsmengen am kostengünstigsten, bei denen die anfänglichen Kosten amortisiert werden können.

Einschränkungen bei Teilegröße und -form

Die Notwendigkeit, hohen, gleichmäßigen Druck auf das gesamte Teil auszuüben, kann die maximale Größe der herstellbaren Komponenten begrenzen. Darüber hinaus muss das Design eine gleichmäßige Verdichtung des Pulvers ermöglichen, was bestimmte Einschränkungen bei der Geometrie mit sich bringen kann.

Materialeignung

Obwohl der Prozess vielseitig ist, sind nicht alle Materialien für das Drucksintern geeignet. Das Material muss in Pulverform verfügbar sein und Eigenschaften besitzen, die es ihm ermöglichen, unter Hitze und Druck effektiv zu verdichten und zu binden.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob Drucksintern der richtige Ansatz ist, sollten Sie Ihr primäres Ziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung liegt: Wählen Sie Drucksintern wegen seiner unübertroffenen Fähigkeit, nahezu theoretische Dichte zu erreichen, was zu überlegener Festigkeit, Härte und Leitfähigkeit führt.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, komplexen Teilen in großem Maßstab liegt: Dieser Prozess zeichnet sich durch die Herstellung komplexer, endkonturnaher Komponenten mit hoher Wiederholbarkeit aus, wodurch Materialabfall und Nachbearbeitung minimiert werden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung fortschrittlicher oder empfindlicher Materialien liegt: Verwenden Sie Drucksintern, um hochschmelzende Materialien effektiv zu konsolidieren und gleichzeitig absolute chemische Reinheit in einer kontrollierten, nicht oxidierenden Atmosphäre zu gewährleisten.

Letztendlich ermöglicht das Drucksintern Ingenieuren und Designern die Entwicklung von Hochleistungskomponenten, die sonst technisch oder wirtschaftlich nicht realisierbar wären.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Überlegene Materialeigenschaften | Erreicht nahezu theoretische Dichte, erhöht Festigkeit, Härte und Leitfähigkeit. |

| Komplexe Geometrien | Ermöglicht die Herstellung komplexer, endkonturnaher Teile, die schwer oder unmöglich zu bearbeiten sind. |

| Hohe Produktionseffizienz | Minimiert Materialabfall und reduziert oft den Bedarf an Nachbearbeitung. |

| Materialreinheit & -integrität | Kontrollierte Atmosphäre verhindert Oxidation, gewährleistet chemische Reinheit. |

Bereit, die Leistung des Drucksinterns für Ihr Labor freizusetzen?

KINTEK ist spezialisiert auf die fortschrittliche Laborausrüstung und Verbrauchsmaterialien, die für präzise Drucksinterprozesse erforderlich sind. Ob Sie neue Materialien entwickeln oder die Produktion von Hochleistungskomponenten skalieren, unser Fachwissen und unsere Lösungen können Ihnen helfen, überlegene Dichte, komplexe Geometrien und außergewöhnliche Materialeigenschaften zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Labor- und Fertigungsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Erreichen Sie 99,1 % Dichte bei CuW30-Verbundwerkstoffen

- Warum ist eine präzise Temperaturkontrolle für SiC/Cu-Vakuum-Heißpressen unerlässlich? Beherrschung der Cu9Si-Phasengrenze

- Was sind die Vorteile der Verwendung einer Vakuum-Heißpresse für CuCr50? Erzielen Sie überlegene Dichte und Reinheit bei der Legierungsproduktion

- Welche Rolle spielt eine Hochtemperatur-Heißpresse beim Sintern von NITE-SiC? Optimieren Sie Ihren Verdichtungsprozess