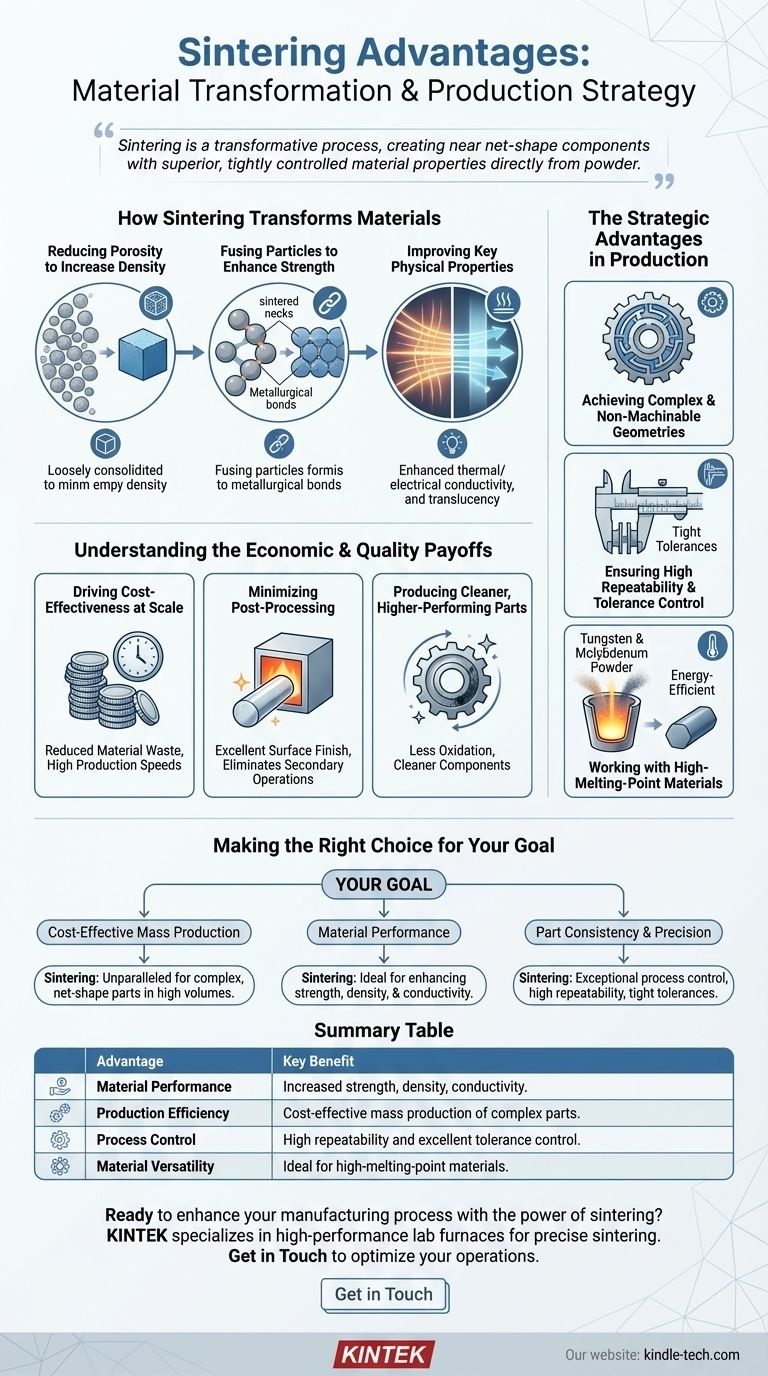

Die Hauptvorteile des Sinterns liegen in seiner Fähigkeit, die physikalischen Eigenschaften eines Materials grundlegend zu verbessern und gleichzeitig die kostengünstige, hochvolumige Produktion komplexer Teile zu ermöglichen. Der Prozess wandelt pulverförmige Materialien in eine feste, kohärente Masse um, wodurch Festigkeit, Dichte und Leitfähigkeit erheblich gesteigert werden. Dies macht es zu einer leistungsstarken Alternative zum traditionellen Gießen oder Zerspanen für eine Vielzahl von Anwendungen.

Sintern ist nicht nur eine Fertigungstechnik; es ist ein transformativer Prozess. Sein Kernwert liegt in der Herstellung von endkonturnahen Bauteilen mit überlegenen, streng kontrollierten Materialeigenschaften direkt aus Pulver, wobei oft die Komplexität und Einschränkungen des Schmelzens oder der subtraktiven Fertigung umgangen werden.

Wie Sintern Materialien grundlegend transformiert

Die wahre Kraft des Sinterns beginnt auf mikroskopischer Ebene. Durch das Anwenden von Wärme unterhalb des Schmelzpunktes des Materials wird die Partikelstruktur grundlegend neu angeordnet, um ein stärkeres, dichteres Endprodukt zu erzeugen.

Reduzierung der Porosität zur Erhöhung der Dichte

Sintern reduziert systematisch die leeren Räume oder Porosität zwischen den anfänglichen Pulverpartikeln.

Diese Konsolidierung ist ein Haupttreiber für die Verbesserung nahezu aller anderen Materialeigenschaften, von der Festigkeit bis zur Wärmeleitfähigkeit.

Verschmelzen von Partikeln zur Erhöhung der Festigkeit

Der Prozess fördert die Bildung starker metallurgischer Bindungen oder „Sinterhälse“ zwischen benachbarten Partikeln.

Diese atomare Diffusion verschmilzt das Pulver zu einem festen, kohäsiven Stück, wodurch seine Gesamtfestigkeit, Integrität und Haltbarkeit im Vergleich zum anfänglich verdichteten Pulver drastisch erhöht wird.

Verbesserung wichtiger physikalischer Eigenschaften

Durch die Schaffung eines einheitlicheren und dichteren Materials verbessert das Sintern seine Leistungsmerkmale erheblich.

Dies umfasst eine verbesserte thermische und elektrische Leitfähigkeit sowie eine verbesserte Transluzenz bei bestimmten keramischen Materialien, was es für technische Anwendungen wertvoll macht.

Die strategischen Vorteile in der Produktion

Neben der Verbesserung des Materials selbst bietet das Sintern erhebliche strategische Vorteile in der Produktion, die Ergebnisse ermöglichen, die mit anderen Methoden schwierig oder unmöglich zu erzielen wären.

Erreichen komplexer und nicht zerspanbarer Geometrien

Sintern eignet sich hervorragend zur Herstellung von Teilen mit hoch komplexen Formen und komplizierten internen Merkmalen.

Da die Ausgangsform durch Pressen von Pulver in einer Matrize erzeugt wird, ermöglicht es die Massenproduktion von Geometrien, deren Herstellung durch Zerspanung unerschwinglich teuer oder physikalisch unmöglich wäre.

Gewährleistung hoher Wiederholbarkeit und Toleranzkontrolle

Der Prozess ist hochgradig wiederholbar und liefert eine außergewöhnliche Konsistenz von einem Teil zum nächsten.

Dies ermöglicht eine ausgezeichnete Toleranzkontrolle über große Produktionsläufe hinweg und stellt sicher, dass jede Komponente präzise Designspezifikationen mit minimalen Abweichungen erfüllt.

Arbeiten mit hochschmelzenden Materialien

Sintern ist besonders nützlich für Materialien mit extrem hohen Schmelzpunkten, wie Wolfram oder Molybdän.

Es ermöglicht, diese Materialien zu dichten, festen Teilen zu formen, ohne die extremen Temperaturen erreichen zu müssen, die zum Schmelzen erforderlich wären, was den Prozess energieeffizienter und kontrollierbarer macht.

Die wirtschaftlichen und qualitativen Vorteile verstehen

Die Vorteile des Sinterns wirken sich direkt auf die Qualität des Endteils und die Effizienz des Herstellungsprozesses aus, was zu klaren wirtschaftlichen Vorteilen führt.

Kosteneffizienz im großen Maßstab vorantreiben

Die Fähigkeit, endkonturnahe Teile herzustellen, reduziert den Materialausschuss im Vergleich zu subtraktiven Methoden wie der Zerspanung dramatisch.

Diese Effizienz, kombiniert mit hohen Produktionsgeschwindigkeiten, macht das Sintern zu einer extrem kostengünstigen Lösung für die Mittel- bis Großserienfertigung.

Minimierung der Nachbearbeitung

Gesinterte Teile kommen oft mit einer ausgezeichneten Oberflächengüte aus dem Ofen.

Dies eliminiert häufig die Notwendigkeit sekundärer Nachbearbeitungsvorgänge, was sowohl Zeit als auch Geld im Produktionszyklus spart.

Herstellung saubererer, leistungsfähigerer Teile

Im Vergleich zu anderen Hochtemperatur-Metallbearbeitungstechniken erzeugt das Sintern weniger Ruß und Oxidation.

Der Prozess hilft auch, Restschmierstoffe und Oberflächenverunreinigungen aus der anfänglichen Verdichtungsphase zu entfernen, was zu saubereren, helleren und leistungsfähigeren Komponenten führt.

Die richtige Wahl für Ihr Ziel treffen

Um zu bestimmen, ob Sintern der optimale Weg ist, berücksichtigen Sie den primären Treiber Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Sintern ist unübertroffen für die Herstellung komplexer, endkonturnaher Teile in großen Mengen mit minimalem Materialausschuss.

- Wenn Ihr Hauptaugenmerk auf der Materialleistung liegt: Der Prozess ist ideal zur Verbesserung von Eigenschaften wie Festigkeit, Dichte und Leitfähigkeit, insbesondere bei Materialien, die schwer zu schmelzen oder zu bearbeiten sind.

- Wenn Ihr Hauptaugenmerk auf Teilkonsistenz und Präzision liegt: Sintern bietet eine außergewöhnliche Prozesskontrolle, die hochgradig wiederholbare Teile mit engen Toleranzen direkt aus der Form liefert.

Letztendlich bietet das Sintern eine ausgeklügelte Methode zur Konstruktion sowohl der Form eines Teils als auch der Beschaffenheit seiner Materialzusammensetzung.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Materialleistung | Erhöhte Festigkeit, Dichte und thermische/elektrische Leitfähigkeit. |

| Produktionseffizienz | Kostengünstige Massenproduktion komplexer, endkonturnaher Teile. |

| Prozesskontrolle | Hohe Wiederholbarkeit und ausgezeichnete Toleranzkontrolle. |

| Materialvielfalt | Ideal für hochschmelzende Materialien wie Wolfram und Molybdän. |

Bereit, Ihren Herstellungsprozess mit der Kraft des Sinterns zu verbessern?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laboröfen und -Geräten, die für präzise Sinterprozesse unerlässlich sind. Egal, ob Sie neue Materialien entwickeln oder die Produktion hochfahren, unsere Lösungen liefern die konsistente, kontrollierte Erwärmung, die erforderlich ist, um überlegene Teiledichte, Festigkeit und komplexe Geometrien zu erzielen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unser Fachwissen Ihnen helfen kann, Ihre Sinterprozesse für bessere Qualität und Effizienz zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Welche technischen Vorteile bietet ein Vakuum-Heißpress-Sinterofen? Verbesserung der Dichte von Fe-Ni/Zr2P2WO12-Verbundwerkstoffen

- Welche technischen Funktionen bietet ein Vakuum-Heißpress-Sinterofen? Optimierung von CoCrFeNi-Legierungsbeschichtungen

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken