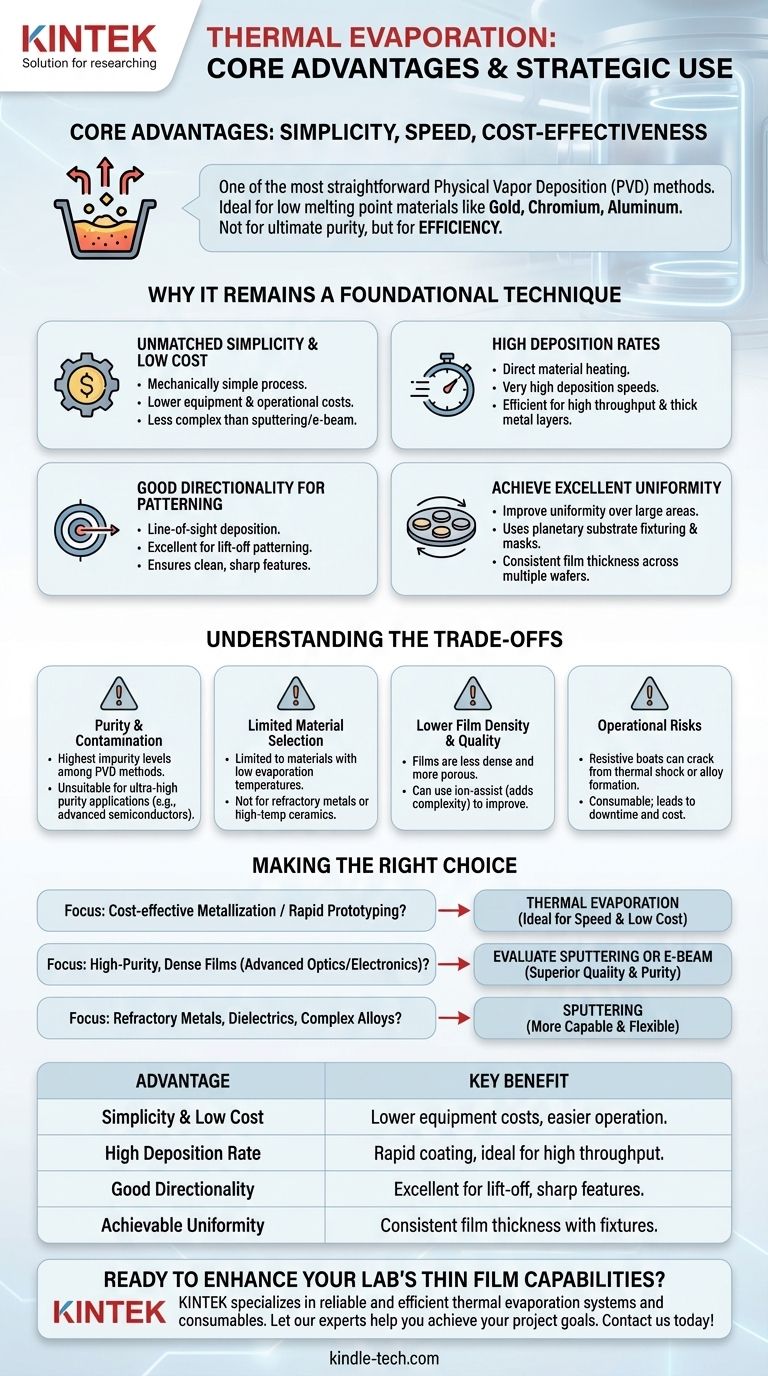

Im Kern sind die Hauptvorteile der thermischen Verdampfung ihre Einfachheit, Geschwindigkeit und Kosteneffizienz. Es ist eine der unkompliziertesten Methoden der physikalischen Gasphasenabscheidung (PVD) und dient als grundlegende Technik zur Abscheidung dünner Schichten von Materialien mit relativ niedrigen Schmelzpunkten, wie Gold, Chrom oder Aluminium.

Obwohl oft als grundlegende Abscheidungsmethode angesehen, liegt der Wert der thermischen Verdampfung nicht in ihrer Komplexität, sondern in ihrer Effizienz. Sie bietet einen schnellen, kostengünstigen und hochgradig gerichteten Abscheidungsweg, was sie zur optimalen Wahl für spezifische Anwendungen macht, bei denen die ultimative Filmreinheit nicht das Hauptanliegen ist.

Warum sie eine grundlegende Technik bleibt

Die Beständigkeit der thermischen Verdampfung in Forschungs- und Produktionsumgebungen ist auf eine überzeugende Reihe praktischer Vorteile zurückzuführen. Sie zeichnet sich aus, wenn das Ziel darin besteht, schnell und kostengünstig eine einfache Schicht abzuscheiden.

Unübertroffene Einfachheit und niedrige Kosten

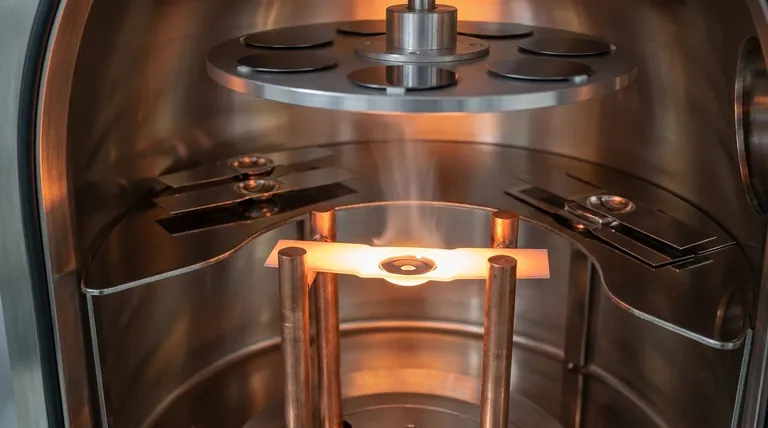

Der Prozess ist mechanisch einfach: Ein Strom wird durch ein Widerstands-"Boot" oder einen Glühfaden geleitet, der das Ausgangsmaterial enthält. Diese Erhitzung führt dazu, dass das Material sublimiert oder verdampft und ein Substrat in der Vakuumkammer beschichtet.

Diese Einfachheit führt direkt zu niedrigeren Gerätekosten und einem weniger komplexen Betrieb im Vergleich zu Methoden wie Sputtern oder E-Beam-Verdampfung.

Hohe Abscheideraten

Da das Material direkt auf seinen Verdampfungspunkt erhitzt wird, kann die thermische Verdampfung sehr hohe Abscheideraten erzielen. Diese Geschwindigkeit macht sie äußerst effizient für Prozesse, bei denen der Durchsatz ein Schlüsselfaktor ist, wie z. B. das Beschichten großer Probenchargen oder das Erzeugen dicker Metallschichten.

Gute Gerichtetheit für die Strukturierung

Das verdampfte Material bewegt sich geradlinig von der Quelle zum Substrat. Diese "Sichtlinien"-Abscheidung ist hochgradig gerichtet, was ein erheblicher Vorteil für Prozesse wie die Lift-off-Strukturierung ist.

Eine gute Gerichtetheit gewährleistet saubere, scharfe Merkmale, da das verdampfte Material die Seitenwände des Photoresists nicht beschichtet.

Kann ausgezeichnete Gleichmäßigkeit erzielen

Während eine einfache Punktquelle über eine große Fläche nicht von Natur aus gleichmäßig ist, kann die Gleichmäßigkeit dramatisch verbessert werden. Durch den Einsatz von planetaren Substrathalterungen (die Substrate drehen und rotieren) und sorgfältig konstruierten Gleichmäßigkeitsmasken kann die thermische Verdampfung eine ausgezeichnete Filmdickengleichmäßigkeit über mehrere Wafer hinweg erzielen.

Die Kompromisse verstehen

Die Einfachheit, die die thermische Verdampfung attraktiv macht, bringt auch entscheidende Einschränkungen mit sich. Das Verständnis dieser Kompromisse ist entscheidend für die Wahl des richtigen Werkzeugs für die jeweilige Aufgabe.

Das Problem der Reinheit und Kontamination

Die thermische Verdampfung erzeugt im Allgemeinen Filme mit den höchsten Verunreinigungsgraden unter den gängigen PVD-Methoden. Der heiße Glühfaden oder das Boot kann ausgasen oder sogar mitverdampfen, wodurch Verunreinigungen in den Film gelangen.

Dies macht sie ungeeignet für Anwendungen, die ultrahohe Reinheit erfordern, wie z. B. in der fortschrittlichen Halbleiterfertigung.

Begrenzte Materialauswahl

Die Technik ist grundsätzlich auf Materialien beschränkt, die bei Temperaturen verdampft werden können, denen das Widerstandsboot standhalten kann, ohne zu versagen. Sie funktioniert gut für Metalle mit niedrigen Schmelzpunkten wie Au, Cr und Ge.

Sie ist jedoch nicht geeignet für hochschmelzende Metalle (wie Wolfram oder Tantal) oder viele keramische Verbindungen, die extrem hohe Temperaturen zum Verdampfen erfordern.

Geringere Filmdichte und -qualität

Filme, die durch thermische Verdampfung abgeschieden werden, sind tendenziell weniger dicht und poröser als solche, die mit energiereicheren Prozessen wie Sputtern erzeugt werden. Dies kann ihre mechanischen und optischen Eigenschaften beeinflussen.

Diese Einschränkung kann teilweise durch den Einsatz einer Ionenstrahlquelle überwunden werden, die den wachsenden Film mit Ionen bombardiert, um seine Dichte zu erhöhen, was jedoch Komplexität und Kosten verursacht.

Betriebsrisiken: Bruch des Boots

Die Widerstandsboote sind Verbrauchsmaterialien und können versagen. Thermoschock, verursacht durch zu schnelles Hoch- oder Herunterfahren der Leistung, kann das Boot zum Brechen bringen.

Darüber hinaus können einige Verdampfungsmaterialien bei hohen Temperaturen Legierungen mit dem Bootsmaterial bilden, wodurch es spröde wird und bricht. Ein gebrochenes Boot muss entsorgt werden, was zu Ausfallzeiten und Materialkosten führt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der thermischen Verdampfung ist eine strategische Entscheidung, die auf Ihren spezifischen technischen und budgetären Anforderungen basiert.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Metallisierung oder schnellem Prototyping liegt: Die thermische Verdampfung ist aufgrund ihrer Geschwindigkeit und des geringen Betriebsaufwands oft die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, dichter Filme für fortschrittliche Optik oder Elektronik liegt: Sie sollten Sputtern oder Elektronenstrahlverdampfung in Betracht ziehen, die eine überlegene Filmqualität und Reinheit bieten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden Metallen, Dielektrika oder komplexen Legierungen liegt: Die thermische Verdampfung ist ungeeignet; Sputtern ist die weitaus leistungsfähigere und flexiblere Alternative.

Letztendlich liegt ihr Wert darin, genau zu wissen, wann ihr unkomplizierter Ansatz ein strategischer Vorteil ist.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Einfachheit & niedrige Kosten | Geringere Gerätekosten und einfachere Bedienung als bei anderen PVD-Methoden. |

| Hohe Abscheiderate | Schnelle Beschichtung, ideal für hohen Durchsatz und dicke Metallschichten. |

| Gute Gerichtetheit | Hervorragend für Lift-off-Strukturierung, erzeugt scharfe, saubere Merkmale. |

| Erreichbare Gleichmäßigkeit | Planetare Halterungen und Masken ermöglichen eine konsistente Filmdicke. |

Bereit, die Dünnschichtfähigkeiten Ihres Labors zu verbessern?

KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger und effizienter thermischer Verdampfungssysteme und Verbrauchsmaterialien. Ob Sie sich auf schnelles Prototyping, kostengünstige Metallisierung oder spezifische Forschungsanwendungen konzentrieren, unser Fachwissen stellt sicher, dass Sie die richtige Lösung für Ihre Laboranforderungen erhalten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere thermischen Verdampfungsgeräte Ihren Abscheidungsprozess optimieren können. Nehmen Sie über unser Kontaktformular Kontakt auf und lassen Sie sich von unseren Experten bei der Erreichung Ihrer Projektziele unterstützen.

Visuelle Anleitung

Ähnliche Produkte

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Was ist der Zweck der Vakuumeindampfung? Wasser reinigen oder hochreine Beschichtungen erzeugen

- Was ist der Nutzen der Elektronenstrahlverdampfung? Herstellung hochreiner Dünnschichten für anspruchsvolle Anwendungen

- Was ist Vakuumabscheidung oder Vakuum-Thermisches Verdampfen (VTE)? Ein Leitfaden für hochreine Dünnschichtbeschichtungen

- Warum benötigen wir ein Vakuum für die Dünnschichtabscheidung? Um Reinheit, Haftung und Prozesskontrolle zu gewährleisten

- Warum wurde die Elektronenstrahlverdampfung für die Dünnschichtbearbeitung entwickelt? Erschließen Sie hochreine Filme für fortschrittliche Anwendungen

- Was ist thermische Verdampfung von Dünnschichten? Ein Leitfaden zur hochreinen PVD-Beschichtung

- Wie hoch ist die Abscheiderate bei der Elektronenstrahlverdampfung? Präzise Steuerung von 0,1 bis 100 nm/min

- Was ist der Unterschied zwischen thermischer Verdampfung und Magnetron-Sputtern? Wählen Sie die richtige PVD-Beschichtungsmethode