Jenseits des konventionellen Pressens und Sinterns gibt es eine Reihe fortschrittlicher Techniken, um die inhärenten Grenzen der traditionellen Pulvermetallurgie zu überwinden. Diese Alternativen, wie die Isostatische Warmpressung (HIP), das Spark Plasma Sintering (SPS) und das Metall-Spritzgießen (MIM), verwenden hochentwickelte Methoden zur Anwendung von Wärme und Druck, um Bauteile mit überlegener Dichte, komplexeren Geometrien und verbesserten mechanischen Eigenschaften herzustellen.

Die Kernherausforderung bei der konventionellen Pulververarbeitung ist der Kompromiss zwischen Dichte, Formkomplexität und Kosten. Alternative Techniken lösen dies, indem sie die Art und Weise, wie Druck und Temperatur angewendet werden, grundlegend verändern und so die Herstellung von nahezu vollständig dichten, komplizierten Teilen aus Hochleistungswerkstoffen ermöglichen.

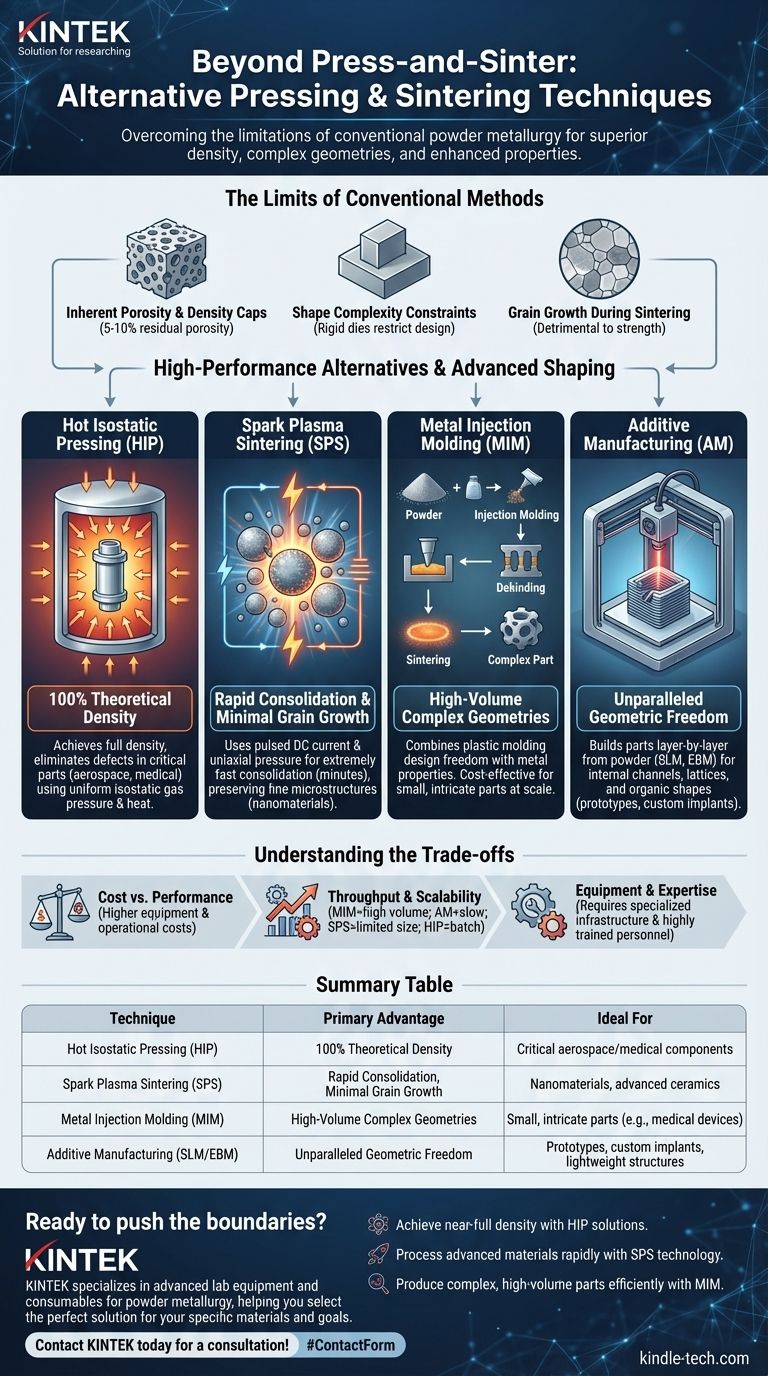

Die Grenzen konventioneller Methoden

Das traditionelle „Pressen und Sintern“ beinhaltet das Verdichten von Pulver in einer starren Form (Pressen) und das anschließende Erhitzen in einem Ofen (Sintern). Obwohl dies effektiv und wirtschaftlich ist, stößt dieser Ansatz auf grundlegende Einschränkungen.

Inhärente Porosität und Dichtegrenzen

Das konventionelle Sintern beruht auf der Atomdiffusion zur Verbindung der Partikel, was oft zu einer Restporosität von 5–10 % im Endteil führt. Diese Porosität wirkt als Spannungskonzentrator und beeinträchtigt die mechanischen Eigenschaften wie Festigkeit und Ermüdungslebensdauer erheblich.

Einschränkungen der Formkomplexität

Die Verwendung starrer Formen beim Pressen begrenzt die Geometrie des Teils. Merkmale wie Hinterschneidungen, Querbohrungen oder Innengewinde können nicht direkt hergestellt werden, was die Designfreiheit einschränkt.

Korngrößenwachstum während des Sinterns

Die lange Dauer bei hohen Temperaturen, die für das konventionelle Sintern erforderlich ist, kann dazu führen, dass die Körner im Material vergröbert werden. Dieses übermäßige Korngrößenwachstum ist schädlich für die Festigkeit und Zähigkeit des Materials, ein Prinzip, das durch die Hall-Petch-Beziehung beschrieben wird.

Hochleistungsalternativen: Kombination von Druck und Temperatur

Diese Techniken wenden Druck während des Heizzyklus an, um die Konsolidierung und Verdichtung dramatisch zu verbessern und Teile mit Eigenschaften herzustellen, die denen von Schmiedematerialien ebenbürtig sind.

Isostatische Warmpressung (HIP)

Beim HIP wird ein Bauteil in einen Hochdruckbehälter gegeben und erhöhter Temperatur und gleichmäßigem, isostatischem Gasdruck (typischerweise Argon) ausgesetzt. Dieser immense Druck, der aus allen Richtungen ausgeübt wird, kollabiert und verschweißt effektiv alle inneren Hohlräume oder Poren.

Der Hauptvorteil von HIP ist die Fähigkeit, eine theoretische Dichte von 100 % zu erreichen. Es wird häufig eingesetzt, um Defekte in kritischen Gussteilen zu beseitigen oder Pulver zu vollständig dichten, nahezu maßhaltigen Teilen für Luft- und Raumfahrt-, Medizin- und Energieanwendungen zu konsolidieren.

Spark Plasma Sintering (SPS)

Auch bekannt als Field Assisted Sintering Technology (FAST), ist SPS eine revolutionäre Technik, die eine Kombination aus uniaxialem Druck und einem gepulsten Gleichstrom mit hoher Stromstärke und niedriger Spannung verwendet. Der Strom fließt direkt durch das Pulver und die Werkzeuge und erzeugt eine schnelle, lokalisierte Erwärmung an den Partikelkontaktstellen.

Dieser Prozess ermöglicht eine extrem schnelle Konsolidierung – oft in Minuten statt in Stunden. Die Geschwindigkeit minimiert das Korngrößenwachstum, was SPS ideal für die Verarbeitung von Nanomaterialien, fortschrittlichen Keramiken und gradierten Funktionswerkstoffen macht, bei denen die Erhaltung einer feinen Mikrostruktur entscheidend ist.

Warmpressen (HP)

Warmpressen ist eine einfachere Variante, bei der uniaxialer Druck auf ein Pulver in einer Form ausgeübt wird, während es erhitzt wird. Es ist effektiver als druckloses Sintern zur Erzielung hoher Dichten, aber weniger leistungsstark als HIP.

HP eignet sich am besten für die Herstellung einfacher, dichter Formen wie Platten, Scheiben oder Sputtertargets aus Materialien, die sich nur schwer konventionell sintern lassen.

Fortschrittliche Formgebung für komplexe Geometrien

Für Bauteile, bei denen die geometrische Komplexität die Hauptherausforderung darstellt, trennen diese Methoden die Schritte der Formgebung und Konsolidierung, um neue Designmöglichkeiten zu ermöglichen.

Metall-Spritzgießen (MIM)

MIM kombiniert die Designfreiheit des Kunststoffspritzgusses mit den Materialeigenschaften von Metall. Der Prozess umfasst das Mischen von feinem Metallpulver mit einem Polymerbindemittel, um ein Ausgangsmaterial zu erzeugen, das dann in ein komplexes „grünes“ Teil gespritzt wird.

Das Bindemittel wird anschließend durch einen thermischen oder chemischen „Entbinderungsprozess“ entfernt, und das zerbrechliche „braune“ Teil wird in einem Ofen zu hoher Dichte gesintert. MIM ist außergewöhnlich kosteneffizient für die Herstellung kleiner, hochkomplexer Metallteile in großen Stückzahlen.

Additive Fertigung (Pulverbettfusion)

Verfahren wie das Selektive Laserschmelzen (SLM) und das Elektronenstrahlschmelzen (EBM) bauen Teile Schicht für Schicht direkt aus einem Pulverbett auf. Ein energiereicher Strahl (Laser oder Elektron) schmilzt das Pulver selektiv gemäß einem 3D-CAD-Modell.

Dieser Ansatz bietet eine beispiellose geometrische Freiheit und ermöglicht die Herstellung von internen Kanälen, Gitterstrukturen und organischen Formen, die mit keiner anderen Methode herstellbar sind. Es ist das bevorzugte Verfahren für Prototypen, kundenspezifische medizinische Implantate und leichte Luft- und Raumfahrtkomponenten.

Die Kompromisse verstehen

Die Wahl eines fortschrittlichen Verfahrens erfordert eine sorgfältige Bewertung seiner Kosten, Vorteile und Einschränkungen. Dies sind keine direkten Ersatzstoffe für konventionelle Methoden, sondern Werkzeuge für spezifische, anspruchsvolle Anwendungen.

Kosten vs. Leistung

Die überlegene Leistung und die Fähigkeiten dieser alternativen Methoden haben ihren Preis. Die Ausrüstung für HIP, SPS und Additive Fertigung ist erheblich teurer, und die Betriebskosten sind höher. Die Leistungssteigerungen müssen die Investition rechtfertigen.

Durchsatz und Skalierbarkeit

MIM und konventionelles Pressen und Sintern sind für die Massenproduktion konzipiert. Im Gegensatz dazu ist die Additive Fertigung für die Massenproduktion oft langsam, und SPS ist typischerweise auf kleinere Teile oder Mengen im Labormaßstab beschränkt. HIP ist ein Batch-Prozess mit Zykluszeiten, die in Stunden gemessen werden.

Ausrüstung und Fachwissen

Der Betrieb dieser fortschrittlichen Systeme erfordert eine spezialisierte Infrastruktur und hochqualifiziertes Personal. Die Prozessparameter sind komplex und müssen für jedes spezifische Material und jede Teilegeometrie sorgfältig entwickelt und gesteuert werden.

Die richtige Alternative für Ihr Ziel auswählen

Die beste Methode hängt vollständig von Ihrem spezifischen Material, Ihrer Geometrie und Ihren Leistungszielen ab. Ihre Entscheidung sollte von Ihrem primären technischen Ziel geleitet werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, die maximale Dichte zu erreichen und jegliche Porosität zu eliminieren: Die isostatische Warmpressung (HIP) ist die definitive Lösung, insbesondere für kritische Leistungskomponenten.

- Wenn Ihr Hauptaugenmerk auf der schnellen Konsolidierung neuartiger oder nanostrukturierter Materialien unter Vermeidung von Korngrößenwachstum liegt: Das Spark Plasma Sintering (SPS/FAST) bietet unübertroffene Geschwindigkeit und mikrostrukturelle Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleiner, komplizierter Metallteile liegt: Das Metall-Spritzgießen (MIM) bietet die beste Balance zwischen geometrischer Komplexität und Kosteneffizienz im großen Maßstab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochkomplexer, einmaliger oder kundenspezifischer Teile mit nahezu unbegrenzter Designfreiheit liegt: Additive Fertigungsverfahren wie SLM oder EBM sind die ideale Wahl.

Das Verständnis dieser leistungsstarken Alternativen ermöglicht es Ihnen, das richtige Werkzeug auszuwählen, um Teile herzustellen, die Leistungs- und Komplexitätsanforderungen erfüllen, die weit über die Reichweite konventioneller Methoden hinausgehen.

Zusammenfassungstabelle:

| Verfahren | Hauptvorteil | Ideal für |

|---|---|---|

| Isostatische Warmpressung (HIP) | 100 % theoretische Dichte | Kritische Komponenten für Luft- und Raumfahrt/Medizin |

| Spark Plasma Sintering (SPS) | Schnelle Konsolidierung, minimales Korngrößenwachstum | Nanomaterialien, fortschrittliche Keramiken |

| Metall-Spritzgießen (MIM) | Hohe Stückzahlen komplexer Geometrien | Kleine, komplizierte Teile (z. B. medizinische Geräte) |

| Additive Fertigung (SLM/EBM) | Beispiellose geometrische Freiheit | Prototypen, kundenspezifische Implantate, Leichtbaustrukturen |

Bereit, die Grenzen Ihrer Materialien zu erweitern?

Das richtige Press- und Sinterverfahren ist entscheidend, um die Dichte, Komplexität und Leistung zu erreichen, die Ihre Anwendung erfordert. Die Experten von KINTEK sind auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Pulvermetallurgie spezialisiert und helfen Ihnen bei der Auswahl der perfekten Lösung für Ihre spezifischen Materialien und Ziele.

Wir stellen die Werkzeuge und das Fachwissen zur Verfügung, um Sie dabei zu unterstützen:

- Nahezu volle Dichte mit HIP-Lösungen erreichen.

- Fortschrittliche Materialien schnell mit SPS-Technologie verarbeiten.

- Komplexe Teile in hohen Stückzahlen effizient mit MIM herstellen.

Lassen Sie uns besprechen, wie unsere spezialisierten Laborgeräte Ihre F&E und Produktion optimieren können. Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

Andere fragen auch

- Was ist die 20-40-60-Regel beim Rotavap? Ein Leitfaden zur effizienten und sicheren Lösungsmitteleindampfung

- Was ist ein Beispiel für ein gesintertes Material? Entdecken Sie Hochleistungs-Wolframkarbid & Keramik

- Was sind die 3 Stufen der Wärmebehandlung? Erhitzen, Halten & Abkühlen für überragende Materialeigenschaften

- Was ist der Unterschied zwischen Mikrowellen- und konventioneller Pyrolyse? Ein Leitfaden zu Heizmechanismen & Effizienz

- Was ist ein Trockenschrank? Ein Leitfaden zur kontrollierten Feuchtigkeitsentfernung und thermischen Verarbeitung

- Was sind die physikalischen und chemischen Eigenschaften von Graphit? Ein einzigartiges Material für extreme Anwendungen

- Was ist die Funktion eines Trockenschranks bei der ZrB2-SiC-Verarbeitung? Sicherstellung einer defektfreien Keramiksinterung

- Was sind die Alternativen zur Kronenverlängerung? Entdecken Sie kieferorthopädische Extrusion & Gingivektomie