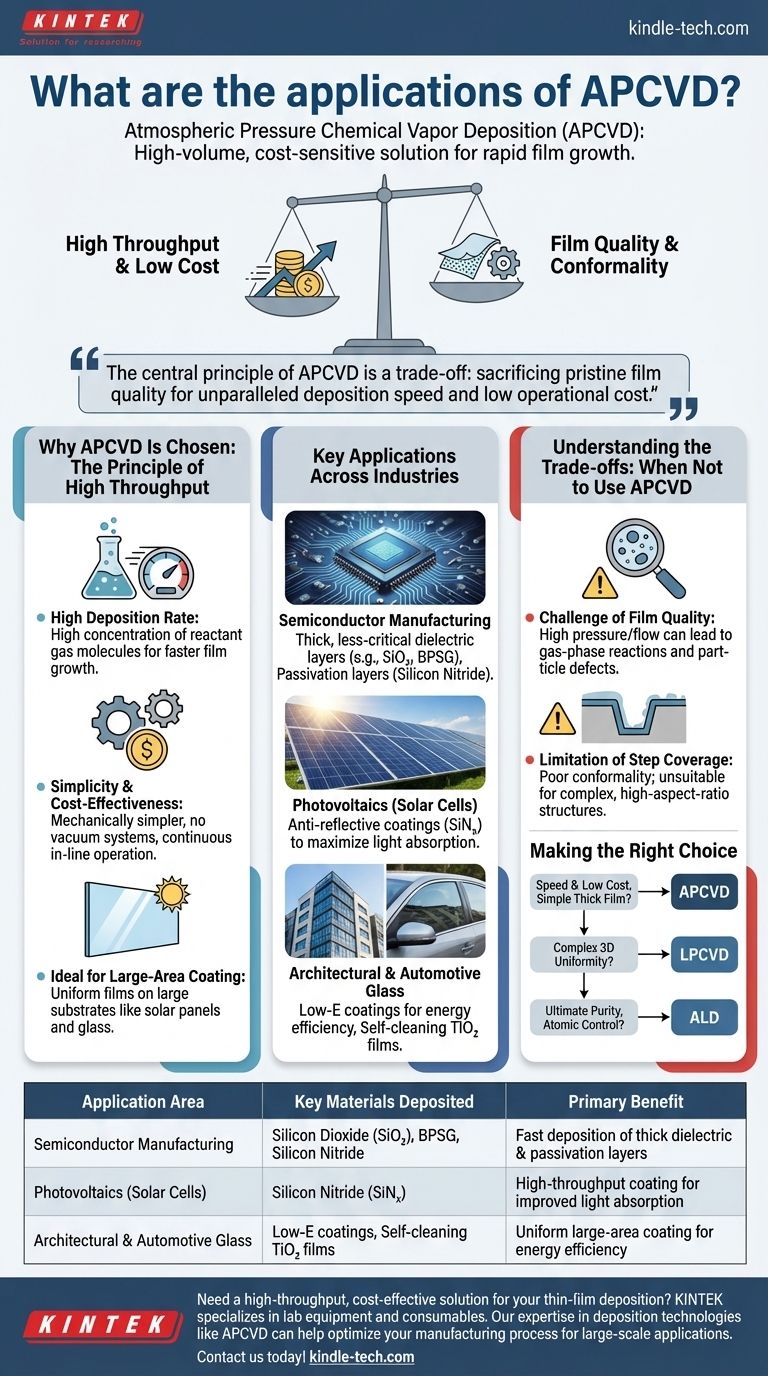

Im Kern wird die Atmosphärendruck-CVD (APCVD) für volumenstarke, kostenempfindliche Anwendungen eingesetzt, bei denen ein schnelles Filmwachstum wichtiger ist als eine perfekte strukturelle Qualität. Ihre Haupteinsatzgebiete finden sich in der Halbleiterfertigung für dielektrische Schichten, in der Photovoltaik für Antireflexionsbeschichtungen und bei der Beschichtung großer Flächen von Architekturglas.

Das zentrale Prinzip von APCVD ist ein Kompromiss: Es opfert die makellose Filmqualität und Konformität von Niederdruck-Vakuumsystemen zugunsten einer beispiellosen Abscheidegeschwindigkeit und niedriger Betriebskosten, was es zum Arbeitspferd für bestimmte, weniger kritische Dünnschichtanwendungen macht.

Warum APCVD gewählt wird: Das Prinzip des hohen Durchsatzes

Die Entscheidung für APCVD wird fast immer durch wirtschaftliche Faktoren und den Maßstab bestimmt. Das Verfahren zeichnet sich durch seinen Betrieb bei normalem atmosphärischem Druck aus, wodurch der Bedarf an teuren und langsamen Vakuumsystemen entfällt.

Der Vorteil des Atmosphärendrucks

Der Betrieb bei atmosphärischem Druck bedeutet, dass eine hohe Konzentration an Reaktantgasmolekülen an der Substratoberfläche verfügbar ist.

Diese hohe Konzentration führt zu einer sehr hohen Abscheiderate, wodurch Filme viel schneller abgeschieden werden können als in Niederdruck- oder vakuumbasierten Systemen.

Einfachheit und Kosteneffizienz

APCVD-Systeme sind mechanisch einfacher und daher kostengünstiger in der Herstellung und Wartung als ihre vakuumgestützten Gegenstücke wie LPCVD oder PECVD.

Sie werden oft als kontinuierliche Inline-Systeme konzipiert, bei denen Substrate auf einem Förderband transportiert werden, was einen massiven Durchsatz ermöglicht, der ideal für die großtechnische Fertigung ist.

Ideal für großflächige Beschichtungen

Der kontinuierliche Charakter von APCVD macht es außergewöhnlich gut geeignet, um gleichmäßige Filme über sehr große Oberflächen aufzutragen.

Diese Fähigkeit ist entscheidend für Industrien, die Artikel wie Solarmodule oder große Scheiben von Architekturglas herstellen, bei denen das Chargenverfahren in einer Vakuumkammer unpraktisch wäre.

Wichtige Anwendungen in verschiedenen Branchen

Die einzigartigen Eigenschaften von APCVD machen es zur bevorzugten Wahl für verschiedene großvolumige Herstellungsprozesse, bei denen seine Stärken perfekt mit den Branchenanforderungen übereinstimmen.

Halbleiterfertigung

Bei der Herstellung integrierter Schaltkreise wird APCVD für dicke, weniger kritische dielektrische Schichten verwendet.

Die häufigste Anwendung ist die Abscheidung von dotiertem und undotiertem Siliziumdioxid (SiO₂). Dazu gehören Schichten wie Borophosphorsilikatglas (BPSG), das als dielektrische Schicht vor der Metallisierung (PMD) verwendet wird und bei hohen Temperaturen geglättet oder „reflowed“ werden kann, um eine planare Oberfläche für nachfolgende Metallschichten zu schaffen. Es wird auch für flache Grabenisolationen (STI) verwendet.

APCVD kann auch für abschließende Passivierungsschichten, wie Siliziumnitrid, verwendet werden, die den fertigen Chip vor Feuchtigkeit und mechanischer Beschädigung schützen.

Photovoltaik (Solarzellen)

Die Solarindustrie muss sehr große Siliziumwafer schnell und kostengünstig beschichten. APCVD ist die dominierende Methode hierfür.

Es wird hauptsächlich zur Abscheidung von Antireflexionsbeschichtungen, typischerweise Siliziumnitrid (SiNₓ), auf der Oberfläche von Solarzellen verwendet. Diese Schicht maximiert die Lichtmenge, die von der Zelle absorbiert wird, und erhöht so direkt deren Effizienz.

Architektur- und Automobilglas

Für die Bau- und Automobilindustrie wird APCVD zur Aufbringung von Funktionsbeschichtungen auf große Glasflächen eingesetzt.

Eine wichtige Anwendung ist die Abscheidung von Emissionsarmen (Low-E) Beschichtungen. Diese Filme reflektieren Infrarotstrahlung und helfen so, Wärme im Winter drinnen und im Sommer draußen zu halten, was die Energieeffizienz verbessert. Selbstreinigende Beschichtungen, oft auf Basis von Titandioxid (TiO₂), sind eine weitere gängige Anwendung.

Die Kompromisse verstehen: Wann APCVD nicht eingesetzt werden sollte

Obwohl leistungsstark, ist APCVD keine universelle Lösung. Seine Schwächen sind die direkte Folge der gleichen atmosphärischen Bedingungen, die ihm seine Stärken verleihen.

Die Herausforderung der Filmqualität

Der hohe Druck und die hohen Gasflüsse können zu unerwünschten Gasphasenreaktionen führen, bevor die Vorläufer die Substratoberfläche erreichen.

Dies kann winzige Partikel bilden, die sich auf dem Film ablagern, Defekte verursachen und die allgemeine Reinheit und elektronische Qualität der Schicht verringern.

Die Begrenzung der Stufenabdeckung (Step Coverage)

APCVD weist eine schlechte Stufenabdeckung bzw. Konformität auf. Der abgeschiedene Film ist nicht gleichmäßig über komplexe, dreidimensionale Oberflächenstrukturen. Da der Reaktantentransport durch die Diffusion durch eine dicke Grenzschicht begrenzt wird, ist der Film auf Oberseiten viel dicker als an den Seitenwänden eines Grabens oder Vias. Dies macht es ungeeignet für die Beschichtung der komplizierten Strukturen mit hohem Seitenverhältnis, die in modernen, hochdichten Mikrochips zu finden sind.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl einer Abscheidungstechnologie erfordert die Abstimmung der Prozessfähigkeiten mit den spezifischen Anforderungen des Films und den wirtschaftlichen Realitäten des Produkts.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und niedrigen Kosten für einen relativ einfachen, dicken Film liegt: APCVD ist die optimale Wahl, insbesondere für Dielektrika, Passivierungsschichten und großflächige Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Strukturen liegt: Sie müssen einen Prozess mit besserer Konformität verwenden, wie z. B. Niederdruck-CVD (LPCVD).

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit, atomarer Dickenkontrolle und perfekter Konformität liegt: Die erforderliche Technologie ist die Atomlagenabscheidung (ALD).

Letztendlich ist die Wahl von APCVD eine strategische Entscheidung, bei der der Herstellungsprozessdurchsatz und die Kosten für Anwendungen priorisiert werden, die seine inhärenten Einschränkungen hinsichtlich Filmqualität und Konformität tolerieren können.

Zusammenfassungstabelle:

| Anwendungsbereich | Abgeschiedene Schlüsselmaterialien | Hauptvorteil |

|---|---|---|

| Halbleiterfertigung | Siliziumdioxid (SiO₂), Borophosphorsilikatglas (BPSG), Siliziumnitrid | Schnelle Abscheidung dicker Dielektrikum- & Passivierungsschichten |

| Photovoltaik (Solarzellen) | Siliziumnitrid (SiNₓ) Antireflexionsbeschichtungen | Hochdurchsatzbeschichtung zur Verbesserung der Lichtabsorption |

| Architektur- & Automobilglas | Low-E-Beschichtungen, Selbstreinigende TiO₂-Filme | Gleichmäßige großflächige Beschichtung für Energieeffizienz |

Benötigen Sie eine hochdurchsatzfähige, kostengünstige Lösung für Ihre Dünnschichtabscheidung? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Unsere Expertise in Abscheidungstechnologien wie APCVD kann Ihnen helfen, Ihren Herstellungsprozess für großtechnische Anwendungen zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Produktions Effizienz steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

Andere fragen auch

- Was ist RF-Plasma? Ein Leitfaden zur Niedertemperatur-Hochpräzisions-Materialbearbeitung

- Welche der folgenden Metalle werden als Katalysatoren zur Synthese von CNTs verwendet? Entdecken Sie die Top-Katalysatoren für hochwertiges CNT-Wachstum

- Was ist die thermische chemische Gasphasenabscheidung (CVD) für Kohlenstoffnanoröhren? Der Schlüssel zur skalierbaren Nanoröhrenproduktion

- Was sind die Nachteile von CVD? Hohe Kosten, Sicherheitsrisiken und Prozesskomplexität

- Wie trägt eine Hochvakuum-Reaktionskammer zur Herstellung von Diamantbeschichtungen mittels CVD bei? Entfesseln Sie ultraharte Oberflächen

- Welche Temperatur hat die chemische Gasphasenabscheidung? Finden Sie den richtigen Prozess für Ihre Anwendung

- Wie funktioniert Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vor- und Nachteile von MOCVD? Ein Leitfaden für die hochpräzise Halbleiterfertigung