Kurz gesagt, DC-Sputtern ist eine grundlegende Technologie zur Abscheidung dünner metallischer und leitfähiger Filme in zahlreichen Hightech-Industrien. Ihre Anwendungen reichen von der Erzeugung reflektierender Metallschichten auf CDs und DVDs über die Herstellung von Antireflexbeschichtungen auf optischen Linsen bis hin zur Fertigung metallischer Verbindungen auf Halbleiterchips.

Das entscheidende Merkmal des DC-Sputterns ist seine Abhängigkeit von einem elektrisch leitfähigen Target. Dies macht es zu einer außergewöhnlich kostengünstigen und kontrollierbaren Methode zur Abscheidung von Metallen und anderen leitfähigen Dünnschichten, beschränkt aber seine Verwendung grundsätzlich auf Materialien, die einen direkten elektrischen Strom leiten können.

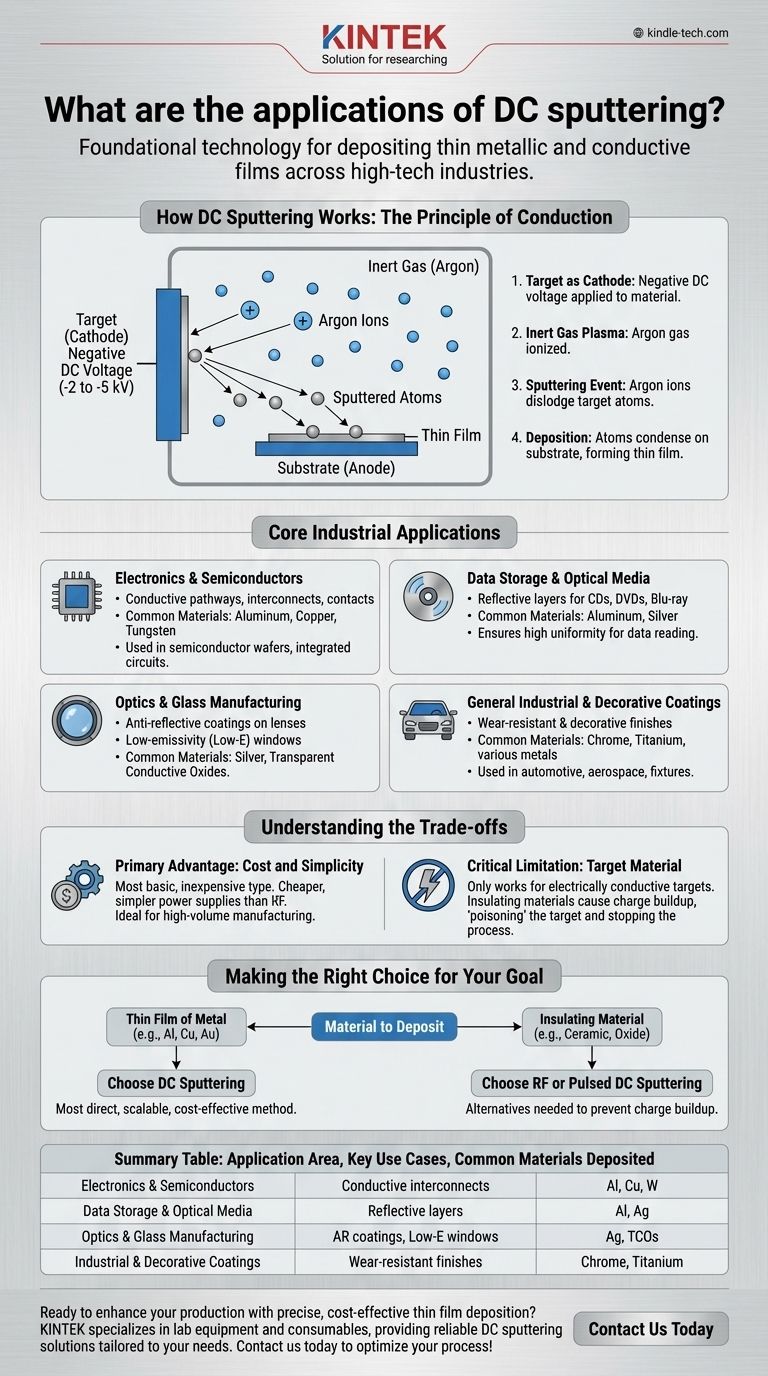

Wie DC-Sputtern funktioniert: Das Prinzip der Leitung

Um seine Anwendungen zu verstehen, müssen Sie zunächst seinen Kernmechanismus verstehen. DC-Sputtern ist ein physikalisches Gasphasenabscheidungsverfahren (PVD), das wie atomares Sandstrahlen funktioniert, angetrieben durch einen einfachen Stromkreis.

Das Target als Kathode

Der Prozess beginnt mit dem Anlegen einer starken, negativen Gleichspannung (DC), typischerweise -2 bis -5 kV, an das Material, das Sie abscheiden möchten. Dieses Material, bekannt als Target, fungiert als Kathode im Stromkreis.

Die Rolle von Inertgas

Der gesamte Prozess findet in einer Vakuumkammer statt, die mit einer kleinen Menge eines Inertgases, fast immer Argon, gefüllt ist. Die Gleichspannung versorgt die Kammer mit Energie, entzieht den Argonatomen Elektronen und erzeugt ein glühendes Plasma aus positiv geladenen Argonionen.

Das Sputter-Ereignis

Diese positiven Argonionen werden stark vom negativ geladenen Target angezogen. Sie beschleunigen und kollidieren mit erheblicher Kraft mit der Oberfläche des Targets, wodurch einzelne Atome des Targetmaterials physikalisch herausgeschlagen oder "gesputtert" werden.

Abscheidung auf dem Substrat

Diese ausgestoßenen Atome bewegen sich durch die Vakuumkammer und kondensieren auf einem nahegelegenen Objekt, dem Substrat. Im Laufe der Zeit bauen sich diese Atome auf und bilden einen gleichmäßigen, hochwertigen Dünnfilm.

Wichtige industrielle Anwendungen

Die Anforderung eines elektrisch leitfähigen Targets macht das DC-Sputtern zur idealen Wahl für eine spezifische, aber riesige Bandbreite industrieller Anwendungen.

Elektronik und Halbleiter

Dies ist ein primärer Anwendungsbereich. DC-Sputtern wird verwendet, um dünne Metallschichten (wie Aluminium, Kupfer oder Wolfram) abzuscheiden, die die leitfähigen Bahnen, Verbindungen und Kontakte auf Halbleiterwafern und integrierten Schaltkreisen bilden.

Datenspeicherung und optische Medien

Die glänzenden, reflektierenden Schichten auf CDs, DVDs und Blu-ray-Discs werden durch DC-Sputtern erzeugt, um einen dünnen Film aus Aluminium oder einem anderen reflektierenden Metall abzuscheiden. Dieser Prozess gewährleistet eine hohe Gleichmäßigkeit und Reflektivität, was für das Lesen der Daten durch den Laser entscheidend ist.

Optik und Glasherstellung

DC-Sputtern wird verwendet, um Antireflexbeschichtungen auf Kameralinsen, Brillen und anderen optischen Geräten aufzubringen. Es ist auch die Kerntechnologie hinter Wärmeschutzfenstern (Low-E-Fenstern), bei denen eine mikroskopisch dünne, transparente Metallschicht (wie Silber) auf Glas gesputtert wird, um Wärmeenergie zu reflektieren und die Isolierung zu verbessern.

Allgemeine industrielle und dekorative Beschichtungen

Die Technologie wird häufig eingesetzt, um verschleißfeste oder dekorative Beschichtungen auf einer Vielzahl von Produkten aufzubringen. Dies umfasst alles von Automobilteilen und Luft- und Raumfahrtkomponenten bis hin zu Haushaltsarmaturen, die sowohl Haltbarkeit als auch ein gewünschtes metallisches Finish bieten.

Die Kompromisse verstehen

Keine Technologie ist universell. Die Entscheidung für DC-Sputtern wird durch seine deutlichen Vorteile und eine entscheidende Einschränkung bestimmt.

Der Hauptvorteil: Kosten und Einfachheit

DC-Sputtern ist die grundlegendste und kostengünstigste Art des Sputterns. Die erforderlichen DC-Netzteile sind deutlich billiger und einfacher als die Hochfrequenz-(RF)-Systeme, die für andere Materialien benötigt werden. Dies macht es außergewöhnlich attraktiv für die großvolumige, kostensensitive industrielle Fertigung.

Die entscheidende Einschränkung: Targetmaterial

Standard-DC-Sputtern funktioniert nur für elektrisch leitfähige Targets. Wenn Sie versuchen, ein isolierendes (dielektrisches) Material wie eine Keramik oder ein Oxid zu verwenden, baut sich schnell positive Ladung von den Argonionen auf der Oberfläche des Targets auf. Dies "vergiftet" das Target, neutralisiert die negative Spannung und stoppt den Sputterprozess vollständig.

Wann Alternativen zu verwenden sind

Für die Abscheidung isolierender Materialien müssen Techniker andere Methoden anwenden. RF (Radio Frequency) Sputtern wechselt die Spannung mit hoher Frequenz und verhindert so den Ladungsaufbau. Gepulstes DC-Sputtern erreicht ein ähnliches Ziel, indem es die DC-Spannung schnell ein- und ausschaltet.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungstechnik hängt vom Material ab, das Sie verwenden möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines dünnen Metallfilms (wie Aluminium, Kupfer oder Gold) liegt: DC-Sputtern ist fast immer die direkteste, skalierbarste und kostengünstigste Methode.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung von leitfähigen Beschichtungen liegt: Die geringen Kosten und die Prozessstabilität des DC-Sputterns machen es zur überlegenen Wahl für die industrielle Produktion.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines isolierenden Materials (wie einer Keramik oder eines Oxids) liegt: Sie müssen über das Standard-DC-Sputtern hinaus Alternativen wie RF- oder gepulstes DC-Sputtern in Betracht ziehen, um einen Ladungsaufbau auf dem Target zu vermeiden.

Das Verständnis dieser grundlegenden Einschränkung der elektrischen Leitfähigkeit ist der Schlüssel zur effektiven Nutzung des DC-Sputterns in Ihren Projekten.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige Anwendungsfälle | Häufig abgeschiedene Materialien |

|---|---|---|

| Elektronik & Halbleiter | Leitfähige Verbindungen, Kontakte | Aluminium, Kupfer, Wolfram |

| Datenspeicherung & optische Medien | Reflektierende Schichten für CDs, DVDs | Aluminium, Silber |

| Optik & Glasherstellung | Antireflexbeschichtungen, Low-E-Fenster | Silber, transparente leitfähige Oxide |

| Industrielle & dekorative Beschichtungen | Verschleißfeste, dekorative Oberflächen | Verschiedene Metalle (z.B. Chrom, Titan) |

Bereit, Ihre Produktion mit präziser, kostengünstiger Dünnschichtabscheidung zu verbessern? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige DC-Sputter-Lösungen, die auf die Bedürfnisse Ihres Labors zugeschnitten sind. Ob in der Halbleiterfertigung, Optik oder Forschung und Entwicklung, unsere Expertise gewährleistet hochwertige leitfähige Beschichtungen mit überlegener Gleichmäßigkeit und Haftung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere DC-Sputter-Systeme Ihren Prozess optimieren und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen