Im Kern ist ein Ofen ein Werkzeug für die kontrollierte thermische Verarbeitung. Seine Anwendungen erstrecken sich über nahezu jede große Industrie und jedes wissenschaftliche Feld. Er wird für alles verwendet, vom Schmelzen von Metallen und Härten von Keramiken bis zur Synthese neuer chemischer Verbindungen und der Prüfung der physikalischen Eigenschaften fortschrittlicher Materialien. Die spezifische Anwendung hängt vollständig von der Größe, Präzision und Betriebsumgebung des Ofens ab.

Der Zweck eines Ofens ist es, eine präzise Wärmemenge für eine bestimmte Dauer zuzuführen, um die physikalischen oder chemischen Eigenschaften eines Materials zu manipulieren. Der wesentliche Unterschied in seiner Anwendung liegt im erforderlichen Maßstab – entweder für die industrielle Massenproduktion oder für die hochpräzise Laborforschung.

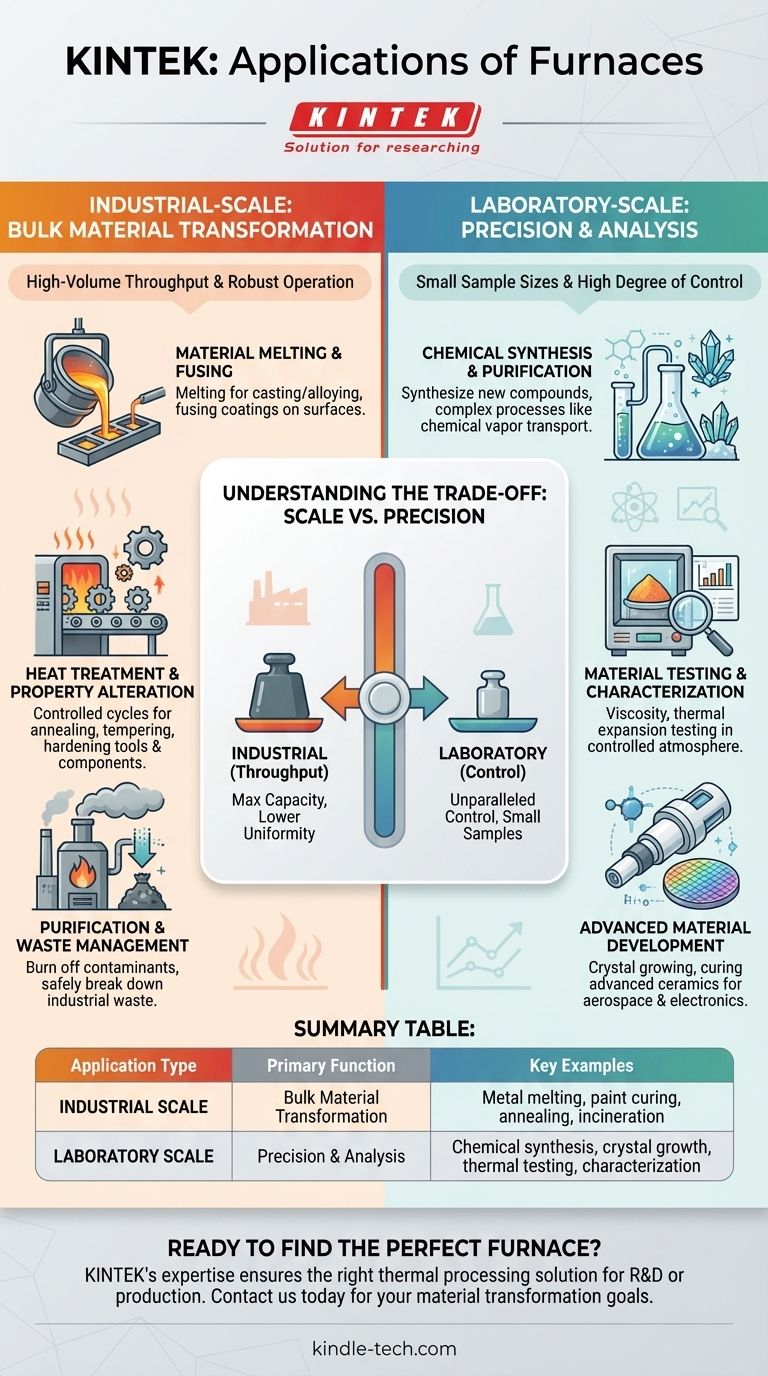

Anwendungen im industriellen Maßstab: Massenmaterialumwandlung

Industrieöfen sind die Arbeitspferde der Fertigung, konzipiert für hohen Durchsatz und robusten, kontinuierlichen Betrieb. Ihre Hauptfunktion ist die effiziente Verarbeitung großer Materialmengen.

Materialschmelzen und -verschmelzen

Die grundlegendste industrielle Anwendung ist das Schmelzen von Rohmaterialien zum Gießen oder Legieren. Dieser Prozess ist unerlässlich für die Herstellung von Metallteilen und -komponenten.

Ebenso werden Öfen verwendet, um Beschichtungen zu verschmelzen. Dazu gehört das Aushärten von Lacken auf Karosserien, das Auftragen von Emaille auf Haushaltsgeräte oder das Verkleben von Glasbeschichtungen auf Stahl.

Wärmebehandlung und Eigenschaftsveränderung

Viele Materialien, insbesondere Metalle, erfahren eine Veränderung ihrer physikalischen Eigenschaften (wie Härte oder Duktilität) durch Wärmebehandlung.

Öfen bieten die kontrollierten Heiz- und Kühlzyklen, die für Prozesse wie Glühen, Anlassen und Härten erforderlich sind, welche entscheidend für die Herstellung langlebiger Werkzeuge, Strukturkomponenten und Maschinenteile sind.

Reinigung und Abfallmanagement

Öfen werden auch in Reinigungs- und Entsorgungsprozessen eingesetzt. Hohe Temperaturen können verwendet werden, um Verunreinigungen oder unerwünschte Rückstände von Teilen abzubrennen.

In einer spezialisierteren Funktion verwenden Verbrennungsöfen extreme Hitze, um Industrie- oder Kommunalabfälle sicher abzubauen und zu reduzieren.

Anwendungen im Labormaßstab: Präzision und Analyse

In Forschung und Entwicklung werden Öfen wegen ihrer Präzision und nicht wegen ihres Volumens geschätzt. Laboröfen, insbesondere Rohröfen, sind für kleine Proben konzipiert und bieten ein hohes Maß an Kontrolle über Temperatur und Atmosphäre.

Chemische Synthese und Reinigung

Chemiker und Materialwissenschaftler verwenden Laboröfen, um neue Verbindungen zu synthetisieren, insbesondere anorganische Materialien, die hohe Temperaturen zur Bildung erfordern.

Spezialisierte Rohröfen mit mehreren Temperaturzonen ermöglichen komplexe Prozesse wie den chemischen Gastransport, bei dem ein Material durch Sublimation in einer Zone gereinigt und als reiner Kristall in einer anderen, kühleren Zone wieder abgeschieden wird.

Materialprüfung und Charakterisierung

Öfen sind unerlässlich, um zu verstehen, wie sich Materialien unter thermischer Belastung verhalten. Sie werden für Viskositätsprüfungen, die Messung der Wärmeausdehnung und die Durchführung von Hochtemperaturkalibrierungen eingesetzt.

Durch Erhitzen einer kleinen Probe in einer kontrollierten Umgebung, oft in einer inerten Atmosphäre, um Oxidation zu verhindern, können Forscher kritische Daten über die Leistungsgrenzen eines Materials sammeln.

Entwicklung fortschrittlicher Materialien

Die Entwicklung von Materialien der nächsten Generation beginnt oft in einem Ofen. Prozesse wie das Kristallwachstum für die Halbleiterindustrie oder das Härten fortschrittlicher Keramiken für Luft- und Raumfahrtanwendungen erfordern exakte und konstante Temperaturprofile, die nur ein Präzisionslaborofen bieten kann.

Die Kompromisse verstehen: Maßstab vs. Präzision

Die große Bandbreite der Ofenanwendungen ist aufgrund eines grundlegenden Design-Kompromisses zwischen Durchsatz und Kontrolle möglich. Das Verständnis dieser Unterscheidung ist entscheidend für die Auswahl des richtigen thermischen Prozesses.

Industrieöfen: Für Durchsatz gebaut

Diese Öfen sind auf maximale Kapazität und Effizienz ausgelegt. Ihr Wert liegt in der Verarbeitung von Tonnen Material pro Stunde. Der Kompromiss ist oft ein geringerer Grad an Temperaturgleichmäßigkeit und atmosphärischer Kontrolle im Vergleich zu ihren Laborkollegen.

Laboröfen: Für Kontrolle konzipiert

Diese Öfen priorisieren Präzision über alles andere. Sie verarbeiten kleine Probengrößen, bieten aber eine unübertroffene Kontrolle über die Temperatur (oft bis auf ein einziges Grad genau), Heiz- und Kühlraten sowie die Zusammensetzung der Gasatmosphäre. Diese Kontrolle ist notwendig für wiederholbare Experimente und die Entwicklung empfindlicher Materialien.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ziel bestimmt den benötigten Ofentyp und Prozess.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion oder Massenverarbeitung liegt: Sie befinden sich im Bereich der Industrieöfen, die für großflächiges Schmelzen, Beschichten und Wärmebehandeln verwendet werden.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Sie benötigen einen Laborofen, der die Präzision für chemische Synthese, Materialanalyse und wiederholbare Experimente bietet.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer, hochleistungsfähiger Materialien liegt: Spezialisierte Laboröfen sind entscheidend für Prozesse wie Kristallwachstum und Keramiksintern, die absolute Kontrolle erfordern.

Letztendlich ist der Ofen ein grundlegendes Werkzeug, das Ingenieure und Wissenschaftler befähigt, Materie gezielt mittels Wärme umzuwandeln.

Zusammenfassungstabelle:

| Anwendungstyp | Primäre Funktion | Schlüsselbeispiele |

|---|---|---|

| Industrieller Maßstab | Massenmaterialumwandlung | Metallschmelzen, Lackhärten, Glühen, Müllverbrennung |

| Labormaßstab | Präzision & Analyse | Chemische Synthese, Kristallwachstum, thermische Prüfung, Materialcharakterisierung |

Bereit, den perfekten Ofen für Ihre Anwendung zu finden?

Egal, ob Sie die Produktion hochfahren oder Präzision für Forschung und Entwicklung benötigen, die Expertise von KINTEK in Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Sie die richtige thermische Verarbeitungslösung erhalten. Unsere Öfen sind auf Zuverlässigkeit, Kontrolle und Leistung ausgelegt, um Ihre spezifischen industriellen oder Laboranforderungen zu erfüllen.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und lassen Sie sich von unseren Spezialisten helfen, Ihre Ziele der Materialumwandlung zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vertikaler Labortiegelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist Sintermetall? Ein vollständiger Leitfaden zu seinem Prozess und seinen Vorteilen

- Welche Notwendigkeit besteht für die Verwendung eines Vakuumofens zur Niedertemperaturtrocknung von kommerziellen Kupferfilmen während der Reinigungsphase?

- Was ist der Temperaturbereich zum Härten (Quenchen)? Erreichen Sie die perfekte Härte für Ihre Stahllegierung

- Was ist die Funktion eines Vakuumtrockenschranks bei der Katalysatorrückgewinnung? Maximierung der Lebensdauer und Erhaltung der aktiven Zentren

- Wie beeinflusst ein Hochtemperatur-Sinterofen die End eigenschaften von Tiegeln auf Aluminiumbasis?

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Vorbehandlung von aluminiumbeschichteten Graphitverbundwerkstoffen? Gewährleistung der Materialintegrität

- Wie trägt ein Vakuumtrockenschrank zur Bildung von PEO/LLZTO-Verbundelektrolytmembranen bei?

- Welche Rolle spielt eine Laborvakuumkammer bei der Vorbereitung von Hochtemperatur-Salzschmelzen-Experimenten?