Kurz gesagt, das Ionenstrahlzerstäuben wird zur Herstellung von Dünnschichten von außergewöhnlich hoher Qualität für anspruchsvolle Anwendungen eingesetzt. Die häufigsten Verwendungszwecke sind die Herstellung von Präzisionsoptiken, fortschrittlichen Halbleitern, Laserkomponenten und hochstabilen Sensoren wie Gyroskopen. Dies liegt daran, dass der Prozess eine unvergleichliche Kontrolle über die Schichteigenschaften bietet, was zu Schichten führt, die unglaublich dicht, gleichmäßig und fest mit ihrem Substrat verbunden sind.

Das Ionenstrahlzerstäuben (IBS) ist kein Allzweck-Beschichtungsverfahren. Es ist ein Spezialverfahren, das gewählt wird, wenn die absolut höchste Schichtdichte, Haftung und Gleichmäßigkeit nicht verhandelbar sind, insbesondere bei fortschrittlichen optischen und elektronischen Komponenten, bei denen die Materialleistung entscheidend ist.

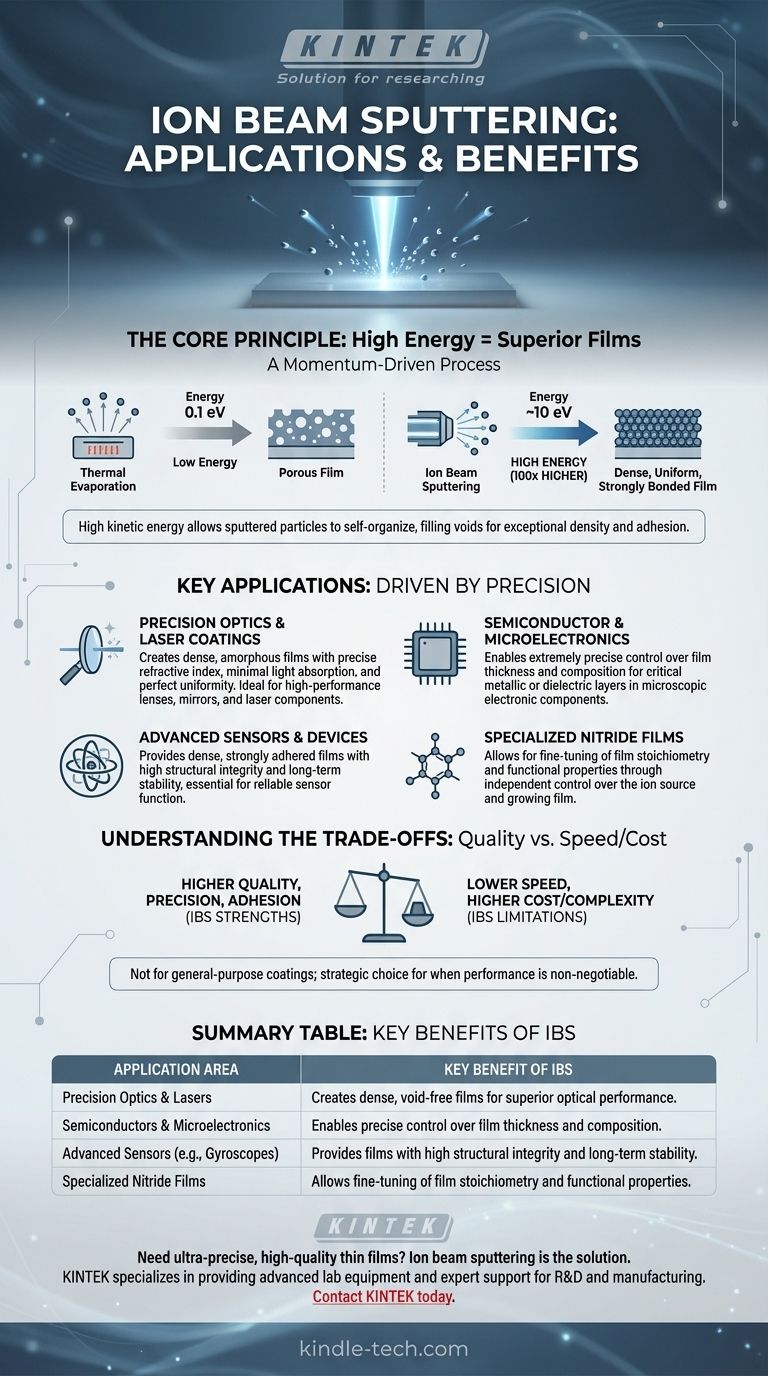

Das Kernprinzip: Warum hohe Energie überlegene Schichten erzeugt

Die einzigartigen Anwendungen des Ionenstrahlzerstäubens sind eine direkte Folge der zugrunde liegenden Physik. Im Gegensatz zu anderen Methoden verwendet es einen hochkontrollierten Hochfrequenzprozess, um Material Atom für Atom abzuscheiden.

Ein Impulsgetriebener Prozess

Im Kern verwendet IBS einen fokussierten Ionenstrahl, um ein festes Zielmaterial zu bombardieren. Dieser Aufprall hat genügend Impuls, um Atome oder Moleküle physisch vom Ziel wegzuschlagen und sie zum Substrat zu „zerstäuben“, wo sie einen dünnen Film bilden.

Der Hochvorteil

Die zerstäubten Partikel aus einem IBS-System haben eine durchschnittliche Energie von etwa 10 Elektronenvolt (eV). Das ist ungefähr 100-mal höher als die Energie der Partikel, die durch thermische Verdampfungsverfahren abgeschieden werden.

Überlegene Haftung und Dichte

Diese hohe kinetische Energie ist der Schlüssel. Wenn die energiereichen Partikel auf dem Substrat landen, „kleben“ sie nicht einfach dort, wo sie landen. Sie haben genügend Mobilität, um über die Oberfläche zu wandern, ideale Gitterplätze zu finden und mikroskopische Hohlräume aufzufüllen.

Diese selbstorganisierende Wirkung führt zu Schichten, die außergewöhnlich dicht, gleichmäßig und fest mit dem Substrat verbunden sind, mit minimalen inneren Spannungen oder Defekten.

Schlüsselanwendungen, die durch Präzision gesteuert werden

Die durch IBS erzielten physikalischen Eigenschaften machen es zur idealen Wahl für Anwendungen, bei denen Materialfehler zum Versagen führen.

Präzisionsoptik und Laserbeschichtungen

Anwendungen wie Hochleistungslinsen, Spiegel und Laserbalkenbeschichtungen erfordern Schichten mit einem präzisen Brechungsindex, minimaler Lichtabsorption und perfekter Gleichmäßigkeit. IBS glänzt hier, da es dichte, amorphe optische Filme mit praktisch keinen Hohlräumen erzeugen kann, die sonst Licht streuen und die Leistung beeinträchtigen würden.

Halbleiter und Mikroelektronik

Bei der Halbleiterfertigung wird IBS zur Abscheidung spezifischer metallischer oder dielektrischer Schichten eingesetzt. Der monoenergetische und hochkollimierte Ionenstrahl des Prozesses ermöglicht eine extrem präzise Kontrolle über Schichtdicke und Zusammensetzung, was für die Funktion mikroskopischer elektronischer Komponenten von entscheidender Bedeutung ist.

Fortschrittliche Sensoren und Geräte

Geräte wie Hochleistungskreisel sind auf Komponenten mit perfekt stabilen und gleichmäßigen Materialeigenschaften über die Zeit angewiesen. Die dichten, fest haftenden Schichten, die durch IBS erzeugt werden, bieten die strukturelle Integrität und Stabilität, die für die zuverlässige Funktion dieser empfindlichen Instrumente erforderlich sind.

Spezialisierte Nitridfilme

Die Vielseitigkeit von IBS ermöglicht das Zerstäuben einer breiten Palette von Materialien, einschließlich derjenigen, die zur Bildung haltbarer und funktionaler Nitridfilme erforderlich sind. Die unabhängige Steuerung der Ionenquelle und der wachsenden Schicht ermöglicht eine Feinabstimmung der Stöchiometrie und der Eigenschaften des Films.

Die Abwägungen verstehen

Keine Technologie ist ohne ihre Einschränkungen. Die Präzision von IBS bringt wichtige Überlegungen mit sich.

Geringere Abscheidungsrate

Der akribische, Atom-für-Atom-Abscheidungsprozess ist von Natur aus langsamer als Massenbeschichtungsverfahren wie die thermische Verdampfung oder das herkömmliche Magnetronsputtern. Der Fokus liegt auf Qualität statt Quantität.

Systemkomplexität und Kosten

Ein Ionenstrahlzerstäubungssystem mit seiner dedizierten Hochspannungsionenquelle und den Kontrollmechanismen ist komplexer und teurer im Aufbau und Betrieb als einfachere Abscheidungstechnologien.

Nicht für allgemeine Beschichtungen

Aufgrund seiner langsameren Geschwindigkeit und höheren Kosten ist IBS keine praktikable Wahl für Anwendungen, bei denen Geschwindigkeit und niedrige Kosten die Haupttreiber sind, wie z. B. dekorative Beschichtungen oder einfache Schutzschichten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Abscheidungsverfahrens erfordert die Ausrichtung der Stärken der Technik auf das Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungsoptikbeschichtungen liegt: IBS ist die überlegene Wahl, da es dichte, gleichmäßige Filme mit präzisen und stabilen optischen Eigenschaften erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Halbleiter oder Sensoren liegt: Die außergewöhnliche Kontrolle über Schichtdicke, Dichte und Haftung, die IBS bietet, ist für die Geräte-Leistung und Zuverlässigkeit unerlässlich.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Kosten für allgemeine Beschichtungen liegt: Sie sollten einfachere Methoden wie die thermische Verdampfung oder das Magnetronsputtern in Betracht ziehen, da IBS unnötig komplex und langsam sein könnte.

Letztendlich ist die Wahl des Ionenstrahlzerstäubens eine strategische Entscheidung, bei der die Schichtqualität und -präzision über alle anderen Faktoren gestellt werden.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptvorteil von IBS |

|---|---|

| Präzisionsoptik & Laser | Erzeugt dichte, hohlraumfreie Schichten für überlegene optische Leistung. |

| Halbleiter & Mikroelektronik | Ermöglicht präzise Kontrolle über Schichtdicke und Zusammensetzung. |

| Fortschrittliche Sensoren (z. B. Gyroskope) | Bietet Schichten mit hoher struktureller Integrität und Langzeitstabilität. |

| Spezialisierte Nitridfilme | Ermöglicht die Feinabstimmung der Schichtstöchiometrie und der Funktionseigenschaften. |

Benötigen Sie ultragenaue, qualitativ hochwertige Dünnschichten für Ihre kritische Anwendung?

Das Ionenstrahlzerstäuben ist die Lösung, wenn höchste Schichtdichte, Haftung und Gleichmäßigkeit nicht verhandelbar sind. Bei KINTEK sind wir darauf spezialisiert, die fortschrittlichen Laborgeräte und die fachkundige Unterstützung bereitzustellen, die erforderlich sind, um diese anspruchsvollen Spezifikationen zu erfüllen.

Unsere Lösungen sind zugeschnitten auf Labore, die sich auf F&E und Fertigung in den Bereichen Optik, Halbleiter und Sensortechnik konzentrieren.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Expertise im Ionenstrahlzerstäuben den Erfolg Ihres Projekts steigern kann.

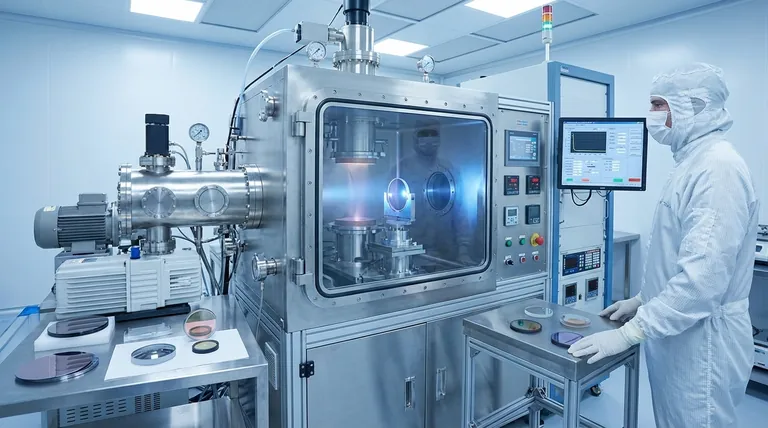

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist die Anwendung und das Prinzip der Zentrifugation? Beherrschen Sie die Probentrennung für Ihr Labor

- Welche Rolle spielt die Oberflächenaktivierungsanlage bei der Aufbereitung von Kohlebergematerial? Verwandeln Sie Abfall in hochwertige Ressourcen

- Welche Umweltvorteile bietet die Pyrolyse? Abfall in Energie umwandeln und den Klimawandel bekämpfen

- Absorbiert KBr IR-Strahlung? Warum es die bevorzugte Matrix für saubere Spektren ist

- Warum sind eine Quarzhülse und ein Kühlsystem für die Synthese von Nanopartikeln mit Quecksilberdampflampen notwendig? Gewährleistung einer präzisen Steuerung

- Ist Glühen dasselbe wie Wärmebehandlung? Entdecken Sie den Schlüssel zu Materialeigenschaften

- Welche Art von Ofen wird im Labor verwendet? Präzisionsheizung für wissenschaftliche Genauigkeit

- Was ist der Vorteil des Sinterns? Erreichen Sie überlegene Materialleistung und die Herstellung komplexer Teile