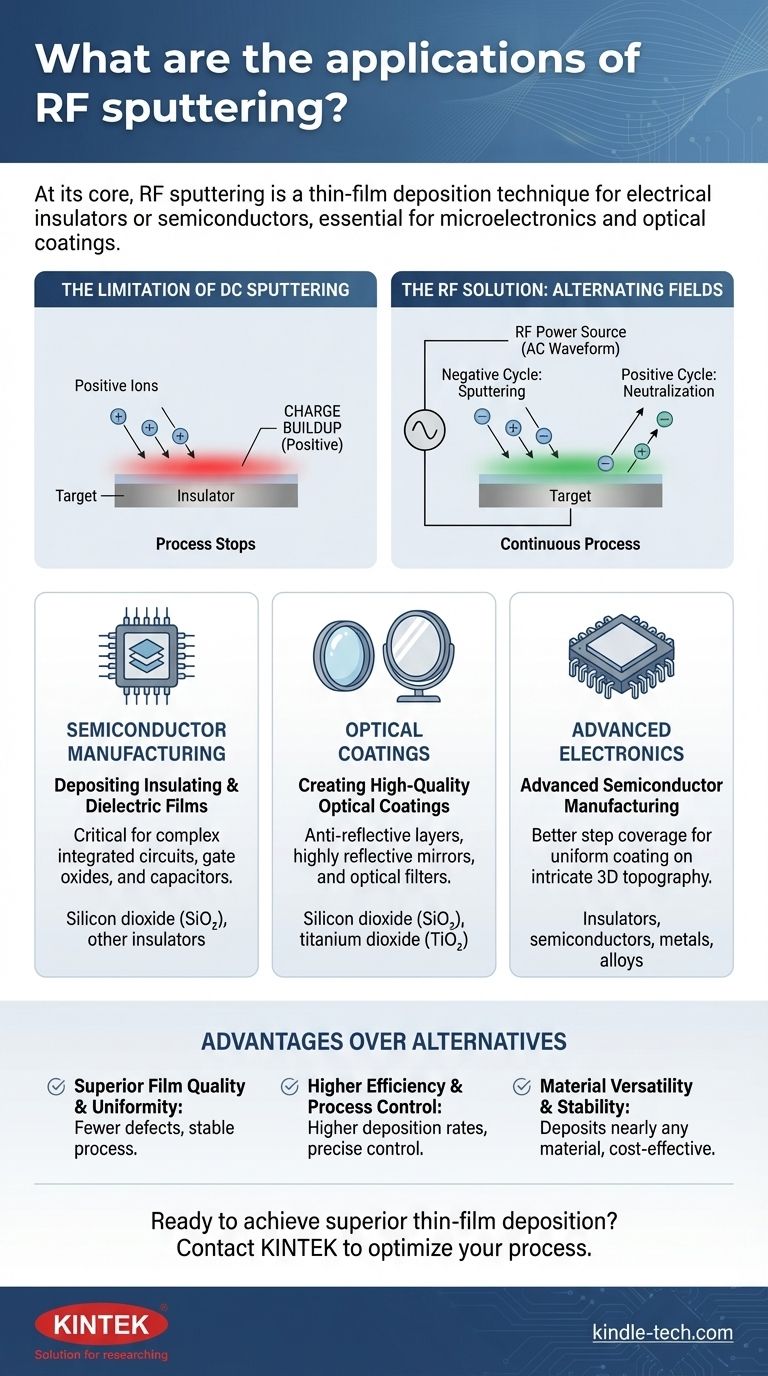

Im Kern ist das HF-Sputtern ein Dünnschichtabscheidungsverfahren, das hauptsächlich für Materialien verwendet wird, die elektrische Isolatoren oder Halbleiter sind. Seine häufigsten Anwendungen finden sich in der Herstellung von Mikroelektronik, von komplexen Computerchips bis hin zu optischen Beschichtungen, wo die Abscheidung gleichmäßiger, hochwertiger Schichten nichtleitender Materialien unerlässlich ist.

Der grundlegende Grund für die Verwendung des HF-Sputterns ist die Überwindung einer kritischen Einschränkung einfacherer Methoden wie des DC-Sputterns. Es ermöglicht die Abscheidung von Isoliermaterialien ohne die prozessunterbrechende Aufladung, die bei Gleichstrom auftritt, und eröffnet so eine breite Palette fortschrittlicher Anwendungen.

Das Kernproblem, das das HF-Sputtern löst

Um die Anwendungen des HF-Sputterns zu verstehen, muss man zunächst das Problem verstehen, für dessen Lösung es entwickelt wurde. Der Schlüssel liegt in den elektrischen Eigenschaften des Materials, das abgeschieden werden soll.

Die Einschränkung des DC-Sputterns

Beim herkömmlichen DC-Sputtern (Gleichstrom) wird ein Targetmaterial mit positiven Ionen aus einem Plasma bombardiert, um Atome auf ein Substrat zu „sputtern“. Dies funktioniert hervorragend für elektrisch leitfähige Materialien wie Metalle.

Wenn das Targetmaterial jedoch ein Isolator (ein Dielektrikum) ist, bleiben die positiven Ionen auf seiner Oberfläche haften. Dies führt zu einer schnellen positiven Aufladung, die alle weiteren eintreffenden positiven Ionen elektrisch abstößt und den Sputterprozess effektiv stoppt.

Die HF-Lösung: Wechselnde Felder

Das HF-Sputtern (Hochfrequenz) löst dieses Problem, indem die DC-Stromquelle durch eine hochfrequente Wechselstromquelle ersetzt wird. Dieses Feld wechselt schnell zwischen positiver und negativer Polarität.

Während des negativen Zyklus sputtern positive Ionen wie beabsichtigt Material ab. Während des kurzen positiven Zyklus zieht das Target einen Schauer von Elektronen aus dem Plasma an, was die auf der Oberfläche aufgebaute positive Ladung neutralisiert. Dies verhindert die Aufladung und ermöglicht die kontinuierliche, stabile Abscheidung von Isoliermaterialien.

Wichtige Fähigkeiten und Anwendungen

Diese Fähigkeit, mit nichtleitenden Materialien umzugehen, ist die Grundlage für die Hauptanwendungen des HF-Sputterns.

Abscheidung von Isolier- und Dielektrikumschichten

Die wichtigste Anwendung ist die Herstellung dünner Isolierschichten. Dies ist in der Halbleiterindustrie für den Aufbau der komplexen, geschichteten Strukturen integrierter Schaltkreise von entscheidender Bedeutung.

Diese dielektrischen Schichten werden verwendet, um leitfähige Komponenten zu isolieren, die Gateoxide in Transistoren zu bilden und direkt auf einem Chip Kondensatoren zu erzeugen.

Herstellung hochwertiger optischer Beschichtungen

Das HF-Sputtern wird zur Abscheidung präziser Schichten von Materialien wie Siliziumdioxid (SiO₂) oder Titandioxid (TiO₂) auf Glas verwendet.

Diese Schichten werden zur Herstellung von Antireflexbeschichtungen für Linsen, hochreflektierenden Spiegeln und optischen Filtern verwendet, bei denen die Gleichmäßigkeit und Reinheit der Schicht von größter Bedeutung sind.

Fortschrittliche Halbleiterfertigung

Im Vergleich zu anderen Methoden arbeitet das HF-Sputtern bei niedrigeren Drücken (1–15 mTorr). Dies verringert die Wahrscheinlichkeit, dass gesputterte Atome auf ihrem Weg zum Substrat mit Gasmolekülen kollidieren.

Das Ergebnis ist ein direkterer Weg und eine bessere „Step Coverage“ (Stufenabdeckung), was bedeutet, dass die Schicht die komplizierte, dreidimensionale Topographie eines modernen Mikrochips gleichmäßig bedecken kann. Dies führt zu qualitativ hochwertigeren und zuverlässigeren Geräten.

Verständnis der Vorteile gegenüber Alternativen

Die Wahl des HF-Sputterns ist eine technische Entscheidung, die durch seine ausgeprägten Vorteile in bestimmten Szenarien bestimmt wird, insbesondere im Vergleich zum DC-Sputtern oder zur thermischen Verdampfung.

Überlegene Schichtqualität und Gleichmäßigkeit

Das AC-Feld verhindert das Lichtbogenbilden und die Aufladung, die das DC-Sputtern bestimmter Materialien behindern. Dies führt zu einem stabileren Prozess und resultiert in Schichten mit weniger Defekten und größerer Gleichmäßigkeit über das gesamte Substrat.

Höhere Effizienz und Prozesskontrolle

HF-Energie ist sehr effektiv bei der Aufrechterhaltung eines Plasmas, selbst bei niedrigem Druck. Dies erhöht die Dichte der für das Sputtern verfügbaren Ionen, was zu höheren Abscheidungsraten im Vergleich zum DC-Sputtern bei gleichem niedrigem Druck führt.

Dies gibt Ingenieuren eine präzise Kontrolle über das Wachstum und die Eigenschaften der Schicht.

Materialvielfalt und Stabilität

Das HF-Sputtern ist nicht auf Isolatoren beschränkt; es kann nahezu jedes Material abscheiden, einschließlich Metalle, Legierungen und Verbundwerkstoffe. Moderne Entwicklungen wie das HF-Dioden-Sputtern haben den Prozess weiter verbessert, indem Probleme wie ungleichmäßige Target-Erosion („Race Track“-Effekt) beseitigt wurden, was zu einem stabileren, wiederholbaren und kostengünstigeren Herstellungsprozess führt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das HF-Sputtern hängt von dem Material ab, das Sie abscheiden müssen, und der Qualität, die Sie für die Endschicht benötigen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung leitfähiger Metalle liegt: Standard-DC-Sputtern ist oft die wirtschaftlichere und unkompliziertere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von isolierenden, dielektrischen oder halbleitenden Materialien liegt: HF-Sputtern ist nicht nur eine Option; es ist die notwendige Technologie.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Schichtqualität, Gleichmäßigkeit und Stufenabdeckung für komplexe Geräte liegt: HF-Sputtern bietet überlegene Prozessstabilität und Kontrolle für missionskritische Anwendungen.

Letztendlich ist die Wahl des HF-Sputterns eine Entscheidung für Vielseitigkeit und Qualität, die die Herstellung der fortschrittlichen Materialien ermöglicht, die unsere moderne elektronische Welt antreiben.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptanwendungsfall | Abgeschiedene Materialien |

|---|---|---|

| Halbleiterfertigung | Dielektrische Schichten, Gateoxide, Kondensatoren | Siliziumdioxid (SiO₂), andere Isolatoren |

| Optische Beschichtungen | Antireflexionsschichten, Spiegel, Filter | Siliziumdioxid (SiO₂), Titandioxid (TiO₂) |

| Fortschrittliche Elektronik | Gleichmäßige Schichtabscheidung auf komplexen 3D-Strukturen | Isolatoren, Halbleiter, Metalle, Legierungen |

Bereit für eine überlegene Dünnschichtabscheidung für Ihr Labor?

Das HF-Sputtern ist unerlässlich für die Abscheidung von isolierenden und dielektrischen Materialien mit hoher Gleichmäßigkeit und Präzision. Ob Sie fortschrittliche Halbleiter, optische Beschichtungen oder komplexe elektronische Geräte entwickeln – die Expertise von KINTEK im Bereich Laborgeräte und Verbrauchsmaterialien kann Ihnen helfen, Ihren Prozess zu optimieren.

Unsere Lösungen sind darauf ausgelegt, die Stabilität, Kontrolle und Materialvielfalt zu bieten, die Ihre Projekte erfordern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen und Ihnen helfen können, außergewöhnliche Ergebnisse zu erzielen.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Welche Rolle spielt ein Magnetrührer bei der Herstellung von Zink-basierten Zeolithen? Maximierung des Ionenaustauschs und der Homogenität

- Welche Kältemittel werden in ULT-Gefrierschränken verwendet und warum? Moderne Geräte verwenden umweltfreundliche Kohlenwasserstoffe

- Wie misst man die Schichtdicke? Wählen Sie die richtige Methode für Ihr Substrat

- Kann eine Reaktion mehrere Reaktionstypen aufweisen? Muster und Prozesse verstehen

- In welchem Temperaturbereich kann ein Ultra-Tiefkühlschrank betrieben werden? Wesentlicher Leitfaden zur Leistung von ULT-Gefrierschränken

- Wie hoch ist die Spannung des E-Beam-Verdampfers? Den 4-10 kV Bereich für optimale Abscheidung verstehen

- Warum werden Anaerobenkästen und Stickstoffspülsysteme für SRB-Experimente benötigt? Optimale Sauerstoffaussperrung gewährleisten

- Was ist eine Sputteranlage? Erreichen Sie hochpräzise Dünnschichtabscheidung