Im Kern ist ein Drehrohr ein Industrieofen zur Verarbeitung von Schüttgütern bei extrem hohen Temperaturen. Seine Anwendungen erstrecken sich über ein breites Spektrum von Industrien, von der Herstellung des Zements in unseren Gebäuden über das Recycling gefährlicher Abfälle bis hin zur Veredelung der Metalle, die in der modernen Technologie verwendet werden. Der Ofen erreicht dies, indem er das Material durch einen beheizten, rotierenden Zylinder trudelt, wodurch eine gleichmäßige Hitzeeinwirkung gewährleistet wird, die spezifische chemische Reaktionen oder physikalische Veränderungen bewirkt.

Die Vielseitigkeit eines Drehrohrofens ergibt sich nicht aus einer einzigen Funktion, sondern aus seiner Fähigkeit, mehrere thermische Prozesse – Trocknen, Erhitzen, chemische Umwandlung und Kühlen – in einem einzigen kontinuierlichen Hochleistungsvorgang zu kombinieren. Dies macht ihn zum industriellen Arbeitstier für die Umwandlung von Schüttgütern durch Hitze.

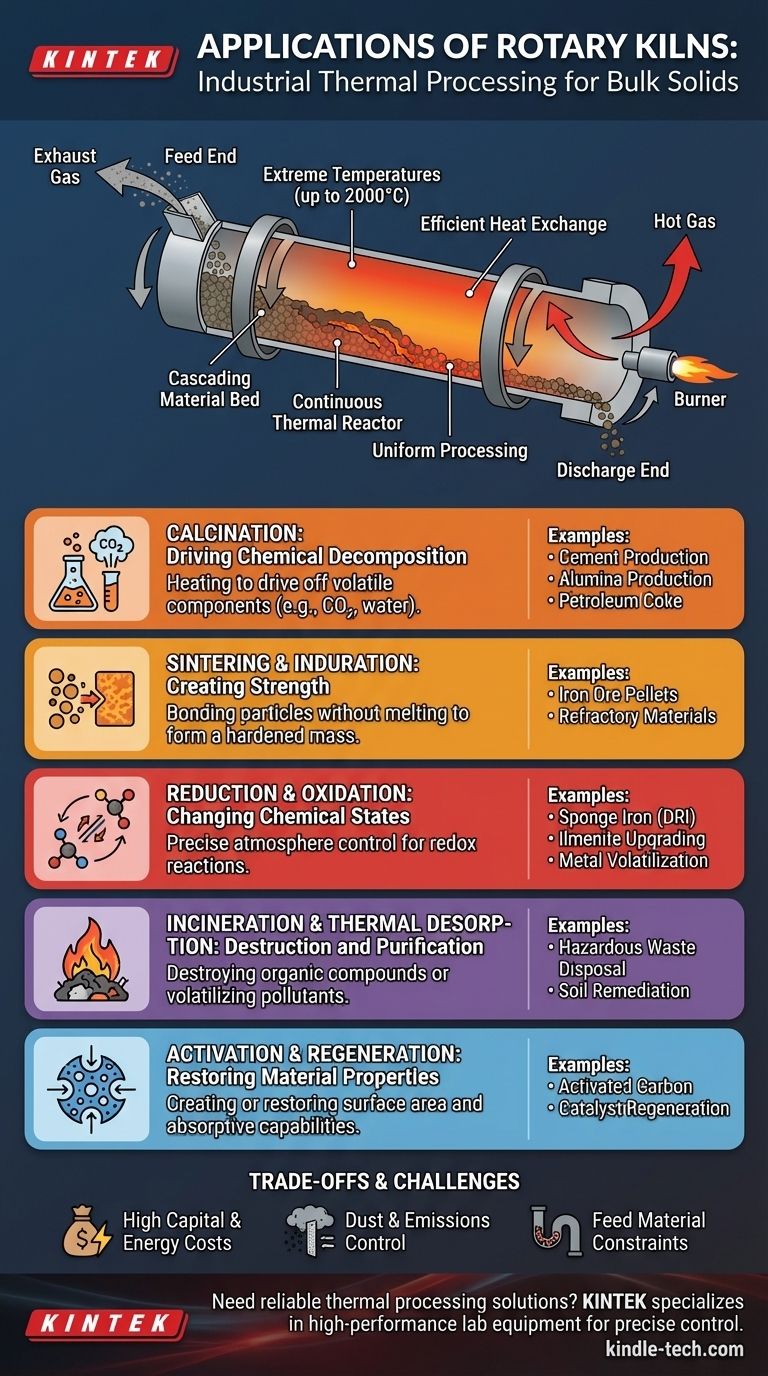

Die Kernfunktion: Ein kontinuierlicher thermischer Reaktor

Ein Drehrohr ist weit mehr als ein einfacher Ofen. Es ist ein dynamisches System, das für die präzise, kontinuierliche Materialverarbeitung konzipiert ist.

Wärmeaustausch und Materialtransport

Der Ofen besteht aus einem langen, zylindrischen Mantel, der mit feuerfestem Material ausgekleidet und in einer leichten Neigung montiert ist. Während sich der Ofen dreht, wird das feste Material im Inneren angehoben und fällt nach unten, wobei es langsam vom Zuführ- zum Austragsende fortschreitet.

Heiße Gase, die von einem Brenner erzeugt werden, strömen durch den Ofen, typischerweise in entgegengesetzter Richtung zu den Feststoffen (Gegenstrom). Dieses Design erzeugt einen unglaublich effizienten Wärmetauscher, der Energie vom Gas auf das Material überträgt.

Eine Hochtemperaturbedingung

Drehrohre sind so konstruiert, dass sie extreme Temperaturen erzeugen und aufrechterhalten können, die oft bis zu 1450 °C (2640 °F) und in einigen Sonderfällen sogar bis zu 2000 °C (3630 °F) erreichen. Diese Fähigkeit ist für die Einleitung energieintensiver chemischer Reaktionen unerlässlich.

Gleichmäßige Verarbeitung

Die ständige Taumelbewegung, bekannt als „Kaskadieren“, gewährleistet eine gute Durchmischung des Materialbetts. Dies fördert eine gleichmäßige Temperaturverteilung im gesamten Feststoff und garantiert, dass jeder Partikel dem gleichen Grad an thermischer Behandlung unterzogen wird.

Wichtige Anwendungen nach Prozessart

Obwohl die Liste der in Öfen verarbeiteten Materialien lang ist, lassen sich die Anwendungen durch Gruppierung in einige grundlegende thermische Prozesse verstehen.

Kalzinierung: Förderung der chemischen Zersetzung

Kalzinierung ist der Prozess des Erhitzens eines Feststoffs auf eine hohe Temperatur, um eine flüchtige Komponente wie Kohlendioxid oder Wasser auszutreiben. Dies ist wohl die häufigste Verwendung für einen Drehrohr.

Beispiele hierfür sind:

- Zementherstellung: Erhitzen von Kalkstein (Calciumcarbonat) zur Herstellung von Kalk (Calciumoxid).

- Aluminiumoxidherstellung: Kalzinierung von Bauxit zur Entfernung von Wasser.

- Petroleumkoks: Entfernung von restlichen flüchtigen Kohlenwasserstoffen.

Sintern und Verhärten: Schaffung von Festigkeit

Beim Sintern wird granuliertes Material erhitzt, bis die Ränder der Partikel zu verschmelzen beginnen und sie zu einer einzigen, verfestigten Masse verbinden, ohne die gesamte Substanz zu schmelzen.

Beispiele hierfür sind:

- Eisenerzpellets: Härten von Pellets, bevor sie einem Hochofen zugeführt werden.

- Feuerfeste Materialien: Sintern von Magnesit und Dolomit zur Herstellung haltbarer, hitzebeständiger Steine.

Reduktion und Oxidation: Änderung chemischer Zustände

Öfen ermöglichen eine präzise Kontrolle über die Ofenatmosphäre und eignen sich daher ideal für Redox-Reaktionen (Reduktion-Oxidation).

Beispiele hierfür sind:

- Schwammeisen: Reduktion von Eisenerz mithilfe von Kohle zur Herstellung von direkt reduziertem Eisen (DRI).

- Ilmenit-Aufbereitung: Oxidation von Ilmeniterz als Schritt zur Herstellung von Titandioxid.

- Verflüchtigung: Entfernung von Metallen wie Zink, Blei und Kupfer durch deren Umwandlung in flüchtige Chloride.

Verbrennung und thermische Desorption: Zerstörung und Reinigung

Die extremen Temperaturen im Inneren eines Ofens sind perfekt für die Zerstörung organischer Verbindungen oder deren Verflüchtigung zur Entfernung.

Beispiele hierfür sind:

- Abfallentsorgung: Verbrennung gefährlicher Industrieabfälle, Klärschlamm oder Altreifen.

- Bodensanierung: Erhitzen kontaminierter Böden, um Schadstoffe auszutreiben und abzuscheiden (thermische Desorption).

Aktivierung und Regeneration: Wiederherstellung von Materialeigenschaften

Hitze kann genutzt werden, um die poröse Struktur bestimmter Materialien zu erzeugen oder wiederherzustellen, wodurch deren Oberfläche und Absorptionsfähigkeit verbessert werden.

Beispiele hierfür sind:

- Aktivkohle: Herstellung oder Reaktivierung von Kohle, die in Filtersystemen verwendet wird.

- Katalysatorregeneration: Abbrand von Koks und Verunreinigungen zur Wiederherstellung der Aktivität industrieller Katalysatoren.

Verständnis der Kompromisse

Obwohl der Drehrohrofen leistungsstark ist, ist er keine universelle Lösung. Sein Design bringt spezifische Einschränkungen und Herausforderungen mit sich.

Hohe Kapital- und Energiekosten

Drehrohre sind massive, komplexe Maschinen, die eine erhebliche Kapitalinvestition darstellen. Darüber hinaus verbraucht die Aufrechterhaltung von Temperaturen über 1400 °C enorme Mengen an Brennstoff, was Energie zu einer primären Betriebskostenstelle macht.

Staub- und Emissionskontrolle

Die Verarbeitung von körnigen Feststoffen mit Hochgeschwindigkeitsgasströmung erzeugt zwangsläufig erheblichen Staub. Alle Drehrohrsysteme erfordern umfangreiche nachgeschaltete Gasbehandlungs- und Reinigungsanlagen, wie Zyklone und Filterschläuche (Baghouses), um diesen Feinstaub abzuscheiden und die Luftemissionen zu kontrollieren.

Einschränkungen der Einsatzmaterialien

Der Prozess ist für körnige, rieselfähige Feststoffe optimiert. Materialien, die zu fein sind, können mit der Abluft aus dem Ofen geblasen werden (Mitreißen), während Materialien, die klebrig sind oder große Klumpen bilden, den Fluss und den Wärmeaustausch stören können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Drehrohrofens hängt vollständig von der spezifischen Umwandlung ab, die Sie im industriellen Maßstab erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Massengütern liegt (z. B. Zement, Kalk): Die kontinuierliche Hochdurchsatzfähigkeit des Ofens ist sein größter Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Metallgewinnung oder -veredelung liegt: Die Fähigkeit des Ofens, die Ofenatmosphäre zu kontrollieren und hohe Temperaturen zu erreichen, ist entscheidend für die Durchführung spezifischer Reduktions- oder Oxidationsreaktionen.

- Wenn Ihr Hauptaugenmerk auf der Abfallbehandlung liegt: Die zerstörerische Hitze und die Robustheit des Ofens machen ihn ideal für die zuverlässige Zersetzung gefährlicher Materialien.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Spezialmaterialien liegt (z. B. Pigmente, Aktivkohle): Die gleichmäßige Mischung und präzise Temperaturkontrolle des Ofens gewährleisten ein konsistentes, hochwertiges Endprodukt.

Letztendlich ist der Drehrohrofen die definitive Lösung, wenn Sie eine präzise physikalische oder chemische Umwandlung von Schüttgütern im industriellen Maßstab induzieren müssen.

Zusammenfassungstabelle:

| Prozessart | Wichtige Anwendungen |

|---|---|

| Kalzinierung | Zementherstellung, Aluminiumoxidherstellung, Petroleumkoks |

| Sintern/Verhärten | Eisenerzpellets, Feuerfeste Materialien |

| Reduktion/Oxidation | Schwammeisen (DRI), Ilmenit-Aufbereitung, Metallverflüchtigung |

| Verbrennung/Thermische Desorption | Entsorgung gefährlicher Abfälle, Bodensanierung |

| Aktivierung/Regeneration | Aktivkohle, Katalysatorregeneration |

Benötigen Sie eine zuverlässige thermische Verarbeitungslösung für Ihre Labor- oder Industrieanforderungen?

Bei KINTEK sind wir auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien spezialisiert. Ob Sie neue Materialien entwickeln, Erze verarbeiten oder Abwasserströme behandeln – unser Fachwissen kann Ihnen helfen, eine präzise Temperaturkontrolle und gleichmäßige Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Effizienz bei der thermischen Verarbeitung und Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was ist die Kalzinierzone im Ofen? Der Schlüssel zur effizienten chemischen Transformation

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Wie funktioniert ein Rotationskalzinierer? Kontinuierliche Verarbeitung fester Stoffe mit hohem Durchsatz meistern

- Welche Ausrüstung wird für ein Pyrolyselabor benötigt? Den richtigen Reaktor für Ihre Forschung auswählen