Kurz gesagt, ein Vertikal-Kern-Induktionsofen ist ein spezialisiertes Hochtemperaturwerkzeug, das für die präzise thermische Verarbeitung von Materialien verwendet wird. Seine Anwendungen erstrecken sich über fortgeschrittene Forschung und spezialisierte industrielle Fertigung, einschließlich des Sinterns von Keramik, der Pulvermetallurgie, der Herstellung elektronischer Komponenten und der Behandlung von Spezialmaterialien in kontrollierten Umgebungen.

Der Kernwert eines Vertikal-Kern-Induktionsofens liegt nicht in seiner Vielseitigkeit, sondern in seiner Präzision. Er zeichnet sich dadurch aus, dass er Materialien, insbesondere Pulver und kleine Komponenten, innerhalb einer streng kontrollierten Atmosphäre gleichmäßige, hochintensive Wärme zuführt, was ihn für die Entwicklung und Produktion fortschrittlicher Materialien unerlässlich macht.

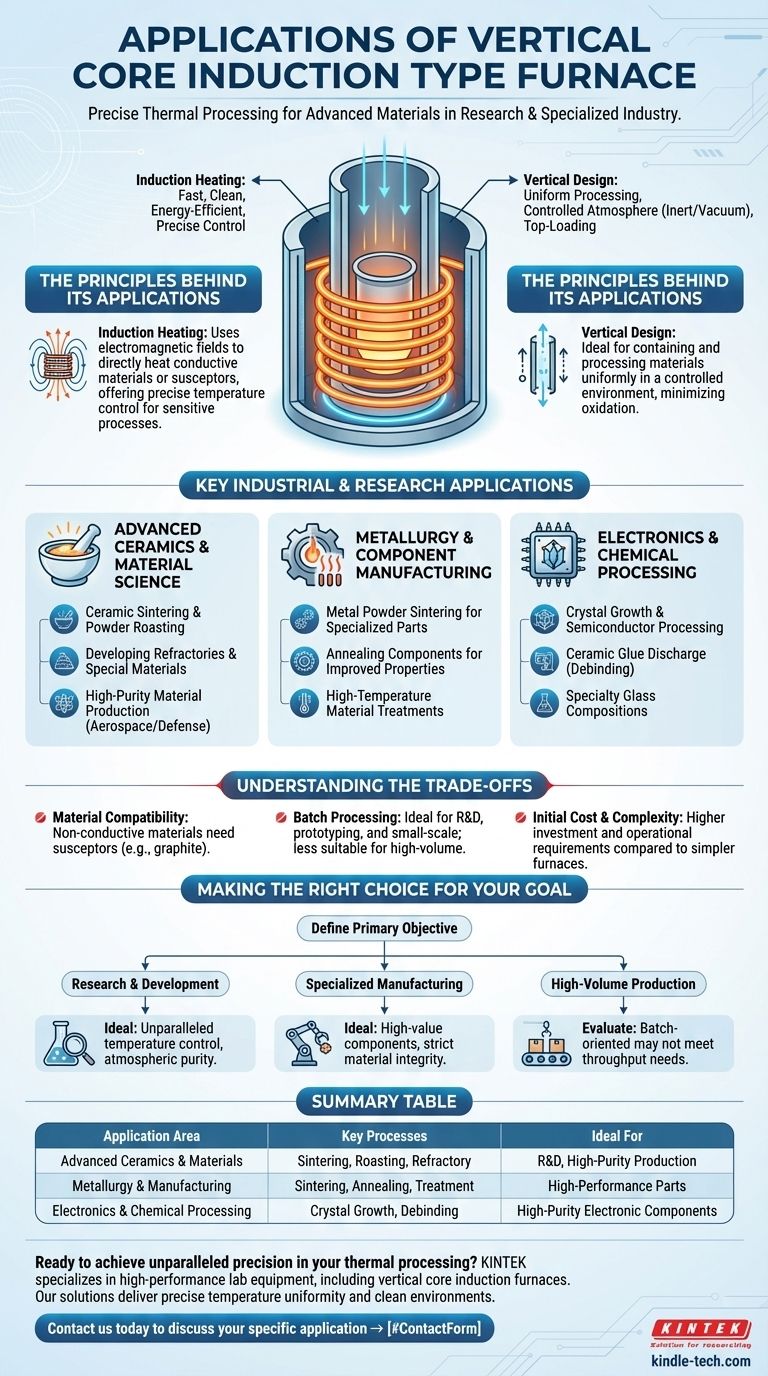

Die Prinzipien hinter seinen Anwendungen

Um seine Verwendungszwecke zu verstehen, müssen Sie zunächst sein Design verstehen. Im Gegensatz zu einem Allzweckofen kombiniert dieser Ofen zwei Schlüsselprinzipien: Induktionserwärmung und eine vertikale Ausrichtung.

Die Rolle der Induktionserwärmung

Die Induktionserwärmung nutzt elektromagnetische Felder, um ein elektrisch leitfähiges Material, das in einer Spule platziert ist, direkt zu erwärmen. Dieser Prozess ist unglaublich schnell, sauber und energieeffizient, da er das Material selbst erwärmt, nicht die umgebende Luft.

Diese direkte Erwärmungsmethode bietet die präzise Temperaturkontrolle, die für empfindliche Prozesse wie Sintern und Glühen erforderlich ist.

Die Bedeutung des vertikalen Designs

Das vertikale „Kern“- oder „Rohr“-Design ist ideal, um Materialien gleichmäßig zu enthalten und zu verarbeiten. Es ermöglicht ein einfaches Beladen von oben, oft werden Materialien in einem Tiegel gehalten.

Diese Konfiguration ist besonders effektiv, um eine kontrollierte Atmosphäre (wie Inertgas oder Vakuum) zu schaffen, was entscheidend ist, um Oxidation und Kontamination bei der Arbeit mit hochreinen oder reaktiven Materialien zu verhindern.

Wichtige industrielle und Forschungsanwendungen

Die Kombination aus präziser Erwärmung und einer kontrollierten Umgebung macht diesen Ofen zu einem kritischen Werkzeug in mehreren Hightech-Bereichen.

Fortschrittliche Keramik und Materialwissenschaft

Dies ist ein primäres Anwendungsgebiet. Der Ofen bietet die extremen Temperaturen und kontrollierten Bedingungen, die erforderlich sind, um Pulver in feste, dichte Objekte umzuwandeln.

Spezifische Anwendungen umfassen Keramiksintern, Pulverrösten und die Entwicklung von Feuerfestmaterialien sowie anderen Spezialmaterialien für Luft- und Raumfahrt, Verteidigung und Industriemaschinen.

Metallurgie und Komponentenfertigung

In der Metallurgie wird der Ofen für Prozesse eingesetzt, die strenge thermische Profile und saubere Umgebungen erfordern.

Dazu gehören das Sintern von Metallpulvern zur Herstellung spezialisierter Teile, das Glühen von Komponenten zur Verbesserung ihrer mechanischen Eigenschaften und andere Hochtemperatur-Materialbehandlungen.

Elektronik und chemische Verarbeitung

Die Elektronik- und Chemieindustrie verlassen sich auf diese Technologie, um hochreine Materialien und Komponenten herzustellen.

Die Anwendungen reichen vom Kristallwachstum und der Verarbeitung von Halbleitermaterialien bis hin zur Keramikklebstoffentladung (Entbinderung) und der Wärmebehandlung kleiner elektronischer Teile. Sein Einsatz in der Glasindustrie umfasst die Herstellung spezieller Glaszusammensetzungen, die hohe Temperaturen und Reinheit erfordern.

Die Kompromisse verstehen

Obwohl leistungsstark, ist der Vertikal-Kern-Induktionsofen keine Universallösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Herausforderungen bei der Materialkompatibilität

Die Induktionserwärmung funktioniert am besten mit elektrisch leitfähigen Materialien. Für nichtleitende Materialien wie viele Keramiken ist ein leitfähiger Tiegel (oft Graphit), ein sogenannter Suszeptor, erforderlich, um die Energie zu absorbieren und Wärme an die Probe abzugeben. Dies erhöht die Komplexität des Prozesses.

Einschränkungen bei der Batch-Verarbeitung

Das vertikale Rohrdesign ist naturgemäß für die Batch-Verarbeitung geeignet, bei der eine Probe oder eine kleine Gruppe von Gegenständen gleichzeitig verarbeitet wird. Dies macht es ideal für Forschung, Prototypenentwicklung und Kleinserienproduktion von hochwertigen Teilen.

Es ist jedoch im Allgemeinen nicht für die hochvolumige, kontinuierliche Fertigung geeignet, wo andere Ofenkonstruktionen effizienter sein könnten.

Anfangskosten und Komplexität

Induktionsheizsysteme mit ihren Stromversorgungen und Kühlanforderungen haben in der Regel höhere Anfangsinvestitionskosten und eine höhere Betriebskomplexität im Vergleich zu einfacheren widerstandsbeheizten Öfen.

Die richtige Wahl für Ihr Ziel treffen

Ob dieser Ofen Ihren Anforderungen entspricht, hängt ganz von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Dieser Ofen bietet die unübertroffene Temperaturkontrolle und atmosphärische Reinheit, die für das Experimentieren und die Schaffung neuer, fortschrittlicher Materialien erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf spezialisierter Fertigung liegt: Er ist das ideale Werkzeug für die Herstellung hochwertiger, leistungsstarker Komponenten, bei denen Materialintegrität und präzise Eigenschaften nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, kostengünstiger Produktion liegt: Sie sollten sorgfältig prüfen, ob ein batchorientierter Induktionsofen Ihre Durchsatzanforderungen im Vergleich zu kontinuierlichen Band- oder Drehrohröfen erfüllen kann.

Letztendlich ist der Vertikal-Kern-Induktionsofen ein Präzisionsinstrument für Aufgaben, bei denen Materialqualität und Prozesskontrolle von größter Bedeutung sind.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselprozesse | Ideal für |

|---|---|---|

| Fortschrittliche Keramik & Materialien | Sintern, Pulverrösten, Entwicklung von Feuerfestmaterialien | F&E, Produktion hochreiner Materialien |

| Metallurgie & Fertigung | Sintern von Metallpulver, Glühen, Komponentenbehandlung | Herstellung hochleistungsfähiger Spezialteile |

| Elektronik & chemische Verarbeitung | Kristallwachstum, Halbleiterverarbeitung, Keramikklebstoffentladung | Herstellung hochreiner elektronischer Komponenten |

Bereit, unübertroffene Präzision in Ihrer thermischen Verarbeitung zu erreichen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Vertikal-Kern-Induktionsöfen. Ob Sie in der Forschung und Entwicklung neue fortschrittliche Keramiken entwickeln oder in der spezialisierten Fertigung strenge atmosphärische Kontrolle benötigen, unsere Lösungen liefern die präzise Temperaturgleichmäßigkeit und sauberen Umgebungen, die Ihre Arbeit erfordert.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Materialwissenschaft und Produktionsprozesse verbessern kann. Lassen Sie uns über Ihre spezifische Anwendung sprechen → #Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

Andere fragen auch

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Wie hoch ist der Leistungsfaktor eines kernlosen Induktionsschmelzofens? Erreichen Sie hohe Effizienz und vermeiden Sie kostspielige Strafen

- Was ist die Induktionsschmelzmethode? Ein Leitfaden zum sauberen, effizienten Metallschmelzen

- Was ist die Auskleidung in einem Induktionsofen? Das kritische feuerfeste Material, das Ihre Schmelze schützt

- Was sind die Vorteile des Vakuuminduktionsschmelzens? Erreichen Sie höchste Reinheit und Präzision für Hochleistungslegierungen

- Was sind die drei Hauptkomponenten eines Induktionsheizsystems? Stromversorgung, Spule und Werkstück erklärt

- Was kostet ein Induktionsofen? Ein Leitfaden zur Budgetierung Ihres Schmelzsystems

- Wie funktioniert ein Induktionserwärmungssystem? Ein Leitfaden für schnelles, präzises und effizientes Erhitzen